-

在当今时代背景下,传统化石能源,如煤炭、石油和天然气被大规模开采与燃烧。这种粗放式的利用模式,使得大量污染物和温室气体毫无节制地排放至大气中,其中CO2的排放量逐年攀升,导致全球气候系统遭受前所未有的冲击[1]。国际能源署(IEA)发布的报告指出,2023年全球CO2排放量创下历史新高,达到374亿t,增幅为1.1%。因此,在全球范围内,限制CO2排放的倡议正赢得越来越多的支持,其呼声在国际社会中愈发强烈且紧迫。尽管我国现阶段在可再生能源领域积极发力,大力开发太阳能、风能等清洁能源,试图优化能源结构,但从当前能源消费的整体格局审视,在可预见的较长时期内,煤、石油、天然气等化石能源凭借其完备的基础设施以及广泛的应用网络依然会稳稳地占据能源消费结构的主导地位,难以被迅速替代[2]。而在全球气候变暖日益加剧,环境危机愈发严峻的当下,化石能源燃烧时释放出大量的CO2,如何对其进行安全、高效且环保的处置,已然受到广泛关注。

为了推进温室气体减排工作的开展,2020年9月,我国明确提出2030年“碳达峰”和2060年“碳中和”目标[3];2021年中国人民银行推出了“碳减排支持工具”[4];2023年8月,国家发展和改革委员会联合10个部委发布《绿色低碳先进技术示范工作实施方案》[5],将碳捕集、利用与封存(carbon capture, utilization and storage,CCUS)纳入支持重点;2022年8月中国石化在山东省运营国内首个一体化百万吨级CCUS项目;2021年美国能源部将CO2捕集计划修改为点源碳捕集计划,并增加CO2去除计划,推动直接空气捕集、生物质能碳捕集与封存等碳去除技术发展,部署“负碳攻关计划”,目标是到2050年实现从大气中去除数十亿吨CO2,且CO2捕集和封存成本低于100美元/t[6]。在CCUS技术里,捕集环节是能耗的关键产生之处[7]。像燃煤电力、钢铁、水泥、炼油以及化工生产这类领域均属于主要的固定排放源头,而在这些行业之中,化工行业CO2排放相对集中,基于此特性,针对化工行业排放的CO2开展碳捕集工作,无疑是优先的策略抉择[8]。

文章首先综述了多种CO2捕集技术,包括吸收法、膜分离法、深冷分离法、吸附法,对比了不同CO2捕集技术的原理、优缺点及应用现状;随后对变温吸附、变压吸附、变压变温吸附吸附工艺的技术原理、优缺点和研究进展进行总结;最后得出结论并分析化工行业碳捕集的特点,对燃煤电力、钢铁、水泥、炼油、化工等行业碳捕集存在的问题进行分析并提出建议。

-

吸收法是一种用于捕集CO2的分离技术,其基本原理是使含有CO2的混合气体与特定的吸收剂接触,通过反应或溶解机制实现CO2的分离。吸收法包括物理吸收法和化学吸收法。

物理吸收法是利用CO2在某些溶剂中的物理溶解性,将CO2从混合气体中分离出来。这些溶剂对CO2有较强的亲和力,在一定的温度和压力下,CO2会溶解在溶剂里,当条件改变,比如压力降低或温度升高时,CO2又能从溶剂中释放,溶剂即可循环使用。物理吸收法的优点有工艺流程简单、投资及运行成本较低、选择性吸收能力强、吸收剂可循环使用、能耗低且对设备无腐蚀等,其缺点有对吸附剂要求高、吸收效果有限等[9]。

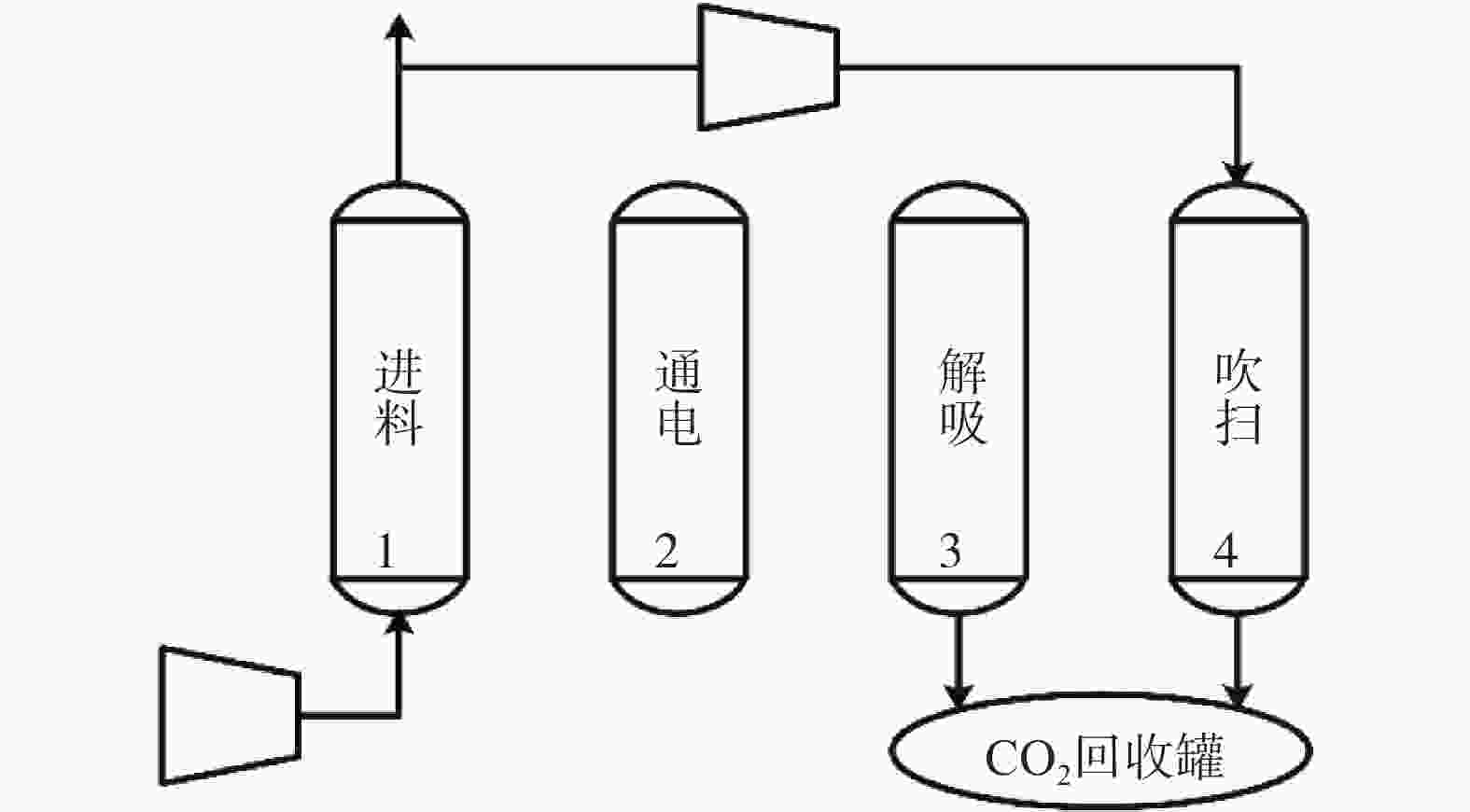

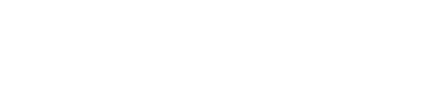

与物理吸收法相比,化学吸收法在碳捕集应用方面更为广泛。其原理是原料气与化学溶剂在吸收塔中充分接触并发生化学反应,在此过程中,CO2被溶剂吸收,进而形成富液,随后富液被送至解吸塔进行加热处理,CO2便从富液中分解出来得以回收,吸收与解吸过程交替循环,最终达成CO2的有效分离与回收目的。常用的吸附剂有氨水、MEA(单乙醇胺)等[10],其中MEA凭借其吸收效率高,再生性能好,价格低等特点,在捕集燃烧后烟气中CO2具备很大优势[11]。MEA溶液吸收烟气道中CO2的常用工艺流程如图1所示[9]。

鉴于MEA再生阶段能耗过高且具强腐蚀性,碳捕集转向使用多种醇胺混合、离子液体溶剂等吸收剂品类,以期达成碳捕集技术的优化与拓展[12]。Zhang等[13]以多胺/络合溶剂为基础,通过将乙二醇引入产沉淀多胺/有机醇醚体系,成功开发了一种全新的非水均相吸收剂,提升了碳捕集性能,降低了再生能耗。Thamsiriprideeporn等[14]对混合链烷醇胺吸收剂进行了探索,例如将二乙醇胺、三乙醇胺和氨甲基丙醇(AMP)与MEA相结合,发现可以提高捕获和转化CO2的效率。Mao等[15]为了减少溶剂再生的能耗并减轻饱和溶剂的腐蚀性,合成了双功能化离子液体(IL)[DMAPA][TZ]作为主吸收剂,并与相分离促进剂聚乙二醇二甲酯混合乙醚(NHD)或碳酸丙烯酯(PC)作为双相溶剂,实现高效、节能和抑制燃烧后CO2捕获的腐蚀。Yuan等[16]合成了3种基于胆碱的氨基酸离子液体([Cho][AA]s),即甘氨酸胆碱([Cho][Gly])、丙酸胆碱([Cho][Ala])和脯氨酸胆碱([Cho][Pro]),采用13C核磁共振(NMR)研究了[Cho][Gly]水溶液中CO2的吸收机理。结果表明:随着离子溶液浓度的增加,吸附负荷与粘度随之增大,而表观吸附速率常数呈现减小趋势。此外,吸附载荷随温度升高而呈下降趋势。

综合考虑吸收剂的再生性能和经济成本等因素,醇胺溶液相较于其他吸收剂具有显著优势,因此成为目前应用最为广泛的吸收剂。醇胺吸收作为一种成熟的碳捕集技术,已在全球范围内得到广泛应用。

-

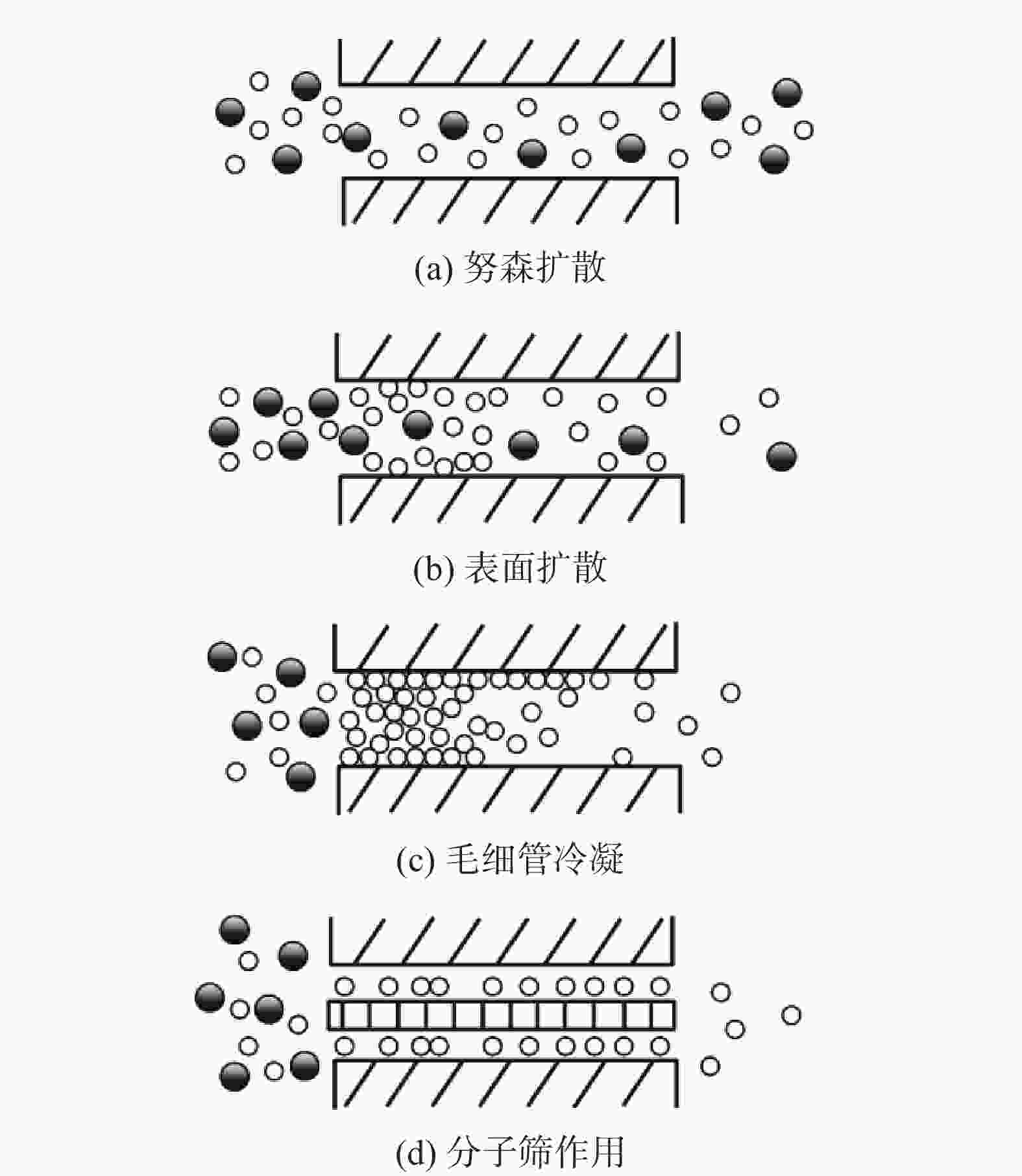

气体膜分离法是利用膜的选择性渗透特性,以膜两侧压力差为动力,从而实现气体分离。气体在分离膜中的传质过程如图2所示[17]。膜分离技术具有占地面积小、结构简单、设备紧凑、运行成本低、能耗低等优点,但也存在易受污染、热稳定性能差等缺陷[18]。

目前用于分离CO2的膜材料主要有无机膜、聚合物膜、复合膜、及促进传递膜4类。其中无机膜可耐高温,耐腐蚀,但因经济性差未能被广泛使用,聚合物膜对CO2有较高的选择性,但耐高温和耐腐蚀性差。为了结合两者的优点,许多国内外研究人员提出了复合膜的概念,通过在聚合物基体中分散无机填料来改善膜的分离性能。无机材料可以通过改变膜的结构或利用其表面活性来影响CO2的传递速率,从而促进混合物的分离[19]。Amirkhani等[20]合成了不同填充量纳米ZnO的聚醚-乙酰胺(PEBA)混合基质膜(MMMs),并对CO2、CH4和N2纯气体及其二元混合物的分离性能进行了评价,研究发现,在PEBA中添加0.5%的ZnO后,其CO2渗透性相较于单一的PEBA膜提升了27%。Zhang等[21]以纳米级非晶MIP-202(ASM-202)为填料、聚醚嵌段酰胺(Pebax)为聚合物基体、亲水改性聚砜超滤膜(mPSf)为多孔支撑体,开发了混合基质复合膜(MMCM),由于两相之间存在氢键,ASM-202与Pebax聚合物链具有良好的混溶性,因此,所获得的MMCM表现出很好的CO2分离性能,此外,ASM-202的松散无定形结构提供了更多的传输通道,从而提高了气体分子通过膜的扩散速率。促进传递膜是一种通过在膜中添加载体来增强物质在膜中扩散能力的分离技术。在设计和应用促进传递膜时,需要综合考虑膜的物理和化学稳定性,以确保其在实际应用中的稳定性和耐久性。选择合适的膜材料和载体是实现高效分离的关键因素,因为这直接影响到膜的性能和分离效率。促进传递膜具有高选择性和高渗透性等显著优点,其性能可以通过调整载体种类、浓度以及膜的结构和性质进行优化,从而适应不同的分离需求和应用场景。然而,其应用也面临一些挑战,例如稳定性较差以及制备工艺复杂等问题[22]。近年来有研究人员对促进传递膜进行了相关研究,Lee等[23]开发了一种促进传递膜(FTM),使用功能化离子液体(IL)和聚离子液体(PIL)载体从空气中分离出CO2,对CO2与载体的结合、离子扩散性和PIL-IL 凝胶的玻璃化转变温度进行了检查,以确定膜的组成并合理化获得的优异分离性能。Kamio等[24]开发了由以氨基酸为CO2载体的氨基酸的离子液体类聚合物网络凝胶层和聚砜多孔质支撑膜构成的中空纤维型促进传递膜,该膜在30 ℃、CO2压力为0.1 kPa、CO2渗透率约为1 400 GPU、CO2/N2选择性超过2 000的条件下表现出良好的CO2捕获潜力。

-

深冷分离法原理是将混合气体在低温环境下冷凝液化,随后利用蒸馏手段,基于混合气体中各组分沸点的差异,将CO2与其他气体分离,从而实现碳捕集。深冷分离法捕集的CO2浓度高,CO2液化后可用管道运输[25],但也存在冷凝消耗能量大、工艺复杂、应用受限、投资大等缺陷。

深冷分离法适合大规模的气体分离,可用于大型发电厂、钢铁厂、水泥厂等CO2排放量高的企业,实现大量CO2的有效捕集与分离[26]。近些年研究者们对深冷分离法脱除CO2技术进行了更深入的研究,Berstad等[27]提出了一种用于从综合气化联合循环(IGCC)发电厂捕获低温CO2的工艺设计,该设计通过稳态模拟对整个过程及其主要组件的性能进行了研究,并进一步优化工艺,以生产适合船舶运输的低温液态CO2产品。Nandakishora等 [28]开发了一种基于低温蒸馏的CO2分离工艺(CCSP),改造CCSP,利用过程中获得的余热,降低CO2的能耗分离,在这个过程中进行了2项改进,包括将再热器与过程可用的热流体的热量集成,以及进一步利用有机朗肯循环回收压缩机余热温度。

-

吸附法基于固体表面与气液分子间的相互作用,促使分子在固体表面产生吸附行为,是一种实现物质分离与富集的技术手段,随后利用脱附工艺,使CO2解吸并获得高浓度的CO2产物,以便后续的存储、利用或其他处理工序。高浓度CO2的分离和提纯相对容易,但对于低浓度CO2的分离提纯,需要综合考虑多方面因素,如气体组成、操作条件、运行成本和能耗等,以确定最理想的碳捕集方法[29]。吸附法设备简单、自动化运行可靠、吸附剂种类多、成本低、易再生、使用寿命长,更适用于吸附低浓度CO2[30]。针对低浓度CO2的分离,提高吸附剂的选择性是关键,这可以实现CO2的定向吸附。除了选择性这一重要指标外,吸附容量、吸脱附速率以及吸附剂的再生性能等也是评估吸附剂性能的重要依据。这些因素共同决定了吸附法在实际应用中的效率和经济性[29]。

吸收法、膜分离法、深冷分离法、吸附法这几种碳捕集方法在不同场景和条件下各有贡献,为了明确各自的优势和局限性,对其进行了潜力评估。从而在实际应用中选择最合适的技术方案,推动碳捕集技术的发展和应用,为实现碳减排目标提供技术支持。吸收法是目前应用较为广泛的碳捕集技术之一,但受限于其较高的能耗和成本,未来的研究方向应集中在开发新型吸收剂、优化工艺流程以降低能耗和提高效率,从而进一步提高其市场竞争力和应用潜力。膜分离法作为一种新兴的气体分离技术,具有很大的发展潜力。随着膜材料科学的不断发展,研发出更高性能、更稳定、寿命更长的膜材料将有助于推动膜分离法在碳捕集领域的广泛应用。深冷分离法在一些特定的高浓度CO2排放源场景下具有一定的应用价值,但由于其较高的能耗和成本,在大规模碳捕集应用中受到一定限制。未来的研究重点可以放在优化制冷和压缩工艺、开发高效的低温换热设备等方面,以降低能耗和提高经济性。吸附法在碳捕集领域具有广阔的应用前景,尤其是在处理低浓度、大流量的CO2气体时表现出独特的优势。未来的发展方向包括研发新型高性能吸附剂、优化吸附工艺和设备设计,以及探索与其它技术的耦合应用,以进一步提高其吸附效率和经济性,扩大其在不同工业场景中的应用范围。

-

相较于其他碳捕集方法,吸附法的优势主要体现在以下方面:吸附法使用吸附剂来捕获CO2,不会对设备造成腐蚀,这与化学吸收法不同,后者可能会导致设备腐蚀问题;吸附法的吸附和再生过程易于操作,与其他方法相比不需要复杂的操作条件和精细的控制;吸附法在小规模应用中,如特定实验的CO2捕集,可以通过小型模块化设备来实现,具有较低的投资成本和便捷的安装方式。尽管吸附法有诸多优势,但它在应用过程中仍面临一些挑战:虽然吸附法本身的操作简便,但在吸附剂的再生过程中,尤其是变温吸附等方法,需要消耗较多的能量来实现吸附剂的解吸;吸附剂在反复的吸附和再生过程中,可能会逐渐失去活性,导致吸附效率下降,需要定期更换吸附剂,增加了运行成本和维护工作量。依据脱附过程的不同工艺,吸附法主要分为变温吸附、变压吸附和变压变温吸附。

-

变温吸附是一种基于吸附剂在不同温度下对气体吸附容量变化的分离技术。其基本原理是:在低温条件下,吸附剂对目标气体或杂质具有较高的吸附亲和力,从而实现吸附过程。当温度升高时,吸附剂的吸附容量降低,已吸附的物质因热力学驱动力的变化而发生脱附,从而释放出吸附剂的活性位点,使其得以再生并可循环使用。

变温吸附再生可以通过多种方式实现,包括直接加热和间接加热。直接加热方法包括通入高温惰性气体(如氮气或氩气)、电加热以及微波加热等。这些方法通过直接向吸附剂提供热量,使吸附剂的温度升高,从而导致吸附质逐渐解吸。间接加热则通过在吸附床内部设计盘管或夹套,利用热流体(如热水或热油)间接加热吸附剂[31]。

变温吸附过程中的能量消耗主要来源于吸附剂床再生过程中对吹扫气体(如高温惰性气体)的加热需求,利用微波辐射代替传统的加热技术,可以加快工艺进程,降低能源成本:电磁能在吸附床内直接转化为热能,克服了传热的一切阻力,并且热流与常规流相反[32]。Meloni等[33]研究了微波辅助沸石床层再生的新方法,吸附柱为圆柱形,内放置157 g的13X沸石,吸附时温度和压力分别控制在35 ℃、101 kPa,由80% CO2和20% Ar组成的混合物以500 cm3/min的流率进入吸附柱吸附分离,在微波辅助解吸阶段,可以使用低流速的载气(100% Ar)来再生沸石13X,控制温度和压力分别为100 ℃、101 kPa,研究发现,在变温吸附过程中,电网为将沸石床层温度提升至所需水平(耗时约800 s)所吸收的能量仅为0.012 kWh。该过程实现了约75%的总能源效率,同时在连续4次吸附和解吸循环中,CO2捕集效率保持稳定,再生效率达到100%。这表明变温吸附技术在CO2捕集方面具有较高的能源利用效率和可靠性。

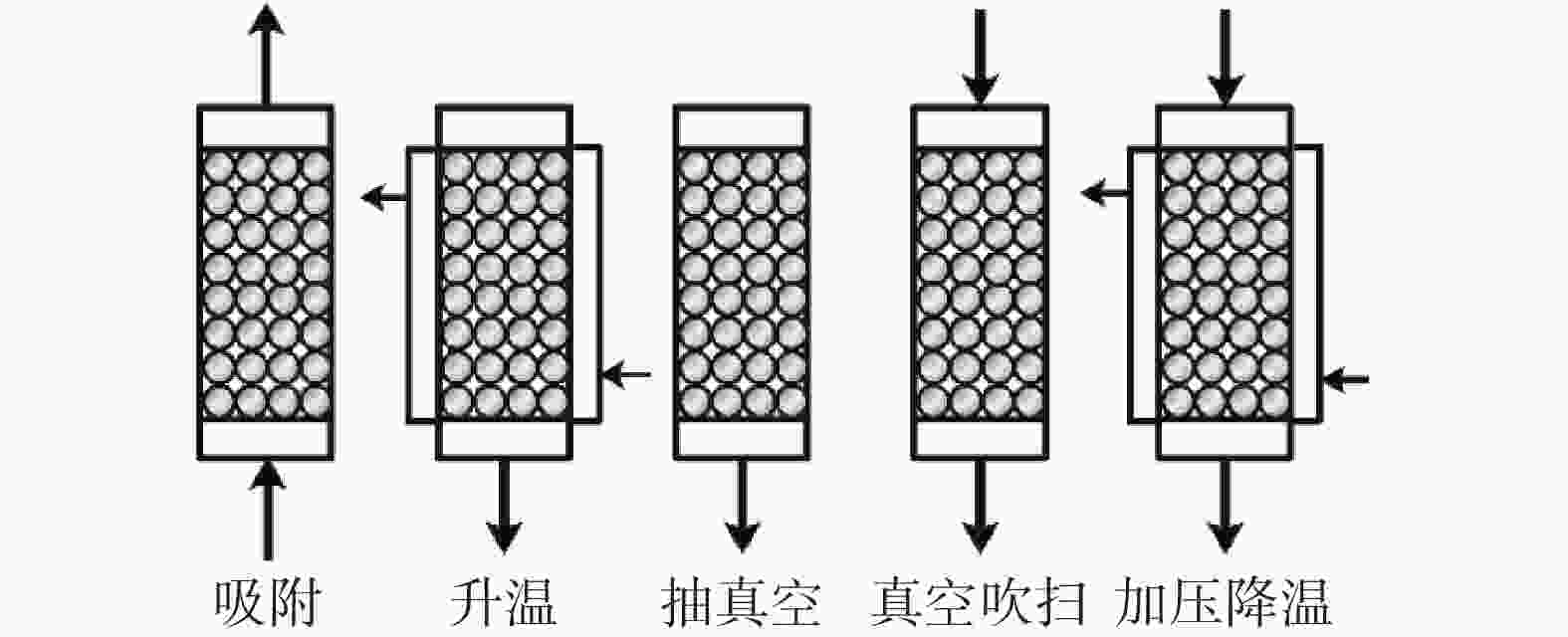

此外,为解决变温吸附过程中升温慢等问题,可采用变电吸附实现吸附剂的再生。电加热变温吸附是一种特殊的变温吸附循环,其中吸附剂通过电加热的方式实现再生。经典循环为4步变电吸附(ESA)循环如图3所示[34]。与传统的变温吸附循环相比,变电吸附循环通过电加热的方式直接对吸附剂进行加热,显著提高了加热效率。由于热能直接传递给吸附剂,减少了热量损失,从而实现了更高的能源利用效率。这种直接加热方式不仅加快了吸附剂的再生过程,还降低了整体能耗,使其在工业应用中更具优势 [35]。Verougstraete等[36]提出了一种由活性炭和硅酸钾衍生的吸附剂,用于变电吸附的沼气升级,从合成沼气混合物(30% CO2/70% CH4)中捕获CO2。实验中,在8 V的电压下,吸附剂温度在30 s内被加热至150 ℃。研究发现,当电压降低时,再生效率显著下降,从8 V时的95.0%降至4 V时的82.0%。此外,当加热时间从55 s缩短至15 s以降低工艺所需能量时,最终温度从175.2 ℃降至62.3 ℃,CO2的解吸量从92.4%降至60.3%,纯度从58.0%降至46.7%。这些结果表明,电压和加热时间对CO2的解吸效率和纯度有显著影响。Zhao等[37]合成了一种活性炭与沸石NaUSY混合吸附剂,并对其进行了模拟实验。实验条件如下:吸附时间为2 000 s,使用50 W的恒定功率电源加热80 s,随后用N2以0.088 m/s的流速吹扫解吸CO2,冷却时间为800 s。吸附剂和原料气的初始温度均为293.15 K,压力为0.103 MPa。实验结果表明,当回收率为80%时,对于活性炭与沸石NaUSY混合单体,达到80%回收率所需时间为109 s,收获率为3.47×10−4 kg/(s·kg),CO2纯度为44%,能耗为2.5 MJ/kg CO2。

间接加热的方式再生吸附床也被广泛采用。Chen等[38]提出了内置换热器吸附床的热设计与管理,采用13X-APG分子筛吸附剂,15% CO2/85% N2混合气体在压力为101.3 kPa和吸附温度分别为273 K、280 K、288 K、293 K时进入吸附床,解吸时床层由壁面内换热器加热,壁面温度边界条件为363 K、373 K、383 K,当吸附和解吸温差为110 K时,CO2纯度和回收率最高,分别为85.6%(单管)、86.5%(三管)和81.4%(单管)、82%(三管);当吸附温度为273 K,解吸温度为383 K时,比能耗最低为6 098.23 kJ/kg CO2(单管)和6 153.27 kJ/kg CO2(三管)。Masuda等[39]采用带吸附剂填充式热交换器的两级变温吸附工艺,换热器用NaX沸石填充,第一级吸附塔处理模拟干燥废气(9.5% CO2/90.5% N2),将富集至50% CO2纯度的气体送入第二级吸附塔进行再浓缩,从而产生高纯CO2,两级的吸附温度都控制在20 ℃,解吸温度控制在80 ℃,当第二级的吹扫空气流量为0.04 L-STP/min,再生时间为6 min时,CO2纯度达到最高值95%,整个CO2回收率约为60%,二级回收率为90%,因此最大限度地提高一级回收率(70%)至关重要。

采用直接加热设备相对简单,但可能会造成局部过热,影响吸附剂性能和寿命,且会稀释脱附物质,对于需要收集高纯度脱附物质的情况不利;采用间接加热的方式具有温度控制精准、不会稀释脱附物质的优势,但其设备复杂,维护成本高。但总体而言,采用变温吸附法吸附剂再生完全,但投资比较大,能耗是变压吸附的2~3倍[9]。近年来在工业上发展比较快的捕集CO2的方法是变压吸附。

-

变压吸附是在恒定温度下利用吸附剂对不同气体在压力变化时吸附能力的差异来实现气体分离。比如在一定压力下,吸附剂会吸附某些气体组分,当压力降低时,这些被吸附的气体又会从吸附剂上解吸。变压吸附的吸附容量相对有限,但具有工艺简单、能耗低、操作简便、投资小等优点[40],是目前工业上应用比较成熟的吸附分离技术。

变压吸附主要适用于混合气体分离和提纯领域[41]。在化工行业,用于合成氨、甲醇生产中氢气的提纯,能从含氢混合气里获取高纯度氢气;在炼油工业,对加氢精制和加氢裂化过程所需的氢气进行提纯;在钢铁行业,用于从焦炉煤气中分离氢气,作为清洁燃料或化工原料;在电子工业,可以生产高纯度的氮气和氧气,满足电子芯片制造等过程的气体纯度要求等。

目前研究比较广泛而深入的CO2吸附分离技术是变压吸附和真空变压吸附。针对不同进料CO2浓度,提出了很多变压吸附(PSA)循环和真空变压吸附(VPSA)循环流程。Alibolandi等[42]研究了真空变压吸附法分离CO2/N2混合物(80% N2/20% CO2),在八步四床装置中进行,温度控制在30 ℃,沸石13X吸附剂在0.37 MPa下循环时间为560 s,纯度最高可达97.6%,碳分子筛在0.37 MPa下循环时间为440 s,纯度最高可达76%。Jiang等[43]提出了以13X沸石为吸附剂的真空变压吸附、变温吸附(TSA)和真空变温吸附(TVSA)工艺在实验室规模下捕获干烟气(15% CO2/85% N2)中的CO2,由于TSA和TVSA的循环时间长,有额外的加热能量,VPSA在生产率尤其是能耗方面具有很大的优势,当吸附压力均设置为0.15 MPa,温度为298.15 K,真空度和进料流量比(P/F)为0.055时,优化后的双塔VPSA CO2纯度达到96.03%,回收率为91.86%,能耗仅为0.79 MJ/kg CO2。Guan等[44]提出并模拟了一种双回流变压吸附工艺,以硅胶为吸附剂,对蓝色煤气(36.2% N2/28.5% H2/13.9% CO/12.7% CO2/8.7% CH4)进行初步分离,高压床层压力在吸附阶段结束时达到了最高的0.232 MPa,低压床层压力在轻组分回流阶段结束时达到了最低的0.013 MPa,结果表明0.5 m的进料位置适合CO2捕获,可得到64.44%的纯度、99.84%的回收率和86.82 kJ/mol CO2的能耗。Shen等[45]通过实验室规模的双回流变压吸附装置,使用硅胶作为吸附剂,从干燥烟气(15% CO2/85% N2)中捕获和回收高纯度CO2,温度为298.15 K,吸附压力维持在0.2 MPa,最小抽气压力固定在0.02 MPa的工厂水平,在最佳操作参数配置下,可获得浓度为95.55%的高纯度CO2产物,CO2回收率为96.81%,能耗为110.58 kJ/mol CO2。Wawrzyńczak等[46]提出了一种中试双回流真空变压吸附(DR-VPSA)装置捕集烟气中的CO2,原料气浓度为13.5% CO2/86.5% N2,结果表明,工艺的最佳参数为原料气流量为100 Nm3/h,吸附步长为300 s,在优化的9步DR-VPSA工艺参数下,其纯度为87.5%,回收率为44.6%,产率为11.4 kg/(m3·h),气体压缩和真空抽气能耗为978 kWh/Mg CO2。Ren等[47]提出了一种利用真空变压吸附技术从高炉煤气中捕集CO2的方法,设计并构建了一个六柱变压吸附平台,以沸石13X为吸附剂从模拟高炉煤气(20% CO2/80% N2)中分离CO2,环境温度下进行实验,吸附压力为110 kPa,结果表明,当解吸时间为240 s,解吸压力为8 kPa时,六柱工艺的CO2纯度和回收率分别为94%和82%,能耗为0.76 GJ/t CO2。Capocelli等[48]提出了一种工业规模的快速真空变压吸附装置(RVPSA)的设计和模拟,采用沸石13X吸附剂吸附从蒸汽转化炉排出的烟气(23.5% CO2/76.5% N2)中捕获CO2,RVPSA装置的设计进料流量为4 680 kmol/h,温度和压力分别为25 ℃、150 kPa,解吸压力为10 kPa、两级P/F比都为0.03时,得到较高的性能,CO2纯度为96.64%,总回收率为90.84%,比能耗为628.93 kJ/kg CO2。

-

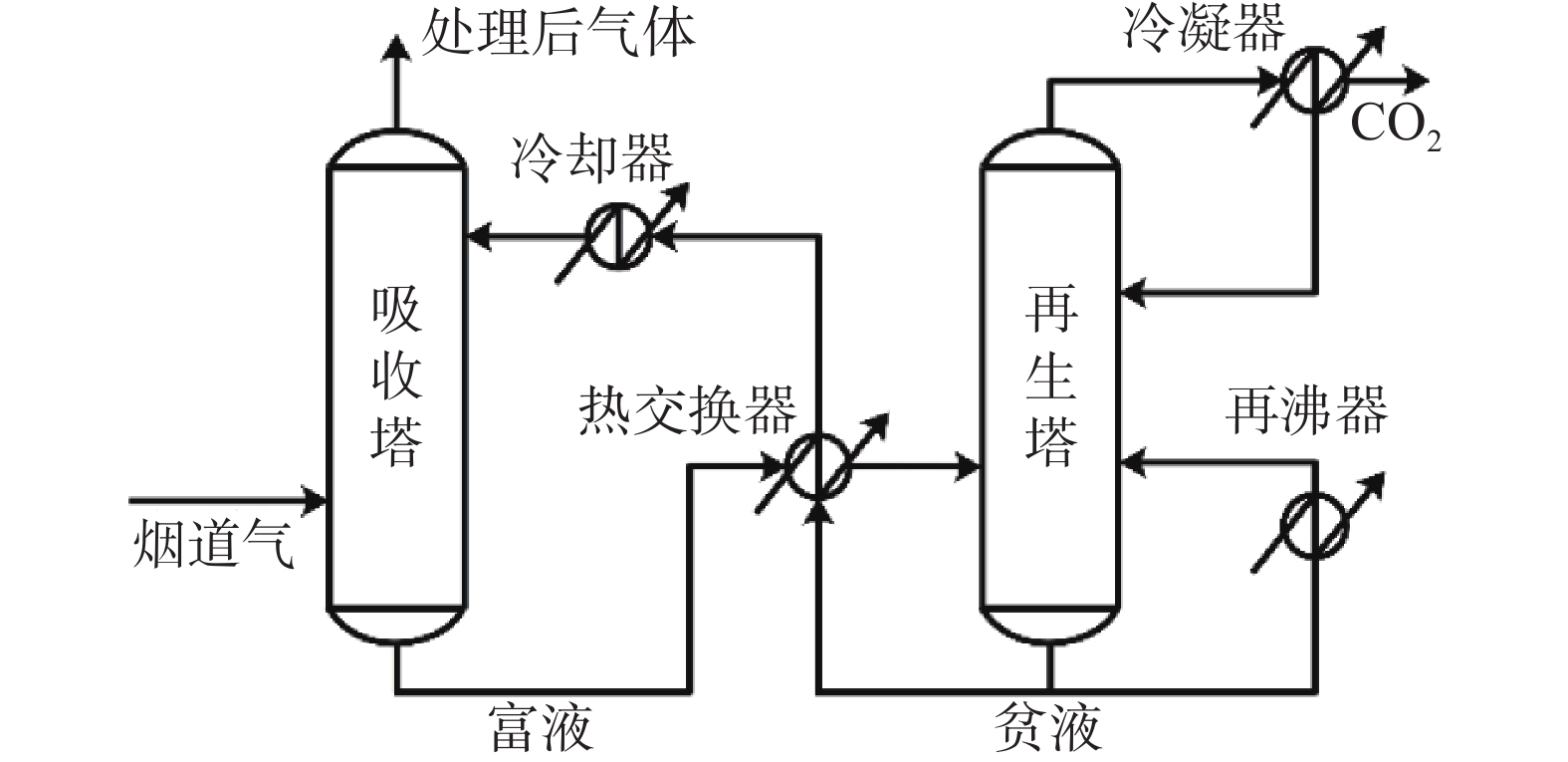

变压变温吸附(PTSA)是一种有潜力的吸附方法,用于从大型二氧化碳源中捕获CO2。PSA和TSA相结合具有显著的优势,在混合过程中,吸附阶段需要加压,解吸阶段需要升温进行吸附剂再生。与传统的TSA法相比,PTSA法的再生温度要求较低,可降低运行成本[49]。真空变压变温(VTSA)节约真空度,具备能耗小、经济性好等优点。VTSA工艺的循环吸附/解吸步骤如图4所示[50]。

Song等[51]研究了一种结合化学热转换器和压力回收的变压变温吸附CO2捕集(SOL-PTSA)工艺,以降低能量需求。结果表明,当CO2浓度为15%时(典型燃煤电厂),原料气压力和温度分别为404 kPa和25 ℃,所提出的CO2捕集工艺的能耗降至常规工艺的40%,为1.18 MJ/kg CO2,CO2回收率为95%。Zhao等[52]提出了一种将太阳能与PTSA技术相结合的CO2捕集混合系统,对沸石13X、沸石5A和化学吸附剂3种吸附剂的能耗和第二定律效率进行了比较,结果表明,SOL-PTSA体系的能耗(每摩尔捕获的CO2)在25.96 kJ/mol ~87.76 kJ/mol,其第二定律效率在9.18%~26.89%。Zhu等[53]设计了一种基于填充柱的三步蒸汽辅助真空变温变压吸附(S-TVSA)循环,并详细研究了吸附剂的CO2和H2O容量及其动力学。采用固体负载胺捕获混合气体中的CO2,进料温度和压力分别为298.15 K、0.1 MPa,在空气流速为0.5 m/s、吸附时间为3 h、解吸温度为90 ℃、解吸压力为0.03 MPa的最佳条件下,变化蒸汽吹扫步骤可实现4.45 mol/kg/d的CO2生产率和0.295 MJ/mol的能量需求,通过使用具有更高容量和动力学的新型吸附剂,生产效率可以提高280%,而初始能耗仅为32.8%。

变温吸附再生彻底、回收率高,但循环周期长、投资较高、能耗较高、吸附剂寿命有限;变压吸附循环周期短、不需要外加换热设备、吸附剂利用率高,但吸附剂再生不彻底,需定期更换;变温变压吸附结合了变温吸附和变压吸附的优点,既可以通过温度变化提高吸附剂的再生效果,又可以通过压力变化实现快速吸附和解吸,适用于处理复杂的混合气体,对不同组分的分离效果好,但需要同时控制温度和压力的变化,操作难度大,设备投资和运行成本高。在选择吸附法技术时,应综合考虑原料气的组成、压力、流量、产品要求以及投资预算等因素。如果对产品纯度要求极高且处理气量相对较小,变温吸附可能是更合适的选择;而对于大规模、多组分气体的快速分离与纯化,变压吸附则更具优势。在处理复杂的混合气体或对分离效果要求特别高的情况下,可以考虑采用变温变压吸附工艺。

-

本文对燃煤电力、钢铁、水泥、炼油和化工等多行业广泛适用的CO2捕集技术进行了研究,包括吸收法、膜分离法、深冷分离法、吸附法。综合来看,吸收法和吸附法被认为更具经济效益,但在吸收法中,使用较为广泛的化学吸收法易出现设备腐蚀、溶剂损失和再生能耗高等问题,吸附法则利用吸附剂捕集CO2,不会对设备产生腐蚀,且吸附和再生过程易于操作。根据脱附过程工艺的差异,吸附法可分为变温吸附、变压吸附和变压变温吸附,随后对这3种吸附工艺的基本原理、优缺点和研究进展进行了对比总结,发现变温吸附解吸彻底但能耗需求大;变压吸附能耗较低但吸附容量相对有限;变压变温吸附在能耗与吸附效果平衡上表现出一定潜力。

对于化工行业碳捕集而言,其规模比较灵活,既能构建大规模装置应用于化工园区、大型工厂等场景,实现大量CO2的集中捕集与处理,如大型煤制油化工企业配备的每小时处理数十万立方米尾气的碳捕集系统;也可通过小型模块化设备,满足小型化工企业或特定实验、测试场景的小规模碳捕集需求,小型设备投资成本低、安装便捷。此外,化工行业CO2排放相对集中,基于此特性,针对化工行业排放的CO2开展碳捕集工作,无疑是优先的策略抉择。化工碳捕集在应对气候变化、推动化工行业可持续发展方面具有关键作用,但目前仍面临成本与能耗瓶颈。未来研究应聚焦于开发新型高效、低能耗的碳捕集材料与工艺,如探索性能更优的混合吸收剂、具有高选择性和稳定性的新型吸附剂以及高通量抗污染的膜材料等;同时,优化系统集成与能量回收利用方式,降低整个碳捕集过程的净能耗。

无论是化工行业碳捕集,还是燃煤电力、钢铁、水泥、炼油等其他行业碳捕集,其捕集技术多种多样,各有优劣。鉴于当前全球气候变化形势严峻,温室气体减排任务紧迫,未来关于各行业CO2捕集技术的研究工作,应着力于开发新型高效且低能耗的捕集技术,或对现有的多种技术进行优化组合,深度挖掘其协同效应,进而有效降低捕集过程中的成本投入,并显著提高CO2的捕集效率。这不仅有助于缓解全球气候变暖带来的诸多负面影响,推动能源结构的绿色转型,还能够为全球的可持续发展目标提供坚实的技术支撑,在环境保护、能源安全以及经济发展等多个维度上发挥积极而重要的作用,具有重大的战略意义和广阔的应用前景。

Review of Carbon Dioxide Capture Technology

-

摘要:

目的 鉴于全球温室气体减排的紧迫性,针对广泛应用于煤炭发电、钢铁、水泥、石油精炼和化工行业的CO2捕集技术,已经开展了全面研究。这项研究旨在为有效控制CO2排放并推动低碳发展提供技术支持。 方法 文章介绍了4种CO2捕集技术的原理、优缺点及应用现状,这4种技术分别是吸收法、膜分离法、低温分离法和吸附法。此外,文章还总结了变温吸附、变压吸附及变压变温吸附的原理、优缺点及研究进展。 结果 研究发现,每种技术和方法都有各自的优缺点。吸收法和吸附法较为经济,但吸收法中广泛使用的化学吸收法容易出现设备腐蚀、溶剂损失以及高能耗等问题。相比之下,吸附法利用吸附剂捕集CO2,不会对设备造成腐蚀,且吸附和再生过程操作简便。在吸附法中,变温吸附的脱附过程较为完全,但能耗较大;变压吸附能耗较低,但吸附容量相对有限;而变压变温吸附在平衡能耗和吸附效果方面展现出一定潜力。 结论 在化工行业中,通过小型模块化设备捕集CO2可以满足特定实验的小规模CO2捕集需求。这种方法具有投资成本低、安装便捷的特点。然而,未来的研究应聚焦于开发高效节能的新型捕集技术,或对现有技术进行优化整合,旨在降低成本、提高捕集效率,从而为全球温室气体减排和可持续发展做出积极贡献。 Abstract:Objective In view of the urgency of global greenhouse gas emission reduction, comprehensive research on CO2 capture technologies, widely applied in coal-fired power generation, steel, cement, oil refining, and chemical industries, has been conducted. This research aims to provide technical support for effectively controlling CO2 emissions and promoting low-carbon development. Method This paper introduced the principles, advantages, disadvantages, and application status of four CO2 capture technologies: absorption, membrane separation, cryogenic separation, and adsorption. It also summarized the principles, advantages, disadvantages, and research progress of temperature swing adsorption, pressure swing adsorption, and pressure-temperature swing adsorption. Result The research found that each technology and method has its own advantages and disadvantages. The absorption and adsorption methods are considered to be more economical. However, the widely used chemical absorption method is prone to problems such as equipment corrosion, solvent loss, and high energy consumption. In contrast, the adsorption method utilizes adsorbents to capture CO2, which does not cause equipment corrosion, and the adsorption and regeneration processes are easy to operate. Among the adsorption methods, desorption by temperature swing adsorption is complete, but it has large energy consumption. Pressure swing adsorption has low energy consumption but relatively limited adsorption capacity. While pressure-temperature swing adsorption shows potential in balancing energy consumption and adsorption effectiveness. Conclusion In the chemical industry, CO2 capture via small modular equipment can satisfy the small-scale CO2 capture demands of particular experiments. This approach is characterized by low investment costs and easy installation. However, future research should focus on the development of new capture technologies that are highly efficient and energy-saving, or the optimized integration of current technologies. Such efforts aim to reduce costs, boost capture efficiency, thereby making a positive contribution to global greenhouse gas emission reduction and sustainable development. -

Key words:

- carbon dioxide capture /

- overview evaluation /

- capture method /

- adsorption method /

- method combination

-

[1] 徐四川, 马惜钰, 周天皓, 等. 碳排放CO2温室效应机制 [J]. 云南大学学报(自然科学版), 2023, 45(2): 513-522. DOI: 10.7540/j.ynu.20220373. XU S C, MA X Y, ZHOU T H, et al. The mechanism of greenhouse effect of carbon emission CO2 [J]. Journal of Yunnan university: natural sciences edition, 2023, 45(2): 513-522. DOI: 10.7540/j.ynu.20220373. [2] DEPREN S K, KARTAL M T, ÇELIKDEMIR N Ç, et al. Energy consumption and environmental degradation nexus: a systematic review and meta-analysis of fossil fuel and renewable energy consumption [J]. Ecological informatics, 2022, 70: 101747. DOI: 10.1016/j.ecoinf.2022.101747. [3] 王灿, 张雅欣. 碳中和愿景的实现路径与政策体系 [J]. 中国环境管理, 2020, 12(6): 58-64. DOI: 10.16868/j.cnki.1674-6252.2020.06.058. WANG C, ZHANG Y X. Implementation pathway and policy system of carbon neutrality vision [J]. Chinese journal of environmental management, 2020, 12(6): 58-64. DOI: 10.16868/j.cnki.1674-6252.2020.06.058. [4] 中国人民银行. 人民银行推出碳减排支持工具 [EB/OL]. (2021-11-08) [2024-12-06]. http://www.pbc.gov.cn/goutongjiaoliu/113456/113469/4384182/index.html. The People's Bank of China. The People's Bank of China launches carbon reduction support tool [EB/OL]. (2021-11-08) [2024-12-06]. http://www.pbc.gov.cn/goutongjiaoliu/113456/113469/4384182/index.html. [5] 国家发展改革委, 科技部, 工业和信息化部, 等. 国家发展改革委等部门关于印发《绿色低碳先进技术示范工程实施方案》的通知 [EB/OL]. (2023-08-22) [2024-12-06]. https://www.ndrc.gov.cn/xwdt/tzgg/202308/t20230822_1359999.html. National Development and Reform Commission, Ministry of Science and Technology of the People's Republic of China, Ministry of Industry and Information Technology of the People's Republic of China, et al. Notice of the National Development and Reform Commission and other departments on issuing the implementation plan of the green and low-carbon advanced technology demonstration project [EB/OL]. (2023-08-22) [2024-12-06]. https://www.ndrc.gov.cn/xwdt/tzgg/202308/t20230822_1359999.html. [6] The US Department of Energy. Secretary Granholm launches carbon negative Earthshots to remove gigatons of carbon pollution from the air by 2050 [EB/OL]. (2021-11-05) [2024-12-06]. https://www.energy.gov/articles/secretary-granholm-launches-carbon-negative-earthshots-remove-gigatons-carbon-pollution. [7] 李亚平, 刘金昌, 黄卢洁, 等. 低浓度CO2的捕集技术及吸附法在碳捕集中的应用 [J]. 山东化工, 2022, 51(22): 155-159. DOI: 10.19319/j.cnki.issn.1008-021x.2022.22.027. LI Y P, LIU J C, HUANG L J, et al. Low-concentration CO2 capture technology and application of adsorption in carbon capture [J]. Shandong chemical industry, 2022, 51(22): 155-159. DOI: 10.19319/j.cnki.issn.1008-021x.2022.22.027. [8] CORMOS A M, DRAGAN S, PETRESCU L, et al. Techno-economic and environmental evaluations of decarbonized fossil-intensive industrial processes by reactive absorption & adsorption CO2 capture systems [J]. Energies, 2020, 13(5): 1268. DOI: 10.3390/en13051268. [9] 王璐. 沸石13XAPG吸附分离CO2-N2混合气过程研究及其应用 [D]. 上海: 华东理工大学, 2013. WANG L. Investigation and application of CO2/N2 separation by adsorption process using zeolite 13XAPG [D]. Shanghai: East China University of Science and Technology, 2013. [10] 姜鑫, 金文龙, 铁宇. 二氧化碳捕集技术发展现状 [J]. 煤气与热力, 2023, 43(6): 42-46. DOI: 10.13608/j.cnki.1000-4416.2023.06.006. JIANG X, JIN W L, TIE Y. Development status of carbon dioxide capture technology [J]. Gas & heat, 2023, 43(6): 42-46. DOI: 10.13608/j.cnki.1000-4416.2023.06.006. [11] PERUMAL M, JAYARAMAN D, BALRAJ A. Experimental studies on CO2 absorption and solvent recovery in aqueous blends of monoethanolamine and tetrabutylammonium hydroxide [J]. Chemosphere, 2021, 276: 130159. DOI: 10.1016/j.chemosphere.2021.130159. [12] YAN H, ZHAO L, BAI Y G, et al. Superbase ionic liquid-based deep eutectic solvents for improving CO2 absorption [J]. ACS sustainable chemistry & engineering, 2020, 8(6): 2523-2530. DOI: 10.1021/acssuschemeng.9b07128. [13] ZHANG Y J, DONG J, NING P, et al. Investigation of CO2 capture performance of polyamine/organic alcohol ether non-aqueous absorbent regulated by ethylene glycol [J]. Journal of environmental chemical engineering, 2024, 12(5): 113694. DOI: 10.1016/j.jece.2024.113694. [14] THAMSIRIPRIDEEPORN C, TETSUYA S. Development of CO2 absorption using blended alkanolamine absorbents for multicycle integrated absorption–mineralization [J]. Minerals, 2023, 13(4): 487. DOI: 10.3390/min13040487. [15] MAO J M, LI C, YUN Y B, et al. Biphasic solvents based on dual-functionalized ionic liquid for enhanced post-combustion CO2 capture and corrosion inhibition during the absorption process [J]. Chemical engineering journal, 2024, 481: 148691. DOI: 10.1016/j.cej.2024.148691. [16] YUAN S J, CHEN Y F, JI X Y, et al. Experimental study of CO2 absorption in aqueous cholinium-based ionic liquids [J]. Fluid phase equilibria, 2017, 445: 14-24. DOI: 10.1016/j.fluid.2017.04.001. [17] 赵毅, 沈艳梅, 倪世清, 等. 燃煤电厂CO2捕集分离技术研究现状及其展望 [J]. 热力发电, 2011, 40(6): 9-12, 28. DOI: 10.3969/j.issn.1002-3364.2011.06.009. ZHAO Y, SHEN Y M, NI S Q, et al. Status quo of research in CO2 capture and separation technology for coal-fired power plants and prospects thereof [J]. Thermal power generation, 2011, 40(6): 9-12, 28. DOI: 10.3969/j.issn.1002-3364.2011.06.009. [18] KENARSARI S D, YANG D L, JANG G D, et al. Review of recent advances in carbon dioxide separation and capture [J]. RSC advances, 2013, 3(45): 22739-22773. DOI: 10.1039/c3ra43965h. [19] LI S L, DENG L X, WU G, et al. Preparation of a new metal-organic framework/porous anodic alumina composite membrane, structural characterization, and CO2 adsorption [J]. Russian journal of general chemistry, 2022, 92(8): 1574-1577. DOI: 10.1134/s1070363222080266. [20] AMIRKHANI F, HARAMI H R, ASGHARI M. CO2/CH4 mixed gas separation using poly (ether-b-amide)-ZnO nanocomposite membranes: experimental and molecular dynamics study [J]. Polymer testing, 2020, 86: 106464. DOI: 10.1016/j.polymertesting.2020.106464. [21] ZHANG X R, BAI X, WANG Y H, et al. Mixed matrix composite membranes based on Pebax and Nano-amorphous MIP-202 for CO2 separation [J]. Journal of membrane science, 2024, 692: 122290. DOI: 10.1016/j.memsci.2023.122290. [22] GEWEDA A E, ZAYED M E, KHAN M Y, et al. Mitigating CO2 emissions: a review on emerging technologies/strategies for CO2 capture [J]. Journal of the energy institute, 2025, 118: 101911. DOI: 10.1016/j.joei.2024.101911. [23] LEE Y Y, WICKRAMASINGHE N P, DIKKI R, et al. Facilitated transport membrane with functionalized ionic liquid carriers for CO2/N2, CO2/O2, and CO2/air separations [J]. Nanoscale, 2022, 14(35): 12638-12650. DOI: 10.1039/d2nr03214g. [24] KAMIO E, TANAKA M, SHIRONO Y, et al. Hollow fiber-type facilitated transport membrane composed of a polymerized ionic liquid-based gel layer with amino acidate as the CO2 carrier [J]. Industrial & engineering chemistry research, 2020, 59(5): 2083-2092. DOI: 10.1021/acs.iecr.9b05253. [25] BI Y J, JU Y L. Review on cryogenic technologies for CO2 removal from natural gas [J]. Frontiers in energy, 2022, 16(5): 793-811. DOI: 10.1007/s11708-022-0821-0. [26] ASGHARIAN H, IOV F, NIELSEN M P, et al. Analysis of cryogenic CO2 capture technology integrated with water-ammonia absorption refrigeration cycle for CO2 capture and separation in cement plants [J]. Separation and purification technology, 2025, 353: 128419. DOI: 10.1016/j.seppur.2024.128419. [27] BERSTAD D, SKAUGEN G, ROUSSANALY S, et al. CO2 capture from IGCC by low-temperature synthesis gas separation [J]. Energies, 2022, 15(2): 515. DOI: 10.3390/en15020515. [28] NANDAKISHORA Y, SAHOO R K, MURUGAN S, et al. 4E analysis of the cryogenic CO2 separation process integrated with waste heat recovery [J]. Energy, 2023, 278: 127922. DOI: 10.1016/j.energy.2023.127922. [29] 李季. 活性碳纤维的制备及其吸附挥发性有机物和CO2的性能研究 [D]. 大连: 大连理工大学, 2020. DOI: 10.26991/d.cnki.gdllu.2020.003478. LI J. Fabrication of activated carbon fibers and their performance on adsorption of volatile organic compounds and CO2 [D]. Dalian: Dalian University of Technology, 2020. DOI: 10.26991/d.cnki.gdllu.2020.003478. [30] NIKOLAIDIS G N, KIKKINIDES E S, GEORGIADIS M C. An integrated two-stage P/VSA process for postcombustion CO2 capture using combinations of adsorbents zeolite 13X and Mg-MOF-74 [J]. Industrial & engineering chemistry research, 2017, 56(4): 974-988. DOI: 10.1021/acs.iecr.6b04270. [31] SALAZAR DUARTE G, SCHÜRER B, VOSS C, et al. Adsorptive separation of CO2 from flue gas by temperature swing adsorption processes [J]. ChemBioEng reviews, 2017, 4(5): 277-288. DOI: 10.1002/cben.201600029. [32] LI J X, LI Y, LI C, et al. CO2 absorption and microwave regeneration with high-concentration TETA nonaqueous absorbents [J]. Greenhouse gases: science and technology, 2022, 12(3): 362-375. DOI: 10.1002/ghg.2148. [33] MELONI E, MARTINO M, PULLUMBI P, et al. Intensification of TSA processes using a microwave-assisted regeneration step [J]. Chemical engineering and processing-process intensification, 2021, 160: 108291. DOI: 10.1016/j.cep.2020.108291. [34] 王胜岩, 邓帅, 赵睿恺. 变电吸附二氧化碳捕集技术研究进展 [J]. 化工进展, 2023, 42(增刊1): 233-245. DOI: 10.16085/j.issn.1000-6613.2023-1040. WANG S Y, DENG S, ZHAO R K. Research progress on carbon dioxide capture technology based on electric swing adsorption [J]. Chemical industry and engineering progress, 2023, 42(Suppl.1): 233-245. DOI: 10.16085/j.issn.1000-6613.2023-1040. [35] RIBEIRO R P P L, GRANDE C A, RODRIGUES A E. Electric swing adsorption for gas separation and purification: a review [J]. Separation science and technology, 2014, 49(13): 1985-2002. DOI: 10.1080/01496395.2014.915854. [36] VEROUGSTRAETE B, SCHOUKENS M, SUTENS B, et al. Electrical swing adsorption on 3D-printed activated carbon monoliths for CO2 capture from biogas [J]. Separation and purification technology, 2022, 299: 121660. DOI: 10.1016/j.seppur.2022.121660. [37] ZHAO Q H, WU F, XIE K, et al. Synthesis of a novel hybrid adsorbent which combines activated carbon and zeolite NaUSY for CO2 capture by electric swing adsorption (ESA) [J]. Chemical engineering journal, 2018, 336: 659-668. DOI: 10.1016/j.cej.2017.11.167. [38] CHEN L J, DENG S, ZHAO R K, et al. Temperature swing adsorption for CO2 capture: thermal design and management on adsorption bed with single-tube/three-tube internal heat exchanger [J]. Applied thermal engineering, 2021, 199: 117538. DOI: 10.1016/j.applthermaleng.2021.117538. [39] MASUDA S, OSAKA Y, TSUJIGUCHI T, et al. High-purity CO2 recovery following two-stage temperature swing adsorption using an internally heated and cooled adsorber [J]. Separation and purification technology, 2023, 309: 123062. DOI: 10.1016/j.seppur.2022.123062. [40] 刘强, 肖金, 于航, 等. 变压吸附捕集CO2技术研究进展及其在石化行业应用案例分析 [J]. 南方能源建设, 2024, 11(5): 37-49. DOI: 10.16516/j.ceec.2024.5.04. LIU Q, XIAO J, YU H, et al. Research progress of pressure swing adsorption CO2 capture technology and case analysis of its application in petrochemical industry [J]. Southern energy construction, 2024, 11(5): 37-49. DOI: 10.16516/j.ceec.2024.5.04. [41] PAZ L, GENTIL S, FIERRO V, et al. Assessing the performance of adsorbents for CO2/CH4 separation in pressure swing adsorption units: a review [J]. Journal of environmental chemical engineering, 2024, 12(6): 114870. DOI: 10.1016/j.jece.2024.114870. [42] ALIBOLANDI M, SADRAMELI S M, REZAEE F, et al. Separation of CO2/N2 mixture by vacuum pressure swing adsorption (VPSA) using zeolite 13X type and carbon molecular sieve adsorbents [J]. Heat and mass transfer, 2020, 56(6): 1985-1994. DOI: 10.1007/s00231-020-02823-y. [43] JIANG N, SHEN Y H, LIU B, et al. CO2 capture from dry flue gas by means of VPSA, TSA and TVSA [J]. Journal of CO2 utilization, 2020, 35: 153-168. DOI: 10.1016/j.jcou.2019.09.012. [44] GUAN Z B, WANG Y Y, YU X X, et al. Simulation and analysis of dual-reflux pressure swing adsorption using silica gel for blue coal gas initial separation [J]. International journal of hydrogen energy, 2021, 46(1): 683-696. DOI: 10.1016/j.ijhydene.2020.09.209. [45] SHEN Y H, ZHOU Y, LI D D, et al. Dual-reflux pressure swing adsorption process for carbon dioxide capture from dry flue gas [J]. International journal of greenhouse gas control, 2017, 65: 55-64. DOI: 10.1016/j.ijggc.2017.08.020. [46] WAWRZYŃCZAK D, MAJCHRZAK- KUCĘBA I, SROKOSZ K, et al. The pilot dual-reflux vacuum pressure swing adsorption unit for CO2 capture from flue gas [J]. Separation and purification technology, 2019, 209: 560-570. DOI: 10.1016/j.seppur.2018.07.079. [47] REN T S, LIU L Y, YANG J, et al. Exploring enhanced CO2 separation from blast furnace gas: a multicolumn vacuum swing adsorption approach with process design and experimental assessment [J]. Separation and purification technology, 2025, 354: 129300. DOI: 10.1016/j.seppur.2024.129300. [48] CAPOCELLI M, LUBERTI M, INNO S, et al. Post-combustion CO2 capture by RVPSA in a large-scale steam reforming plant [J]. Journal of CO2 utilization, 2019, 32: 53-65. DOI: 10.1016/j.jcou.2019.02.012. [49] ZHAO R K, ZHAO L, DENG S, et al. A comparative study on CO2 capture performance of vacuum-pressure swing adsorption and pressure-temperature swing adsorption based on carbon pump cycle [J]. Energy, 2017, 137: 495-509. DOI: 10.1016/j.energy.2017.01.158. [50] 梁辉, 刘振, 王璐, 等. 13X-APG沸石真空变压变温耦合工艺吸附捕集烟道气中CO2 [J]. 过程工程学报, 2010, 10(2): 249-255. LIANG H, LIU Z, WANG L, et al. Capture of CO2 from flue gases by a combined process of vacuum and temperature swing adsorption using 13X-APG zeolite [J]. The Chinese journal of process engineering, 2010, 10(2): 249-255. [51] SONG C F, KANSHA Y, FU Q, et al. Reducing energy consumption of advanced PTSA CO2 capture process-experimental and numerical study [J]. Journal of the Taiwan institute of chemical engineers, 2016, 64: 69-78. DOI: 10.1016/j.jtice.2015.12.006. [52] ZHAO R K, ZHAO L, WANG S P, et al. Solar-assisted pressure-temperature swing adsorption for CO2 capture: effect of adsorbent materials [J]. Solar energy materials and solar cells, 2018, 185: 494-504. DOI: 10.1016/j.solmat.2018.06.004. [53] ZHU X C, GE T S, YANG F, et al. Design of steam-assisted temperature vacuum-swing adsorption processes for efficient CO2 capture from ambient air [J]. Renewable and sustainable energy reviews, 2021, 137: 110651. DOI: 10.1016/j.rser.2020.110651. -

下载:

下载: