-

目前配电网建设过程中面临施工工期紧张、施工质量监控困难、施工质量参差不齐及施工造成的环境污染等问题[1]。本文通过实际例子说明,通过采取“装配式”的设计[2]、施工,在施工工期、施工质量及造价等方面都有明显的优势,能有效解决目前配电网建设中面临的问题[3]。施工项目为新增松仔岭站F11锦山果林场#1配变,主要工程量包括新建配电房1间,变压器1台,变压器容量200千伏安。工程施工前期协调工作量大,开挖距离较长,对周边居民出行有一定的影响。

-

设计着重从电房建设的工期、占地、环保等方面入手,在南网I型设计模块的基础上引入“装配式”设计,配电站±0.00 m以上主体建筑(梁柱、墙体及屋面板)采用工厂预制、现场装配的方式开展。

-

梁柱采用标准钢结构型材,便于推行设计标准化、施工机械化及装配件制作工厂预制化,且施工装配工期短。

-

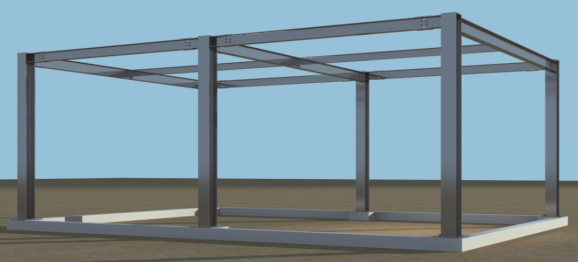

J02建筑模块为单层建筑,平面尺寸9.6 m × 4.0 m,室内高度4.5 m。本工程采用6条框架柱,柱距5 m及7 m;7条框架主梁、2条框架次梁,钢梁间距为3.50 m,用钢量约为4.355 t。装配式配电站钢结构框架效果如图1所示:

-

1)钢框架柱与钢筋混凝土基础之间按铰接设计,采用板式外露柱脚,通过2根预埋的M24地脚螺栓连接。

2)框架柱与框架梁用扭剪型高强螺栓进行刚性连接,以此形成结构主框架;框架主梁与次梁之间选用高强螺栓进行铰接连接,形成屋面支撑系统。

-

所有钢构件螺栓连接摩擦面不进行除锈处理,采用“冷喷锌+面漆”防腐:喷涂ZD96-1冷喷锌一道60 μm,ZS43-40可复涂聚氨酯面漆一道40 μm,并根据装配干式或油式变压器耐火等级不同,选择选用相应厚度的防火涂料。

-

1)建筑墙体及屋面建材选择。采用ALC板材(预制墙面板)做为外墙材料,钢结构建筑采用125 mm厚ALC屋面板作为屋面材料。

2)ALC墙板与屋面板的安装设计。ALC墙板通过上、下部钩头螺栓与框架梁、地梁上固定的通长角钢连接。ALC屋面板与钢结构梁之间通过穿筋压片与钢筋连接,并采用防水卷材进行屋面排水设计(屋面排水做法与混凝土屋面做法一致)。

-

装配式配电站采用钢筋混凝土基础及基础梁,建筑自重大大减少(约为混凝土结构的1/5)。基础尺寸由原来的2.2 m × 2.4 m减小为1.2 m × 1.2 m,基础数量由原来8个减少为6个,地梁数量由原来4条减少为2条,且地梁的钢筋用量也相应减少。

-

装配式配电站的施工工期仅为28天,J02建筑模块的施工工期为51~69天(视混凝土的养护方式确定),前者较后者的工期缩短23~41天,缩减比例达50%~60%。施工工期大幅度缩减的主要原因为装配式配电站钢结构施工作业仅为2天,而J02建筑模块的混凝土框架结构作业需要15天(多出装配式配电站13天),且混凝土楼板需要10~28天的混凝土养护期(装配式配电站不需要)。

-

同J02建筑模块相比,装配式配电站的工程本体造价降低4 446元,下降比例达1.57%。另外,装配式配电站使用型钢合计约4.355 t,在达到使用年限后按目前1 600元/t的回收单价计算,回收价值约6 968元。

-

现场搭积木式的装配式施工,将传统的现场浇筑、砌筑、粉刷转化为工业标准化生产,现场按标准工艺拼装的装配式构件,可以节水55%,节电25%,能耗下降25%,建筑垃圾减少65%。

-

通过该工程项目实施可知,引入“装配式”具有以下优势:

1)采用工厂预制、现场装配的方式,施工工期大幅度缩减(缩减50%~60%,仅为28天)。

2)梁、墙体及屋面板由工厂生产,产品的工艺标准及质量均可大幅度提升;建筑主体结构采用装配式工艺,无隐蔽工程验收环节,便于质量监控。

3)配电站自重降低,基础和地梁设计得到优化,基础尺寸大幅减小,有效减少建筑物基础的土方开挖工程量,节约砂、石、钢筋及水泥等建材的用量,节省地下土地资源的占用。

4)采用装配式施工工艺,节约用水、用电,减少建筑模板的使用,降低噪音和施工粉尘,有利于保护周边环境。

5)钢结构主体拆除后可全部实现回收利用,减少建筑废料的污染。

6)墙体和屋面板采用新型、绿色环保的ALC板材,无放射性,无有害气体逸出。

装配式配电站在不增加施工难度和工程造价的前提下,能有效解决目前配电网建设中面临的施工工期紧张、施工质量监控困难、施工质量参差不齐及施工造成的环境污染等问题,且具有对施工场地无特殊要求、易于标准化生产及批量采购等优点,因此在配电网建设中具有较高的推广应用价值。

全文HTML

1.1 梁柱设计

1.2 钢结构框架整体设计

1.3 钢结构梁柱连接设计

1.4 钢构件的防腐及防火设计

1.5 墙体及屋面板设计

1.6 基础及基础梁的设计

2.1 施工工期对比分析

2.2 材料使用及工程本体造价对比分析

2.3 施工质量及施工对环境的影响对比分析

下载:

下载: