-

近年来,随着大气中二氧化碳(CO2)浓度的不断上升,由温室效应引起的全球气候变暖、海平面上升等气候问题也频频出现,严重威胁到人类社会的发展[1-2]。此外,CO2也是储量丰富、无毒、廉价易得的碳资源[3-5]。因此,CO2转化利用的研究对于维持我国乃至世界的可持续性发展具有重要意义。

其中,催化还原是实现CO2高效利用最具潜力的方式之一[6-8]。该技术路线采用还原剂,以光、电、热等作为能量供给,在催化剂的作用下将CO2中高氧化态的碳还原为可再次利用的含碳资源化产品,循环利用碳质资源可以实现“零碳排放”[9-10]。其中,CO2热催化还原具有最高的CO2转化率,更趋近于工业化应用[11-13]。

目前,CO2热催化还原主要合成甲烷和甲醇等燃料,已经进入中试示范阶段[14-16]。比如,冰岛的碳循环国际CRI公司在2012年建立第1个CO2合成可再生甲醇示范装置并成功运行。2013年,奥迪公司在德国韦尔特建立了325 Nm3/h的CO2催化加氢合成甲烷的中试示范装置,氢气由3个2 MW的碱性电解水装置提供[17-19]。加拿大蓝色燃料能源合作公司采用工业烟气捕集获得的CO2与可再生能源电解水产生的H2进行反应合成甲醇。在国内,中科院大连化物所于2020年在兰州建立了千吨级CO2催化加氢合成甲醇的“液态阳光”中试示范项目[20-21]。随后,中科院上海高等研究院建立了5 000 t/a的CO2催化加氢合成甲醇的示范装置。

然而,尽管CO2催化加氢技术目前已取得了较大的研究进展,目前的技术也主要还是关注甲烷和甲醇,并且仍然存在许多问题亟待解决[22]:如催化剂高温烧结失活、反应器高温过热、产物主要是C1产物。相比于C1产物,C2+产物具有更高的能量密度和附加值[23]。因此,亟需开发一套经济高效、结构简单的CO2催化还原合成C2+产物装置。

基于此,本文采用理论分析、流体数值模拟和性能测试的方法,设计并开发了1种CO2催化加氢合成碳氢燃料的反应装置,预期能够实现碳资源化利用、高附加值碳氢燃料生产和CO2减排的目标。

-

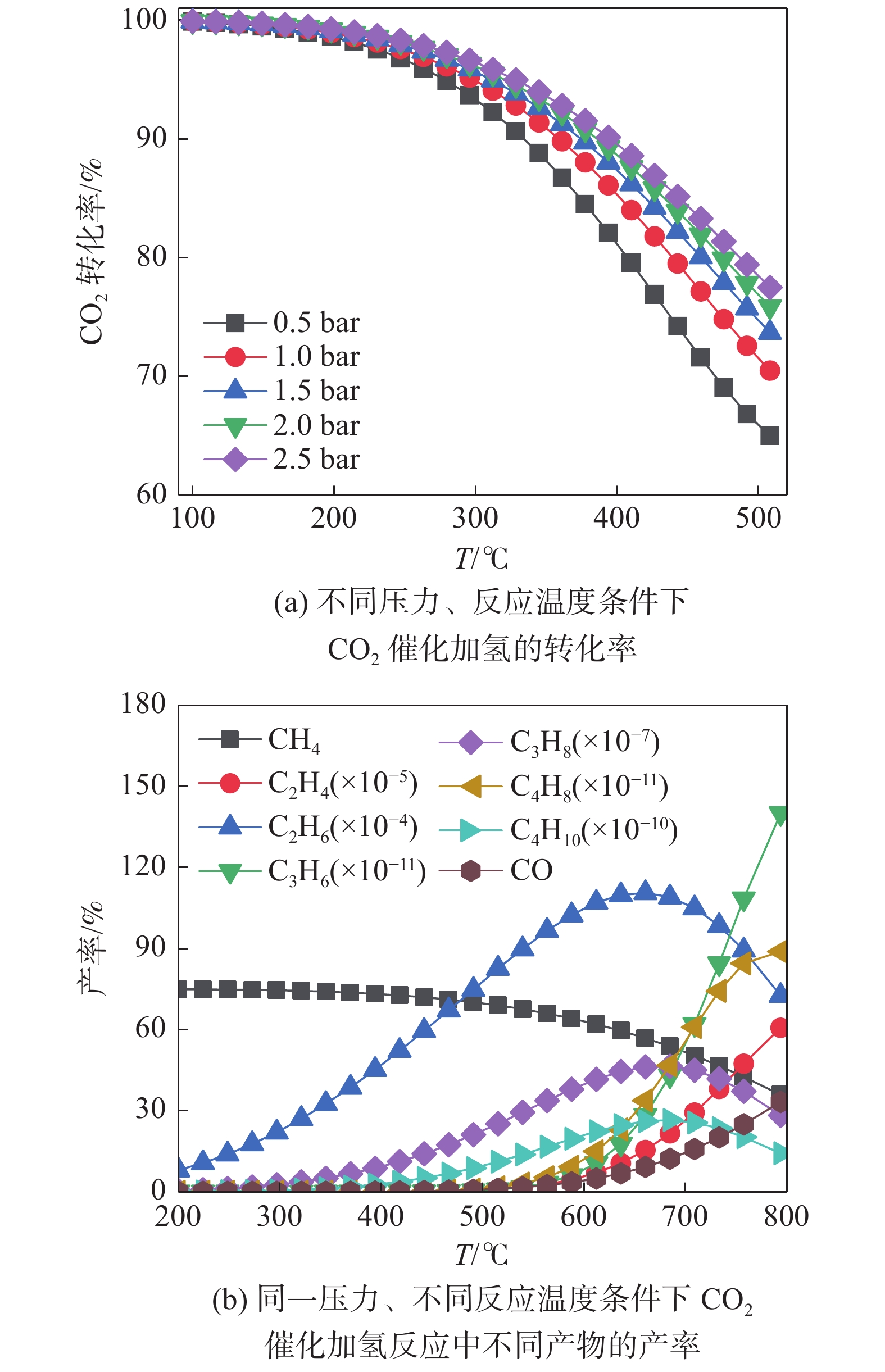

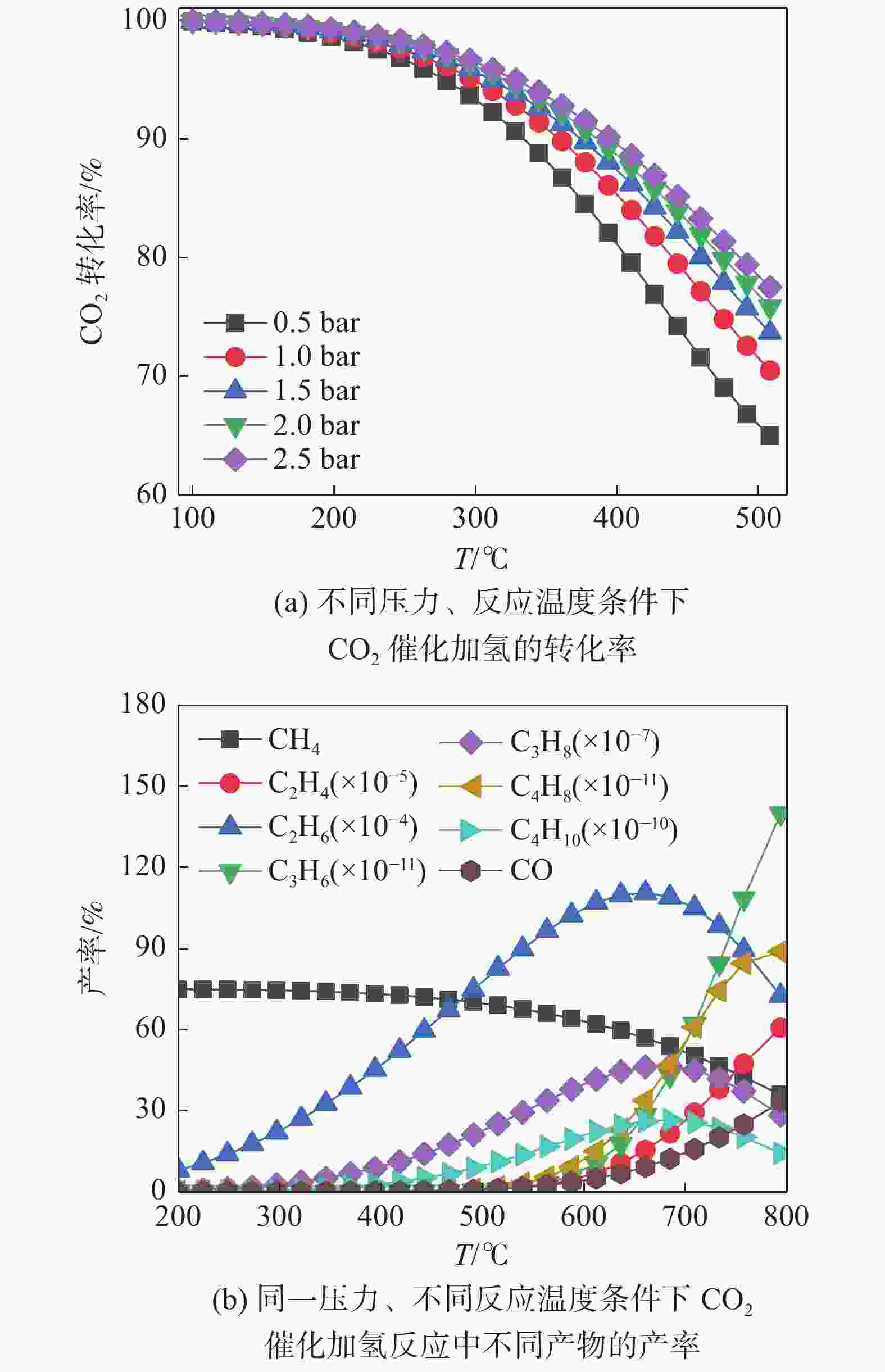

为了从热力学角度证实CO2催化加氢合成碳氢燃料的可行性,采用HSC软件进行热力学理论分析。热力学理论计算过程中,考虑了CO2、H2、CO、CH4、C2H4、C2H6、C3H6、C3H8、C4H8、C4H10等物质,反应物CO2与H2的比例为1∶3。

如图1(a)所示,随着反应温度的升高,CO2转化率逐渐降低,表明CO2催化加氢在低温条件下是热力学有利的。CO2加氢转化反应是否可行,需要从热力学和动力学两方面进行分析。首先需要从热力学的角度判断CO2加氢转化反应是否可以发生,随后需要从动力学角度判断CO2加氢转化反应的快慢。CO2催化加氢转化反应是放热反应,因此,CO2转化率随着反应温度升高而降低(图1(a)),从热力学的角度分析发现低温有利于反应的进行。然而,CO2是1个惰性分子,CO2加氢转化过程受动力学控制[24],低温条件下CO2加氢转化反应速率较慢,导致实际反应过程中CO2转化率远低于热力学平衡极限。因此,CO2催化加氢反应即需要相对较高的温度保证其较高的反应速率,又要保证反应温度不能太高导致CO2催化加氢反应受热力学平衡转化率较低的限制,综合热力学和动力学两方面的考虑,反应器的温度设计为300~400 ℃之间。

升高压力,可以提高CO2转化率,压力设计为2 MPa。在产物选择性方面,在同一反应压力条件下,随温度的升高,不同产物的平衡产率有明显的变化,各烯烃的平衡产率明显上升,如图1(b)所示。C2H6、C3H8和C4H10烷烃产率随温度的升高呈现先增加后降低的趋势。结果表明,CO2催化加氢制取碳氢燃料是可行的。

-

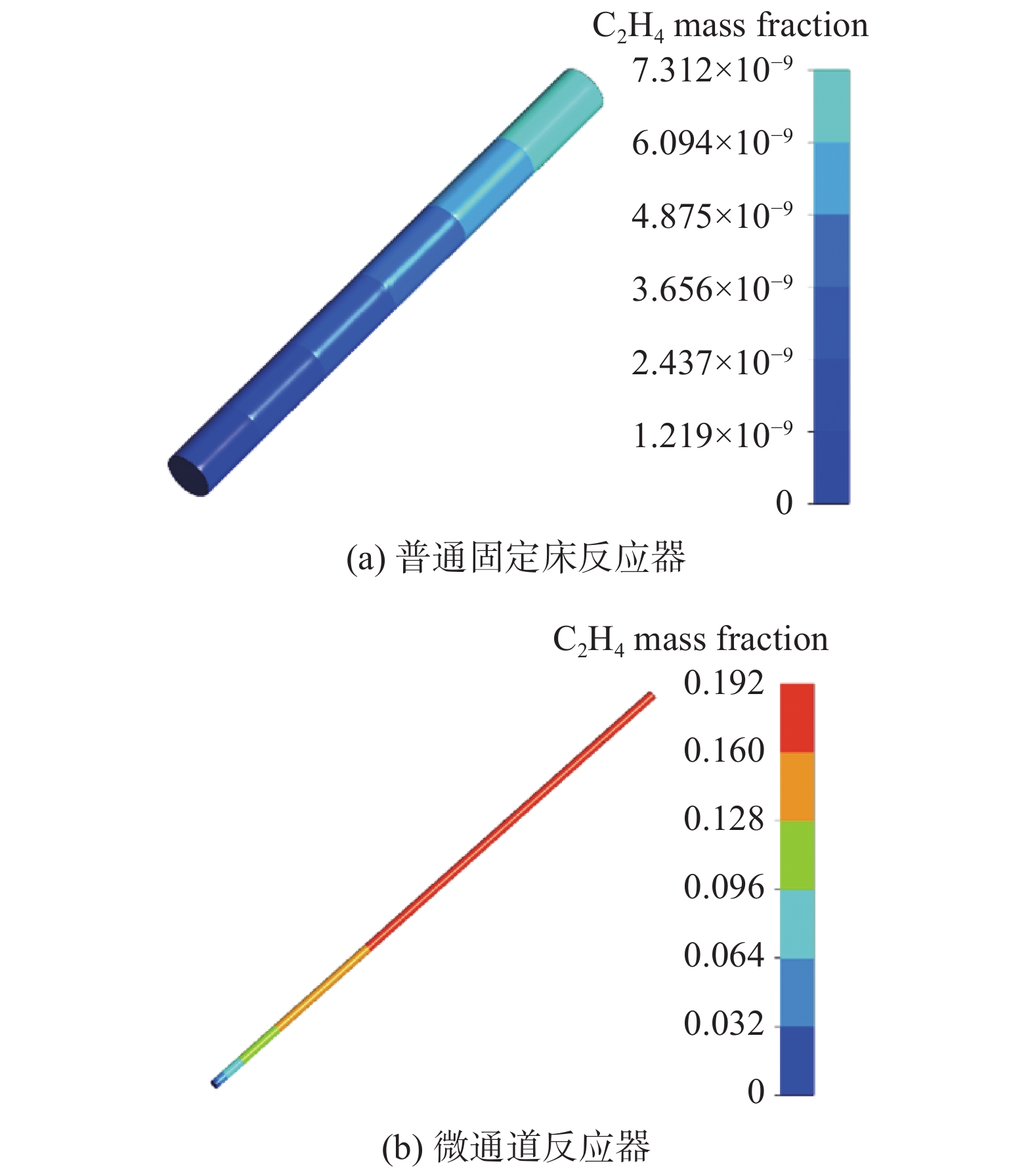

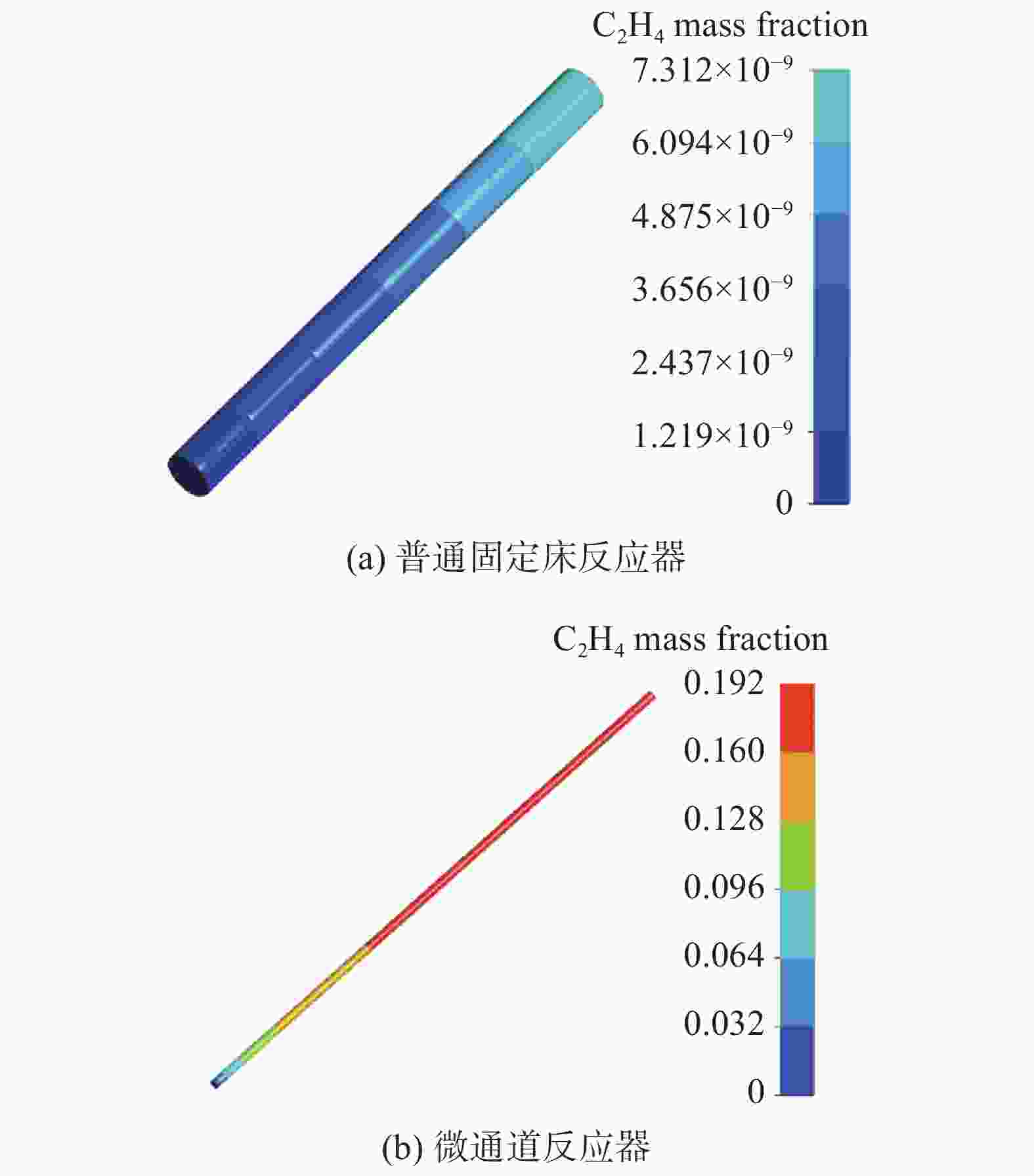

为了对比反应器尺寸的效应,使用Ansys Fluent分别对内径9 cm、长50 cm的普通固定床反应器和内径0.4 mm、长120 mm的微通道反应器进行CO2催化加氢制取乙烯反应的数值模拟,如图2所示。微通道内的乙烯质量分数随着管距的增大而显著增大,乙烯质量分数显著高于普通反应器的乙烯质量分数。因此,微通道内的产率高于普通反应器的产率,采用微通道反应器结构是可行的方案。

由于微通道的比表面积大于普通固定床反应器的比表面积,从而更有利于催化剂分散在反应器的内壁面上,催化剂可以暴露更多的活性位点进行CO2催化加氢反应,从而提高了CO2催化加氢的转化频率(TOF)。此外,相同的流量条件下,由于管径减小,管内混合气体流速增大,导致管壁催化剂处的混合气体扰动强度增大,增加了管壁处催化剂层内的传质能力,促进CO2和H2向内层催化剂颗粒扩散,从而增强了CO2催化加氢反应,这可以进一步解释为什么微通道内的C2H4产率高于普通反应器的C2H4产率。

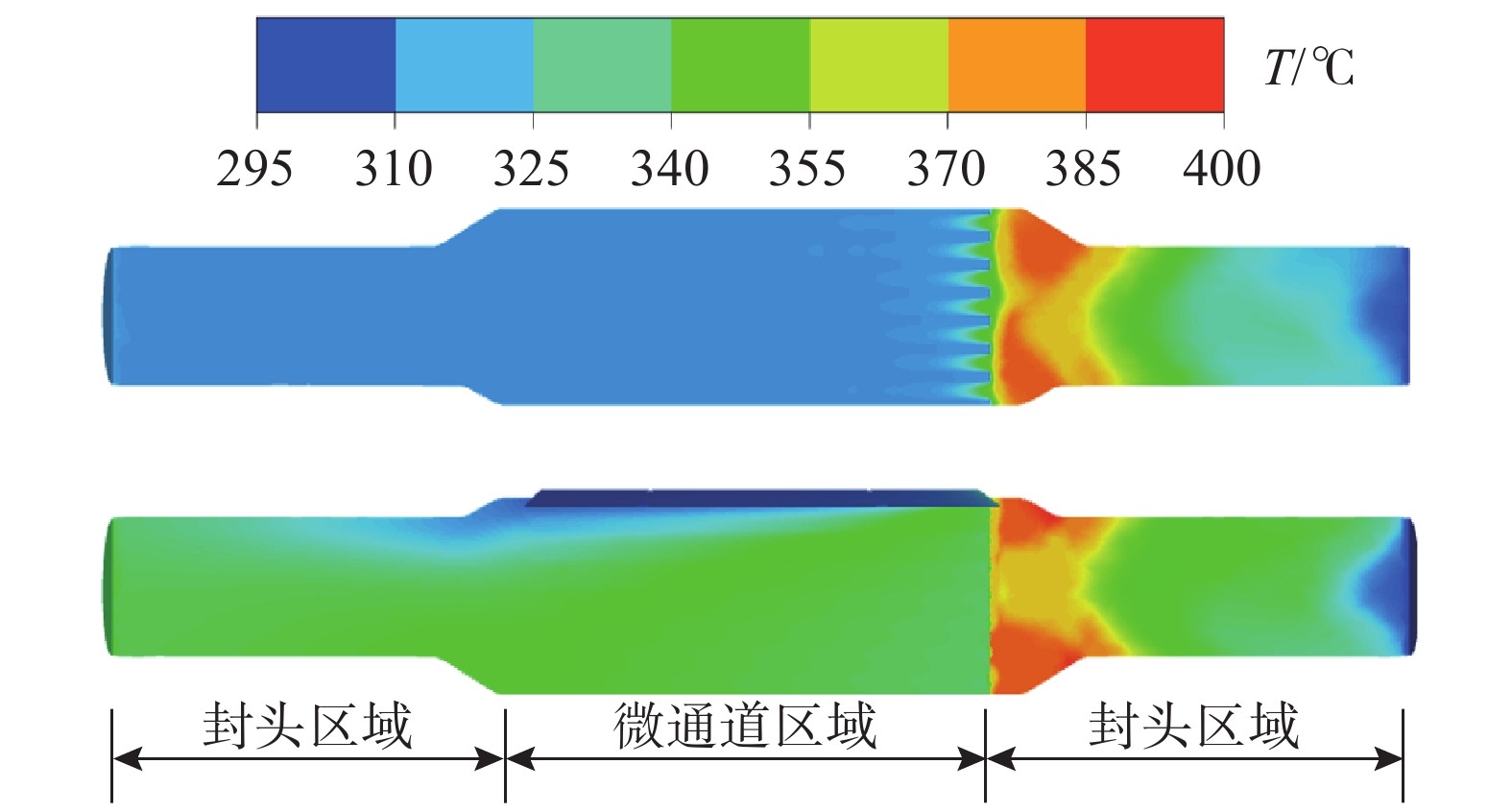

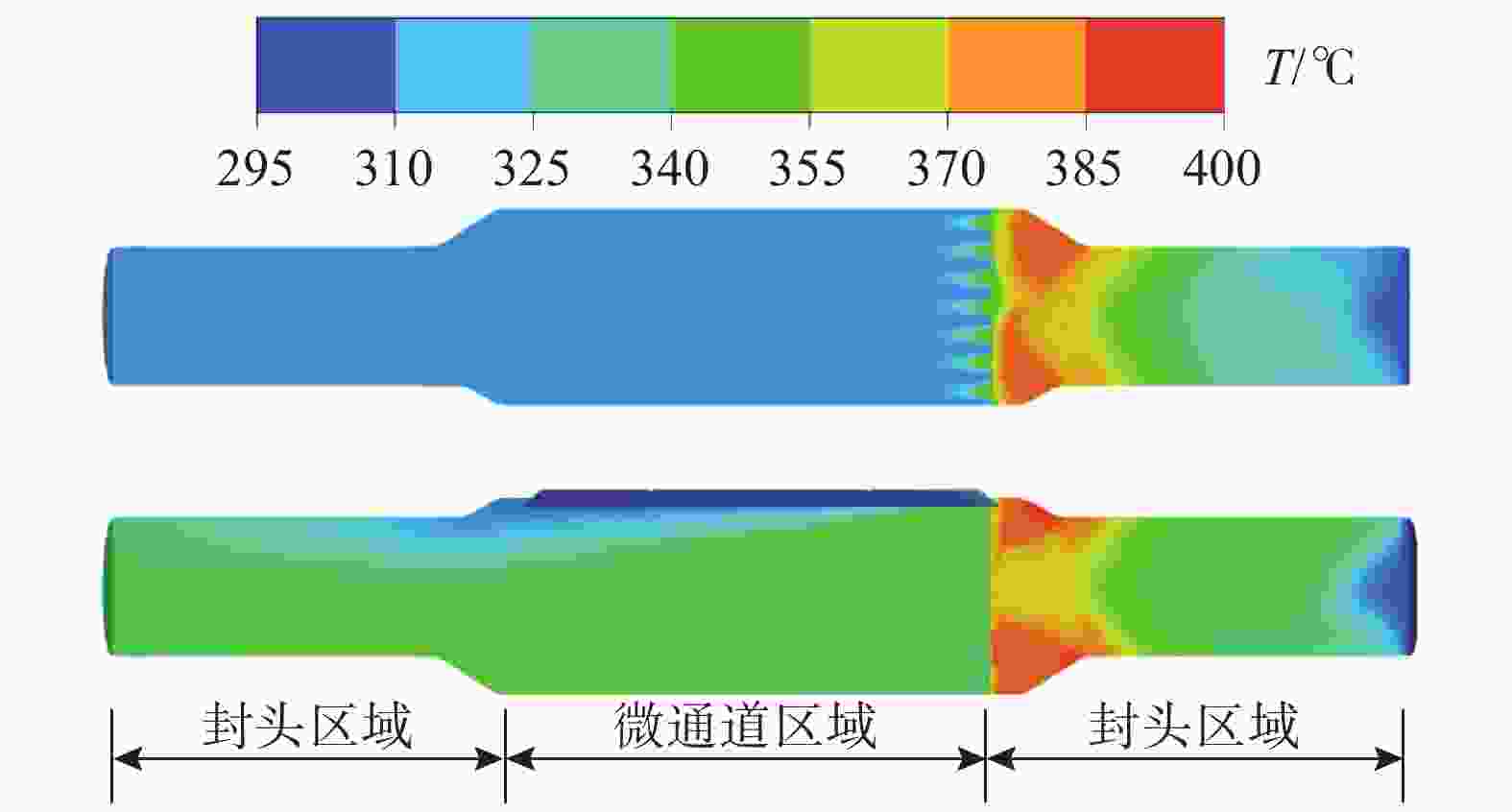

微通道反应器的温度场分布云图如图3所示。反应器流体区域为对称结构,上图表示没有设置反应的参照组,下图为反应组。根据模拟结果可知,在微通道反应区域,温度没有随着轴线距离增加而显著变化,因此反应器设计的结构可以使温度分布相对比较均匀。由此可见,反应器内部温度分布不均不是产物选择性进一步提高的主要因素,关键因素在于催化剂本身。

-

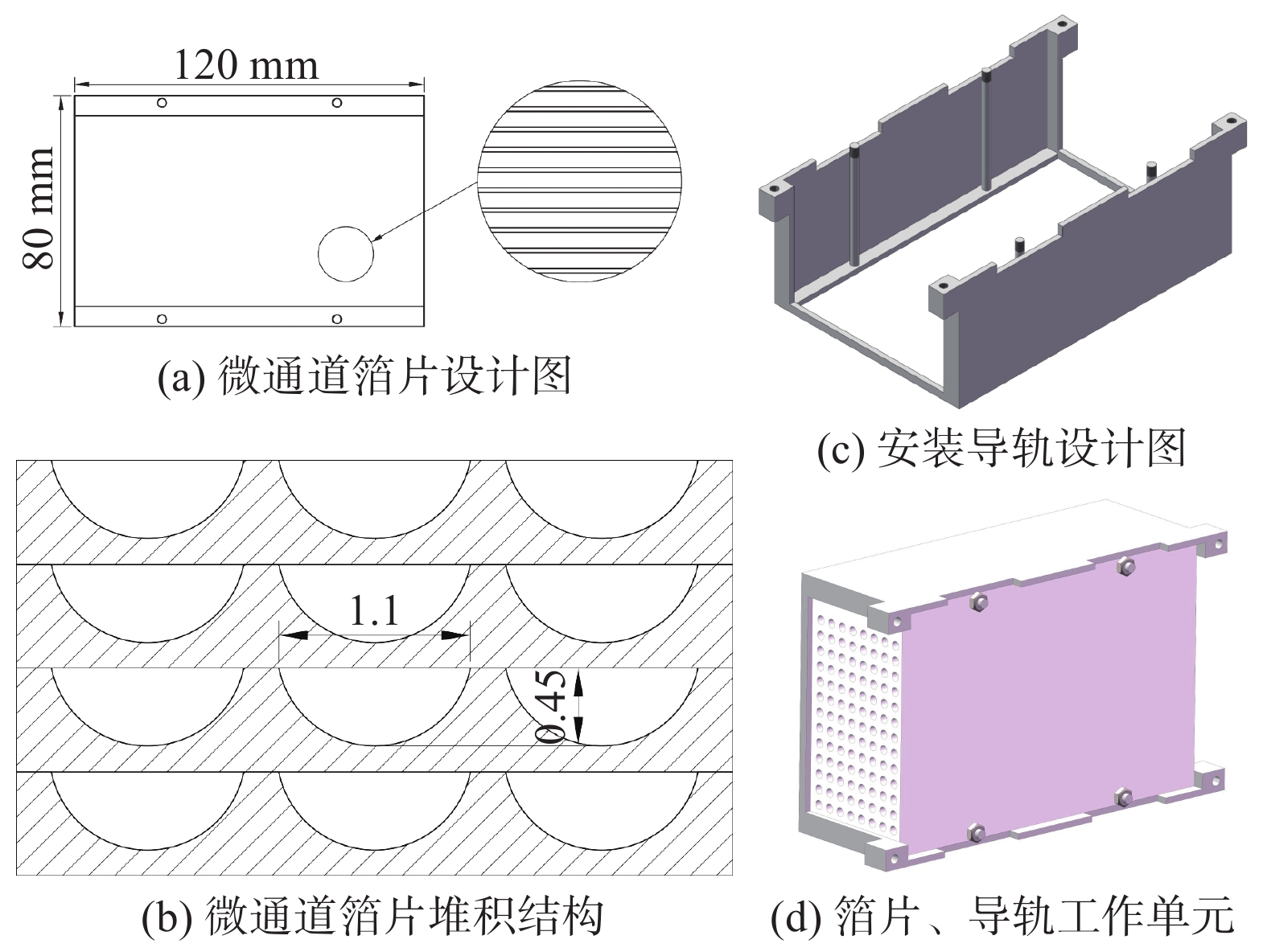

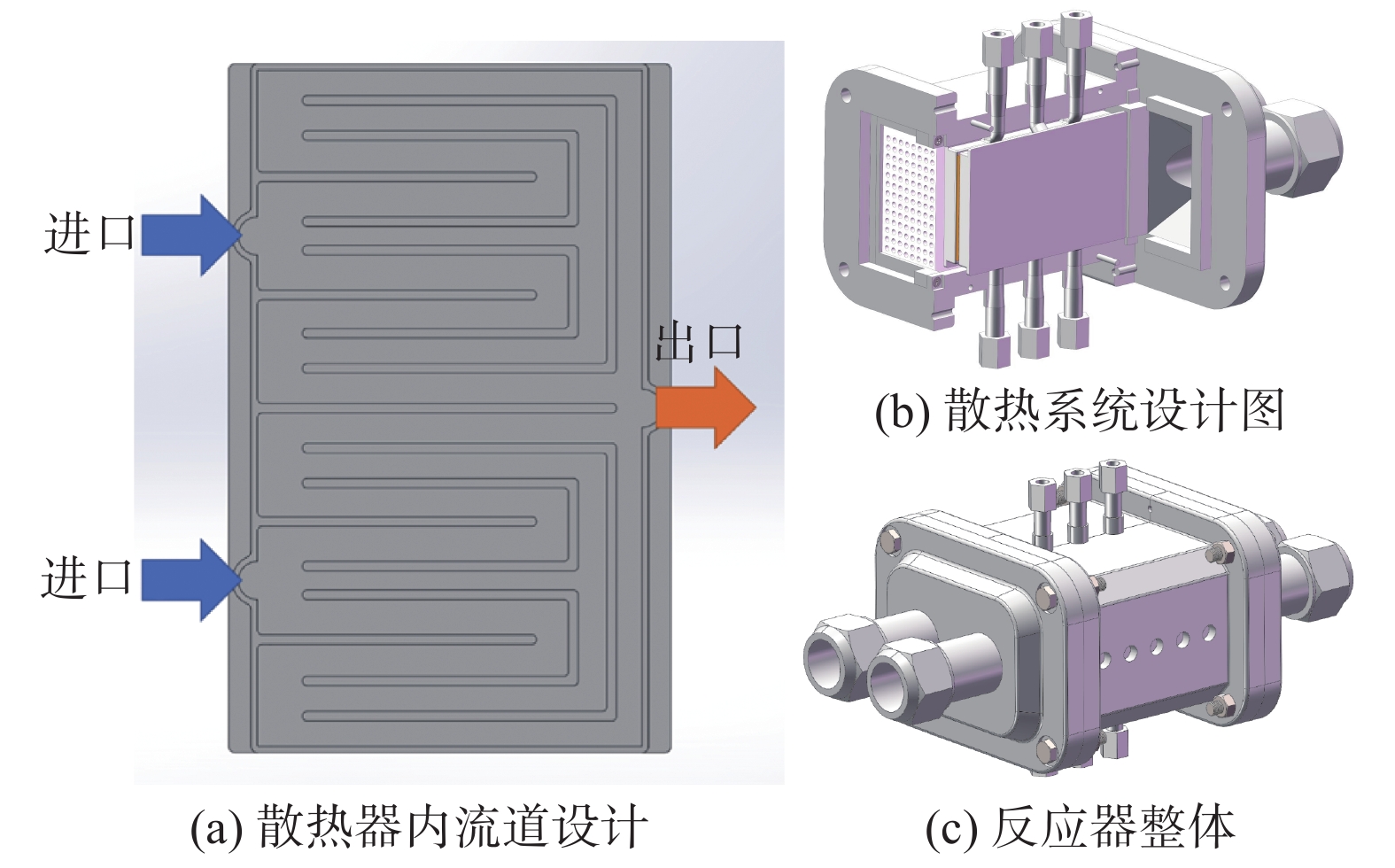

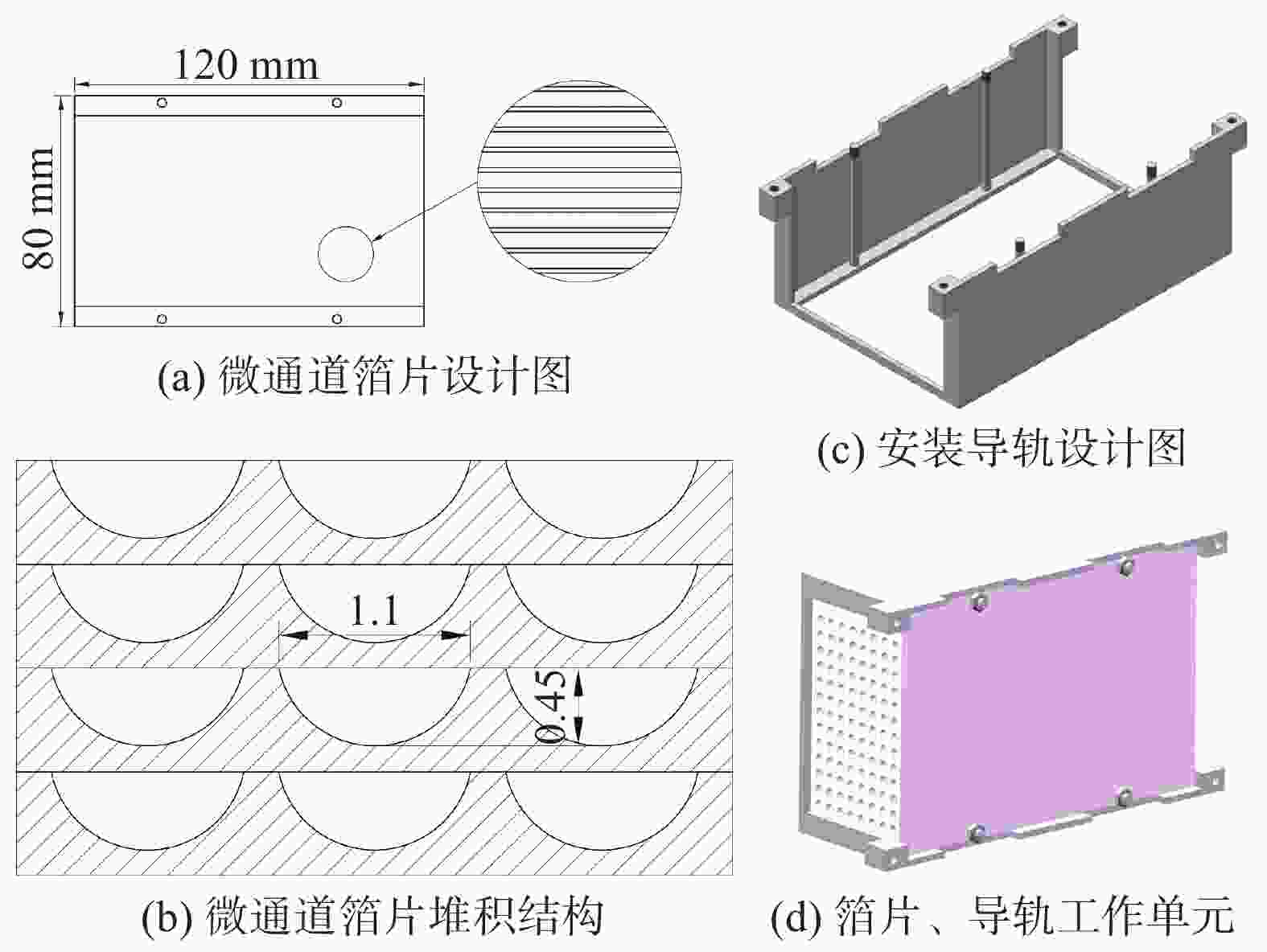

反应器以薄片堆积的形式构建大量微通道,其中微通道薄片为碳化硅陶瓷材料,厚0.6 mm,采用机械滑刻的方法,在两片之间可形成51个长120 mm、弦长1.1 mm、纵向高度0.45 mm的弧形微通道,如图4(a)和图4(b)所示。基于薄片堆积的形式,设计相应安装导轨。每个导轨安装70片微通道薄片,构成1个工作单元。每个反应器包含2个工作单元,共形成7 140个微通道。导轨末端设有螺纹,薄片放置完成后可安装M3螺母,压紧所有薄片,同时使薄片与导轨紧固连接,如图4(c)和图4(d)所示。

-

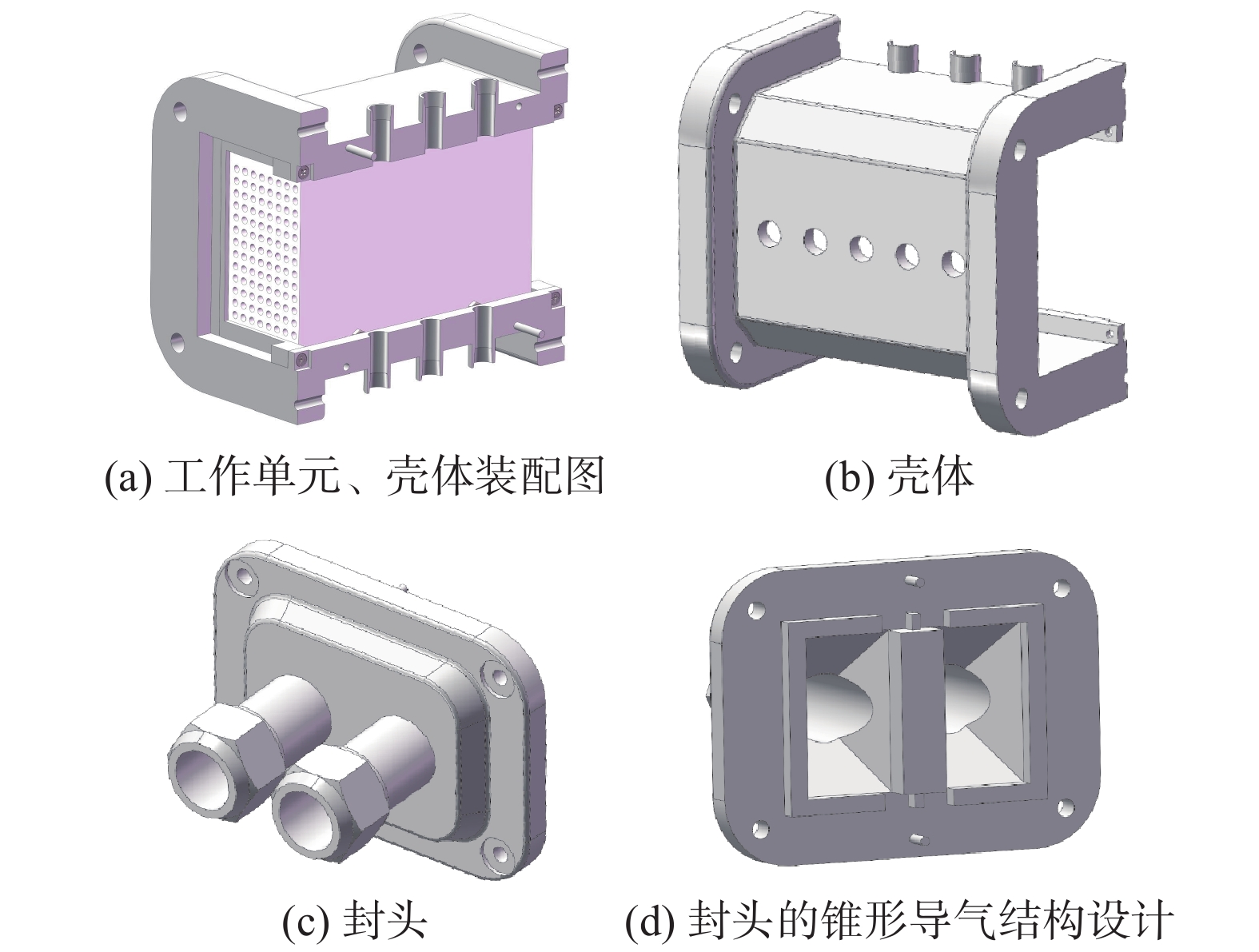

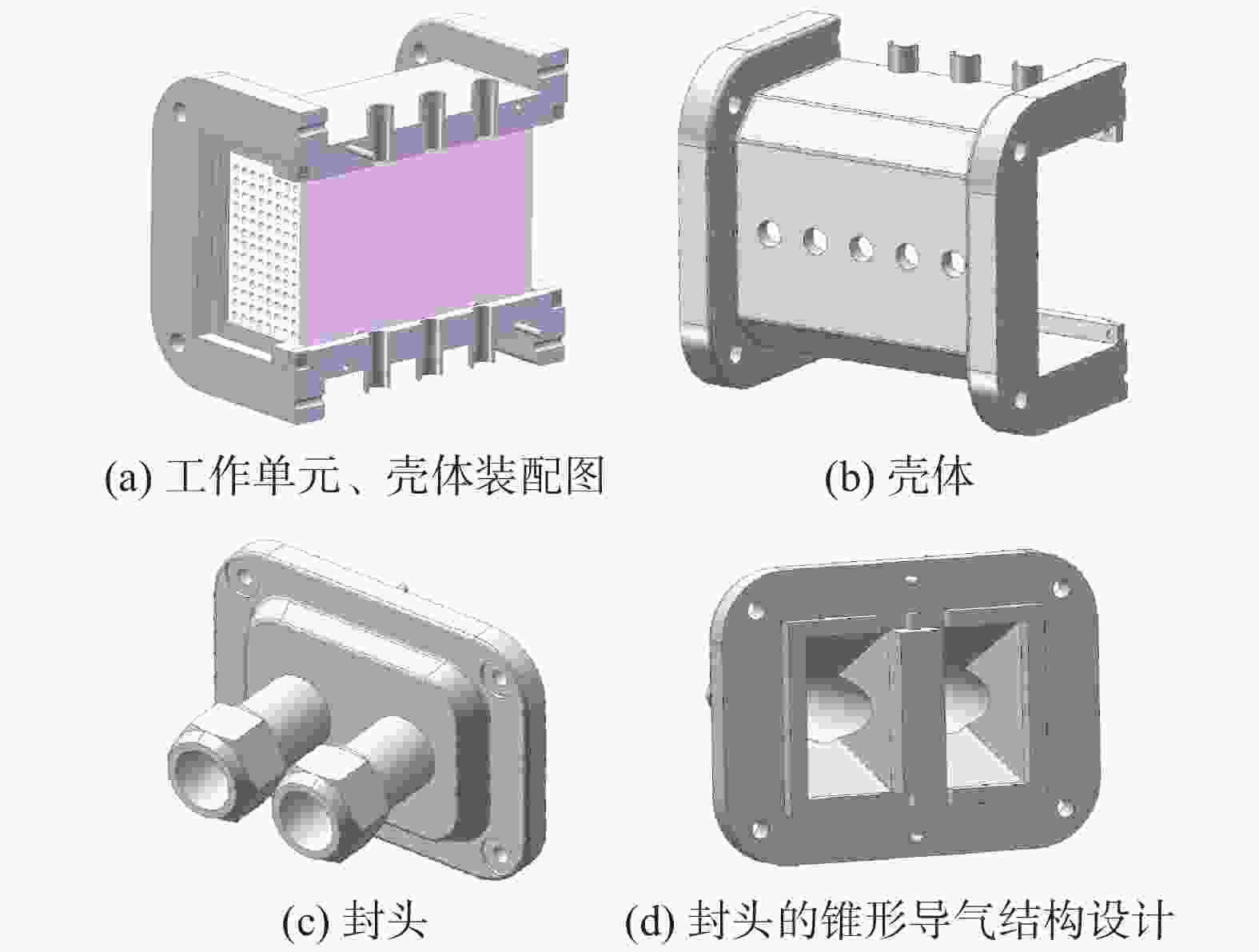

基于工作单元的尺寸,设计反应器壳体。壳体侧面预留5个安装孔,用于安装热电偶,实时监测工作单元温度;上下各有3个半圆形安装孔,用于安装散热系统。箔片与导轨构成的工作单元从前后方向上滑入壳体,通过4个M3螺纹孔的螺钉进行连接,如图5(a)和图5(b)所示。

同时设计反应器两端封头,通过M8螺栓和方形法兰与壳体连接。为使通入的反应气体尽可能均匀分散在每个微通道中,设计锥形导气结构,如图5(c)和图5(d)所示。

-

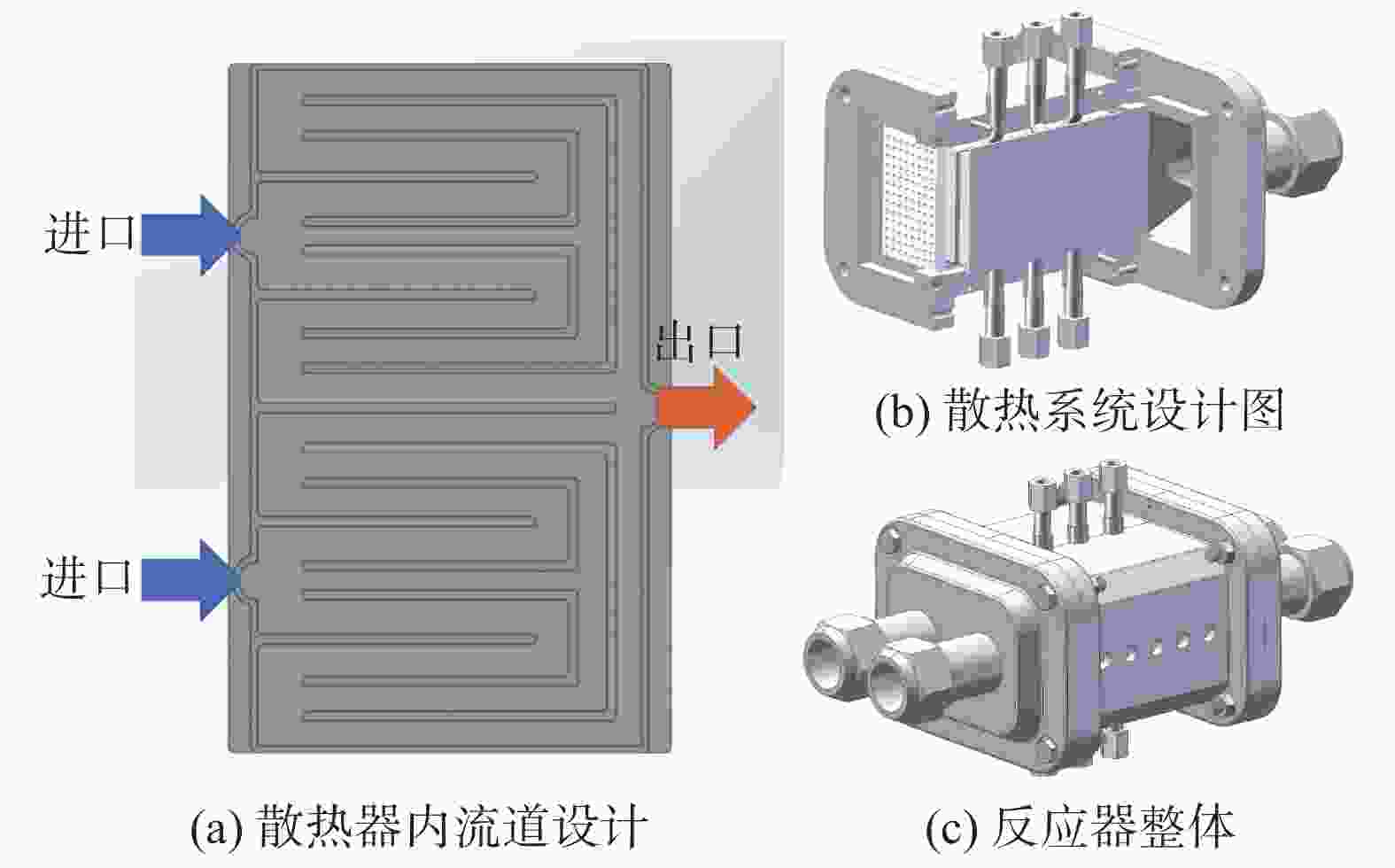

为了防止反应器在CO2催化加氢过程中高温过热,反应器设计1种双层微流道液冷板散热系统。每个单层微流道液冷板内部设有多条曲折的微流道,将两个相同的液冷板反向重叠构成1个散热系统,如图6(a)和图6(b)所示。

进行总装配时,先安装两个相同的箔片、导轨、壳体子装配体;再将散热系统通过上下安装预留孔置于两个子装配体中间,经定位杆定位引导后压紧;最后放置前后封头,安装M8螺栓与螺母。完成总装后的反应器整体结构示意图如图6(c)所示。

微通道薄片堆积构建微通道的方案在尽可能节省空间的情况下构建更多微通道,与一般的微通道管的构建方案相比有更高的空间利用率和更低的制造与维护更换成本,提高产品经济性;针对该方案设计的安装导轨可用螺母压紧所有微通道薄片,使70片薄片紧密贴合形成微通道,使薄片与导轨形成整块反应单元便于后续模块化安装;同时导轨使微通道薄片安装与拆卸更换的操作更为简便。

-

双层微流道液冷板散热系统中微流道散热器相较常规冷却手段具有更多流道和更大换热面积,从而大大提升冷却能力;单层微流道液冷板随液体流动有较高的流向温升,导致散热不均匀,而双层自适应微流道散热器采用两层重叠且流向相反的微流道结构,通过热传导补偿各层散热时的流向温升,使散热效果更均衡、微通道薄片温度分布更均匀,可以避免局部过热,有效控制反应温度,有利于CO2催化加氢反应的进行。

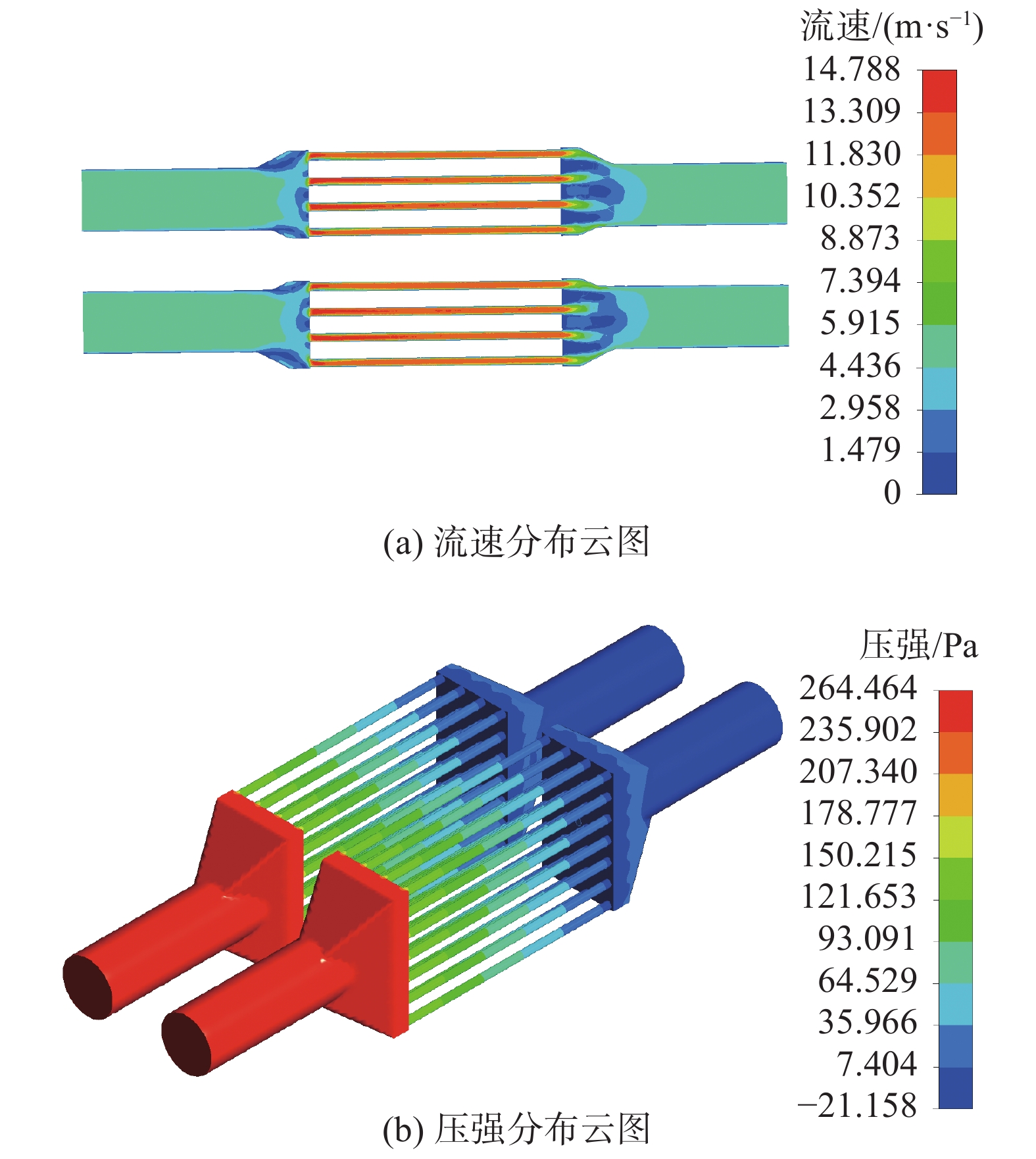

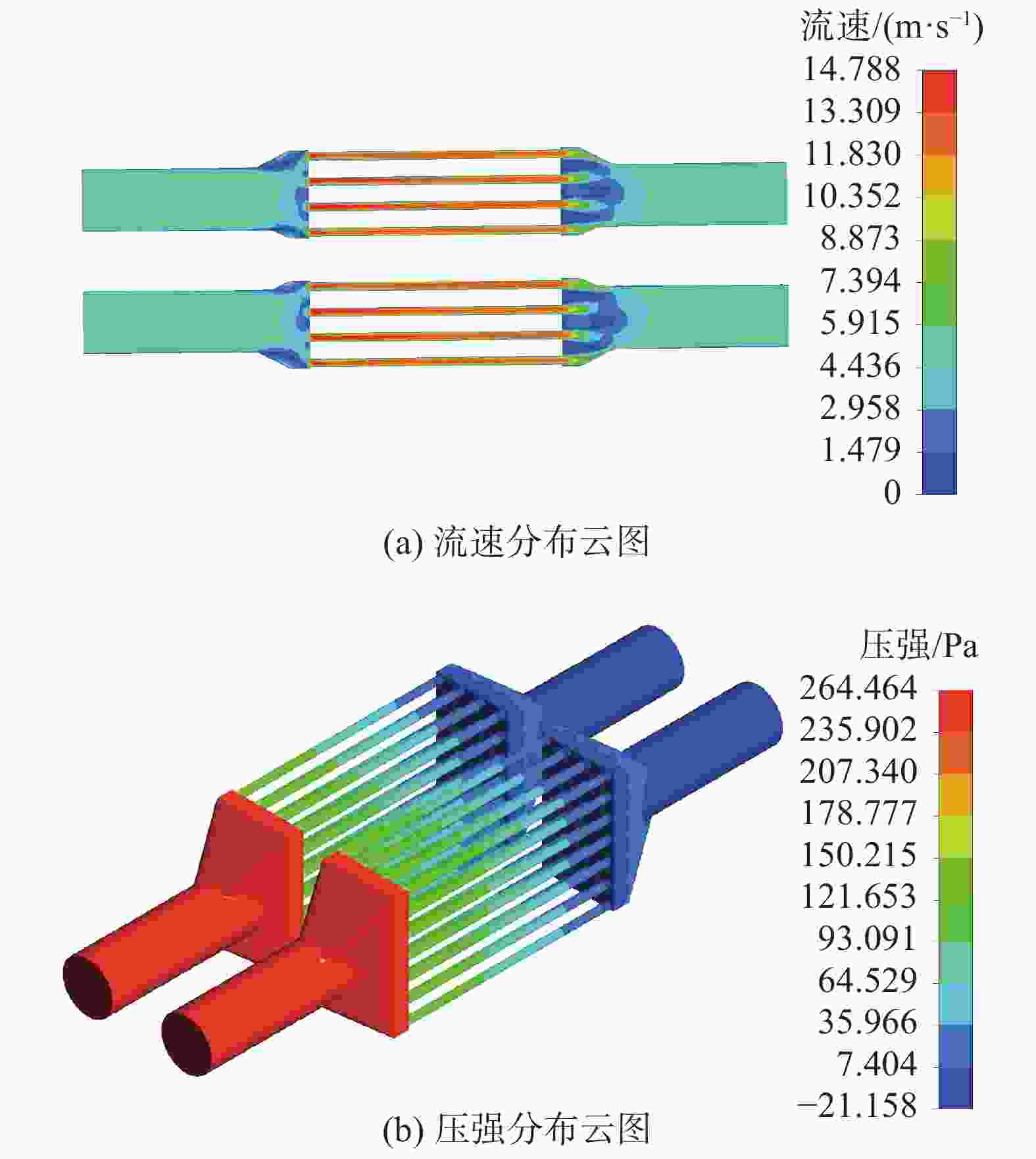

基于完整微通道反应器,在实际运行工况条件下,采用Fluent流体数值模拟方法研究反应器内流场、温度、压强的分布规律,如图7所示。微通道反应器内流场分布均匀,流速整体相差不大,表明反应器的微通道结构设计合理。此外,微通道两端的压降小于环境压强,设计合理。

-

采用溶胶-凝胶法制备了不同金属改性的K-M-Fe催化剂(M=Mn、Co、Ni、Cu、Zn)。具体步骤如下:

1)称取定量硝酸铁、改性金属的硝酸盐和柠檬酸溶解在30 mL去离子水中,确保Fe离子和改性金属离子的原子比例为1∶1,柠檬酸摩尔数略多于总金属摩尔数。

2)称取定量碳酸钾溶解在上述配置好的溶液中,将配置好的溶液置于25 ℃的磁力搅拌器中搅拌2 h得到均匀混合的溶液,再搅拌升温至90 ℃匀混直至形成凝胶。

3)将得到的湿凝胶置于100 ℃干燥箱中干燥12 h,得到干凝胶。

4)将干燥后的凝胶粉末置于马弗炉中以10 ℃/min的升温速率升温至180 ℃,保温1 h后继续升温至400 ℃至煅烧4 h。

5)将煅烧后的样品在研钵中研磨后筛分得到200目粒径的样品,分别标记为Fe、Mn-Fe、Co-Fe、Ni-Fe、Cu-Fe、Zn-Fe。

随后,将合成粉末状的催化剂负载于反应器的微通道上,具体步骤如下:将催化剂粉末浸渍在乙醇溶液中,将含有催化剂的乙醇溶液注入微通道中,加热蒸发乙醇,使得催化剂沉积在微通道薄片的内壁面上。通过煅烧,获得含催化剂的微通道薄片。

-

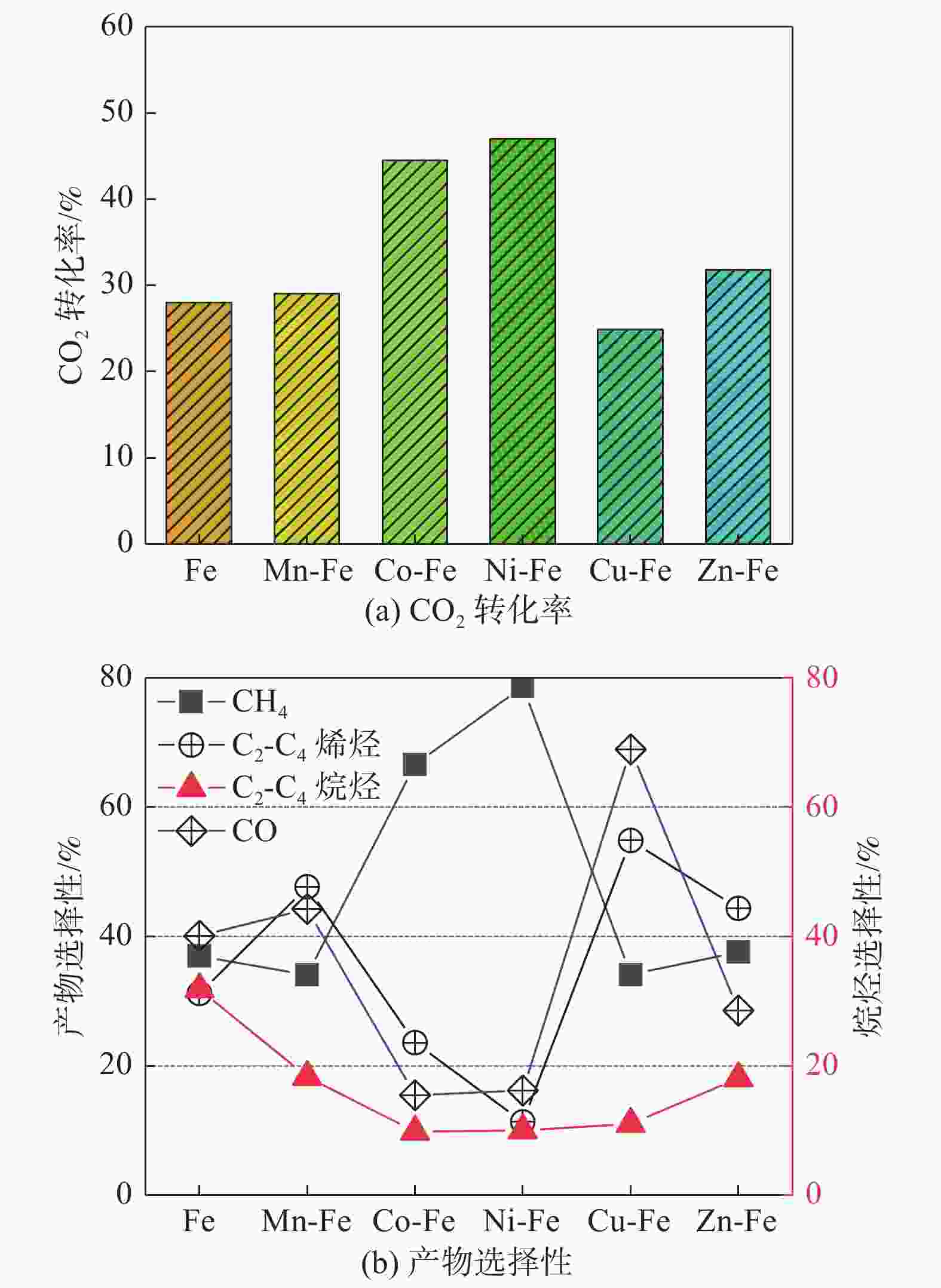

为了进一步测试催化剂的性能,热力学计算结果表明CO2催化加氢在低温条件下是热力学有利的,因此,在340 ℃的温度条件下进行CO2催化加氢实验,反应压力为1.5 MPa,空塔流速为4 800 mL/(g·h)。CO2催化加氢的实验结果如图8所示。实验测量获得的CO2转化率在25%~47%之间,远低于热力学平衡的极限值(~90%),因为CO2催化加氢受动力学控制[24],而不是受热力学控制。

Ni-Fe催化剂表现出最高的催化反应活性,CO2转化率为47%,如图8(a)所示。然而,Ni-Fe催化剂的产物主要是CH4,CH4选择性接近80%如图8(b)所示,因此Ni-Fe催化剂有利于CO2甲烷化反应的进行。尽管Mn-Fe、Cu-Fe和Zn-Fe催化剂的CO2转化率相对较低,分别达到29%、25%和32%,但是具有相对较高的C2-C4低碳烯烃选择性,烃类产物中C2-C4低碳烯烃的选择性分别为47%、55%和44%。同时,Mn-Fe和Cu-Fe催化剂也表现出较高的CO选择性,分别接近44%和69%,表明Mn和Cu掺杂有利于逆水煤气变换反应的进行。相比于Mn-Fe和Cu-Fe催化剂,Zn-Fe催化剂具有更低的CO选择性,因此更有利于CO2催化加氢合成低碳烯烃。

-

基于热力学计算-催化剂制备-反应器设计-结构优化-性能测试的设计思路,开发了CO2催化加氢合成碳氢燃料的催化剂与微通道反应器。反应器以薄片堆积的形式构建,采用机械滑刻的方法在薄片上形成大量微通道,微通道反应器内流场分布均匀,微通道两端的压降小于环境压强。Zn-Fe催化剂在CO2催化加氢合成低碳烯烃过程中表现出较好的性能,烃类产物中C2-C4低碳烯烃的选择性为44%,同时抑制CO2甲烷化和逆水煤气变换反应合成CH4和CO,CH4和CO选择性分别为37%和28%。反应器设计采用模块化的设计思路,易于工业生产和组装,为CO2催化转化利用提供了方向和参考。

Microchannel Reactor for Hydrocarbon Fuel Synthesis from CO2 Catalytic Hydrogenation

doi: 10.16516/j.ceec.2024.4.02

- Received Date: 2023-04-24

- Rev Recd Date: 2023-07-20

- Available Online: 2024-07-12

- Publish Date: 2024-07-30

-

Key words:

- carbon dioxide /

- hydrocarbon fuels /

- catalytic hydrogenation /

- microchannel reactor /

- iron-based catalysts

Abstract:

| Citation: | LUO Pan, TAN Wenjie, HU Enxiang, et al. Microchannel reactor for hydrocarbon fuel synthesis from CO2 catalytic hydrogenation [J]. Southern energy construction, 2024, 11(4): 16-22 doi: 10.16516/j.ceec.2024.4.02 |

DownLoad:

DownLoad: