-

自2005年丽塔、卡特里娜飓风重创墨西哥湾水面设施以来,水下开发模式越来越多地被采用,这源于水下生产系统受灾害天气影响较小,基本不受海平面状况和水深的影响。更为关键的是,陆上和近海油气资源日益枯竭,油气田开发逐步从近海走向深水领域,传统的海上采油平台造价随水深增加愈加昂贵。掌握水下生产系统技术是深水开发的必要前提。

对于3 000 m水深以内的水下生产系统基本部分如水下采油井口、采油树、基盘、水下生产管汇、跨接管及控制系统等相关设施在国外已经经过了大量的工程项目实践的检验,其设计、建造、测试、安装较为成熟 [ 1] 。

国内,中海油下属的海洋石油工程股份有限公司从2011年起开始承接水下生产设施的设计、采办、建造、测试、运输和安装,如流花4-1项目 [ 2] 和番禺35-2/1项目 [ 3] 的海管终端PLET(Pipeline End Termination),番禺35-2/1项目的中心管汇ILM(Inline Manifold),和水下生产系统基盘,以及连接采油树和水下生产管汇的跨接管、安装框架等。

水下生产管汇和水下基盘两者常常会合并到同一个装置 [ 4] ,为所支撑的水下设施提供导向和定位。实际上,水下基盘可以从水下生产管汇中独立出来。水下生产管汇可以细分为管汇主体、管汇支撑结构和水下基盘。其中,管汇主体即为流体管线部分,管汇支撑结构是管汇主体和基盘结构之间的交界部分,除了支撑管汇主体之外,在ROV(远程作业机器人)操作过程中,给ROV提供一个支撑平台。水下基盘与海床直接接触,起到支撑和保护管汇作用。

本文以国内某个自主建造、测试、安装的深水油气田水下生产系统中底板式基盘为例,说明基盘的场地建造要点,分析其设计基本要求,重点阐述其建造流程,主要分析此基盘防沉板、基盘保护架、基盘滑轨架建造过程中的几个关键点和难点,为后续深水水下生产系统管汇和基盘等结构物建造提供经验积累和技术支持。

HTML

-

水下基盘是固定在海底的成撬设备撬底座,由一个结构框架和基座组成,为不同的水下设备提供支撑。水下基盘可采用集成或模块式设计,保护架通常用来防止落物和渔网拖曳造成破坏。根据安装环境的不同,水下基盘可通过吸力锚、桩、重力吸附等装置固定在海床上 [ 5- 6] 。

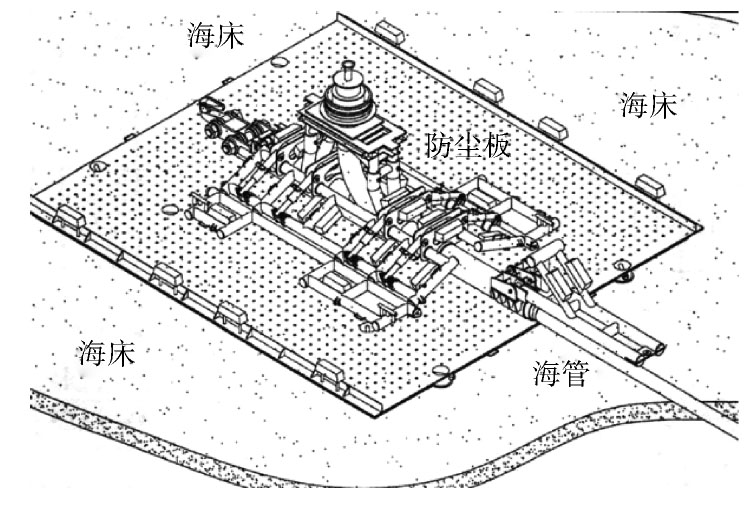

水下基盘选择主要依据海底土壤条件、海底泥沙运动条件以及承受上部管汇、跨接管等荷载条件。 图1是海管终端设施PLET与水下基盘的联合体。此海管终端设施随海管一起进行安装,海域水深范围为260~310 m,采用“S-Lay”方式进行安装,安装时需要通过张紧器,因而受到“S-Lay”安装铺管船作业线尺寸的限制,最终采用可折叠式翼板, 图1为PLET在展开时的状态,为了防止PLET陷入松软的海床,一般情况下会在PLET下设计安装一个合适的防沉板。在安装PLET之前,首先要保证防沉板被放置在精确位置。 图1中防沉板长11 m,宽10 m,厚16 mm,安装精度为±5 m,倾斜度小于等于5度。防沉板被放置在海底以后就可以进行PLET的安装。此结构设计取决于PLET的尺寸、重量和海底安装等。

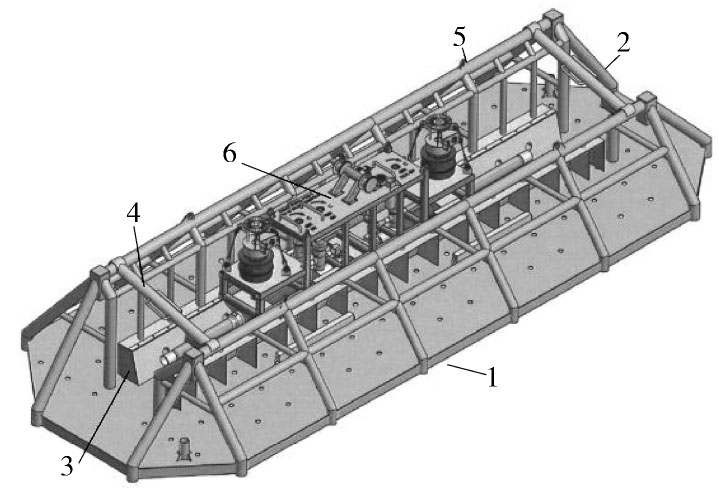

图2是水下在线管汇下独立基盘的一种形式,此基盘所处气田水深达到338 m。基盘采用底板式基盘,用于支撑水下生产系统中的海管终端设施PLET或者在线管汇ILM。在线管汇和海管终端设施是连接海管和管汇接头的“关节”,用于防止因海管热膨胀产生的移动而导致水下生产设施受损。因此在线管汇或海管终端设施可以在此底板式基盘滑轨道上滑动。此水下在线管汇ILM下基盘尺寸为19.04 m×7.23 m×3.438 m,质量为41.03 t。以下以此底板式基盘为例来详细说明其设计、建造要点。

如何控制此水下生产系统基盘设计和建造过程中的几个关键点,尤为重要。设计阶段主要控制承载力强度、变形、沉降和入泥深度等,建造阶段主要保证建造焊接质量,控制防沉板的整体水平度、滑轨架的平整度以及滑轨道间距等。

-

水下基盘设计需结合油气田的开发方案、钻完井方案、运输、海上安装方案进行,合理设计基盘有利于减少水下作业工作量和提高工作效率。 图2中底板式基盘结构主要包括防沉板、保护架、滑轨架以及锁紧臂、牛眼、应答器支座、吊点、阳极等附件,纵向保护架有效地防止了落物损害海管终端和中心管汇,并且两侧保护架设置的高差还有利于定位安装在线管汇等设施。

防沉板作用是将上部载荷,包括管汇结构以及与管汇结构相连接的跨接管等重量均匀分布到海床上,尽可能减少结构的沉降。基盘尺寸由海底土壤条件决定,土质越软,防沉板尺寸越大。通常,为了利于防沉板安装,同时增大防沉板的稳定性,减少外形尺寸,防沉板底板以及四周增加裙板,裙板直接入泥,提供了横向抗剪强度并有效地防止冲刷。

此底板式基盘设计要求主要有以下几点:

(1)基盘防沉板具有足够强度支撑上部管汇结构以及基盘保护架和滑轨架。

(2)在线管汇ILM在基盘滑轨道上反复滑动,在此疲劳荷载作用下,基盘的沉降和变形要控制在一定范围内。

(3)防沉板底板和四周增加的裙板,其插入深度要满足安装时的入泥深度要求,确保上拔和滑动阻力足够大,以克服垂直和水平外部荷载。

(4)海床土体能够支撑坐落在它上面的结构和荷载而不发生剪切破坏。

在设计过程中,此底板式基盘设计遵循的标准是API RP2A和ISO 13628-1。具体设计工作需要根据所在海域的环境条件、土壤数据、外部载荷及结构自身重力等,获得相关载荷,进行承载力分析、滑移分析、沉降分析、以及扭转和裙板入泥深度分析等 [ 7] 。

-

防沉板整体水平度的控制至关重要,不但影响基盘入泥深度,而且影响PLET在轨道上是否可以顺利滑动。下面从五点入手来说明在建造过程中是如何控制防沉板水平度的。

-

场地找平是建造的基础工作,通常在水泥地面或钢板上进行。只有场地平整度在合理范围内,才能保证后续工作的水平度要求。

-

拼板作业时,必须控制防沉板的水平度,不得有翘曲变形,可以采取如下合理方法来减少焊接内应力,从而控制变形。

(1)先分别进行横向钢板拼接,再进行纵向钢板拼接,遵循总的原则是先焊接不致对其他焊缝收缩形成刚性约束的焊缝。

(2)焊接顺序尽量与钢板扎制方向结合起来,先焊接与钢板扎制方向垂直的焊缝。

(3)拼板横向焊缝和纵向焊缝相互错开,避免形成十字焊缝,导致焊接应力集中。

(4)在拼板作业中也可以预先设置反变形。

(5)拼板作业完毕后,检查防沉板平面度,可以使用压载物进行机械调平。

-

在防沉板上焊接十字格加强筋易造成防沉板的变形。此时制定合理的焊接顺序,控制变形尤为关键。焊接分为两步。

首先将加强筋点焊至基盘防沉板,注意点焊长度不小于50 mm,间距不大于200 mm。

然后将加强筋与基盘防沉板满焊,注意采用对称焊接,从分段中央开始,向四周扩展,保证每条焊缝焊接时保持一端有自由收缩的余地,也可以采用从一自由端到另一自由端烧焊,切不可从两自由端开始向中间焊接,控制好焊接变形和收缩。

-

(1)为了保证防沉板的焊接质量,防沉板采取反造的建造方法,从而减少大量的筋板仰焊工作,有效提高焊接质量。

(2)翻身工作需要合理设计吊点位置,采用两台吊机配合进行防沉板翻身吊装作业,并使用拖拉绳,控制在翻身过程中的防沉板变形。

-

将翻身完毕的防沉板上开直径为120毫米的孔以及保护架四周管件插入孔,注意需要制定合理的火焰切割顺序,对称开孔,减少变形。

以上五步为控制防沉板整体水平度要点,只有保证了防沉板整体水平度,将来安装时才能更好地控制入泥深度。

-

防沉板建造完毕,测量其整体水平度,满足规格书要求后,下一步核心工作就是控制滑轨道轨道面的水平度。

(1)下料:滑轨架在车间内完成板材下料,轨道面板下料尺寸要考虑焊缝布置,确保轨道面的拼板焊缝与筋板焊缝错开。

(2)机械固定:轨道面板、轨道筋板、轨道支撑板都为12毫米厚钢板,进行焊接过程中需要控制轨道面板的平面度。在施工现场将两侧轨道面板进行点焊,然后再将两侧筋板对称施焊在轨道支撑板上。

(3)调变形:下料焊接完毕后将两滑轨分开,对轨道面板反面进行火焰加热,以调节变形。如 图3所示。

滑轨架预制、组对、焊接完毕后运到现场与防沉板组装,考虑到此滑轨架长度长,运输过程需准备好方案,保证不出现质量、安全问题。将滑轨架点焊到防沉板上,整体组对到位,需全站仪及时测量跟踪,进行位置检验。若发现变形,及时校正。检验合格后满焊。最后钻取滑轨架轨道面上直径14毫米螺栓孔,此处螺栓用来固定滑轨架和PLET滑动的滑轨道。 图3是将滑轨架焊接到翻身完毕的防沉板上示意图。

-

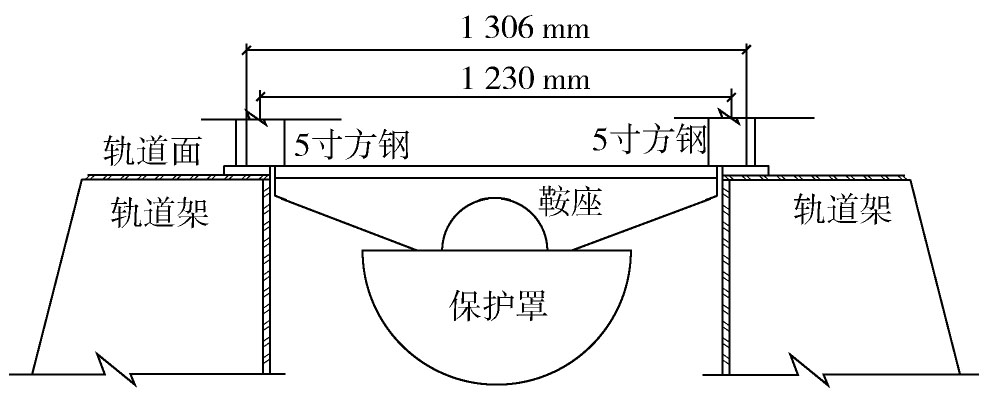

此底板式基盘轨道为超高分子量聚乙烯板,板厚为25 mm,板宽为120 mm,采用M 12×25的螺栓与轨道架固定。两侧轨道中心线距离为1 306 mm,在线管汇与轨道直接接触的为5寸方钢,两侧方钢中线距离为1 230 mm。建造过程中注意配合控制轨道间距和海管终端PLET与轨道接触的方钢间距。 图4为滑动拟合尺寸。

-

保护架各纵向分片预制、组对、焊接时需要控制焊接收缩,保证轨道间距与PLET方钢间距的配合。

(1)下料:各管件和型钢下料时需要考虑焊接收缩,下料完毕后切管材马鞍口,经检查无误后按照纵向分片焊接组装成型。

(2)施焊:将预制成片的纵向分片焊接到防沉板上。焊接顺序,需经过现场工程师和焊接工程师同意。边安装,边采用全站仪跟踪测量,及时纠正偏差。

3.1 防沉板建造整体水平度控制

3.1.1 场地平整度控制

3.1.2 拼板作业防沉板水平度控制

3.1.3 施焊十字格筋板时防沉板水平度控制

3.1.4 翻身吊装作业防沉板变形控制

3.1.5 开孔作业时防沉板变形控制

3.2 轨架建造轨道面整体水平度控制

3.3 在线管汇ILM在滑轨架轨道面滑动配合控制

3.4 保护架纵向分片组对焊接时轨道间距控制

-

如何控制此水下生产系统基盘设计和建造过程中的几个关键点,尤为重要。设计阶段主要控制承载力强度、变形、沉降和入泥深度等,建造阶段主要保证建造焊接质量,控制防沉板的整体水平度、滑轨架的平整度以及滑轨道间距等。本文提出的基盘防沉板、基盘保护架、基盘滑轨架建造过程中的几个关键点和难点的建造处理,可以为后续深水水下生产系统管汇和基盘等结构物建造提供借鉴。

DownLoad:

DownLoad: