-

目前海上在产平台随着投产年限的增加,平台将面临着减产问题,为了弥补产能不足,需要在平台上增设生产井,而一般的平台在初建时无预留井口或已增产使用,无法满足新钻调整井的需求,因此需在老平台外扩建平台。从项目费用及施工工艺的角度,设计为常规的两腿新平台,与老平台搭接形成整体平台后,新增加的井口与老平台共用同一修井机,采用钻机滑移技术,利用老平台修井机对新增平台井槽进行完井作业,节省了投资和耗能[1-2]。而目前这种技术虽然已经成熟,但对于海上施工还是一个考验。受海底状况及安装环境、安装精度的制约,对于新老平台对接精度提出了更高的要求。

两个平台共用同一个修井机,这就要求新老平台之间对接的水平度及平行度要符合设计规范。与此同时两腿平台海上施工平衡度也难以控制,桩腿焊接施工难度相应加大。因此,对于此次外挂平台海上施工技术的分析与研究具有十分重要的意义,同时对于该平台施工技术的后续应用也是一个实践基础。

歧口18-1油田综合调整项目依托渤海某油田群现有海上设施,在老平台旁边扩建1座平台后,再搭建1座新平台,与老平台栈桥连接。

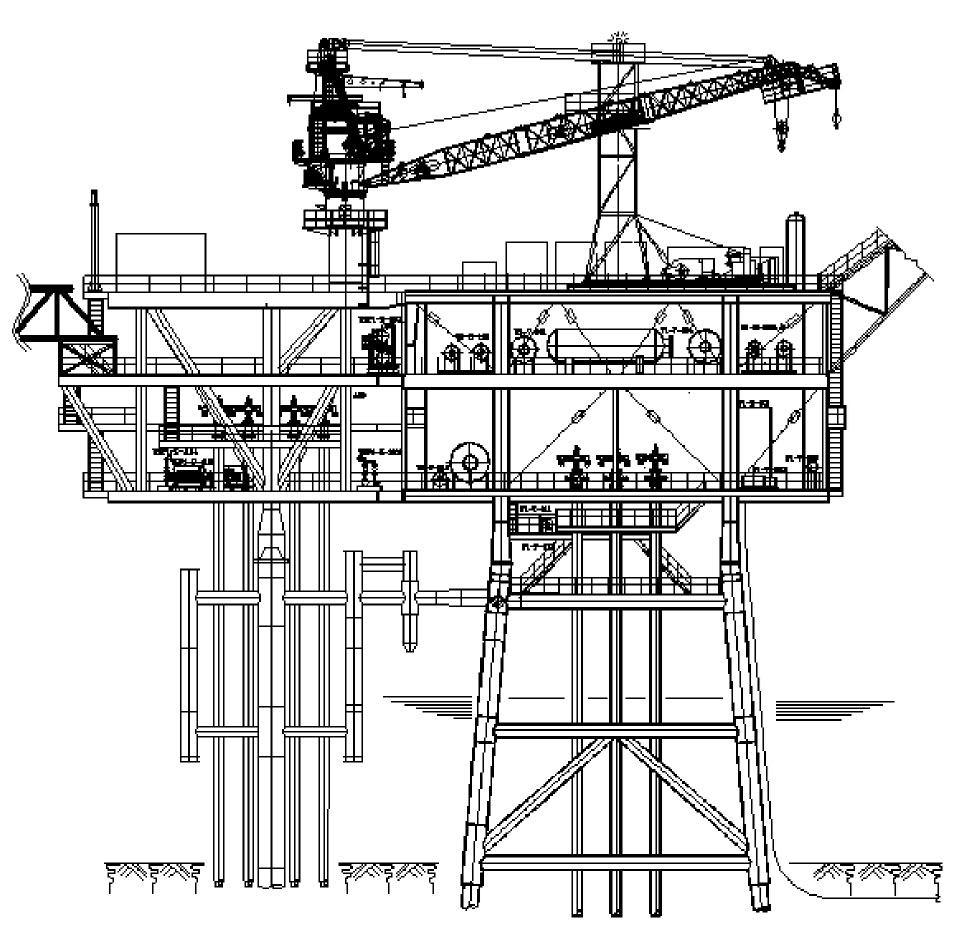

该油田群位于渤海湾西部,油田所在海域水深5~10 m。本次调整开发通过在歧口18-1油田WHP1平台新增7口生产井和1口注水井,达到完善注采井网,分层系开发,改善层间矛盾和提高采油速度的目的。歧口18-1油田WHP1外挂平台立面图见图1。

HTML

-

为扩大平台的空间,又可避免新老平台连接水下焊接,并在不影响老平台本身的结构强度及稳定性的前提下,按照设计规范要求二次开发海洋平台的外挂井槽平台结构。该项目成功完成需要解决海上安装工程实施及高精度的技术难点,满足对平台结构强度保证及安装精度要求[2]。

-

虽然外挂井槽结构技术在国内老平台扩建项目中已普遍应用,但鉴于其精度要求严格的特殊性及现场各异性,项目初期对歧口18-1 WHP1老平台及新增结构做了大量可行性研究工作,对老平台水域地貌特征及导管架结构的调查、方案的确定、结构设计、海上施工等各方面都进行了较详细的评估、计算和模拟。以上工作为总体方案的设计、合理性及可行性奠定了理论基础。

-

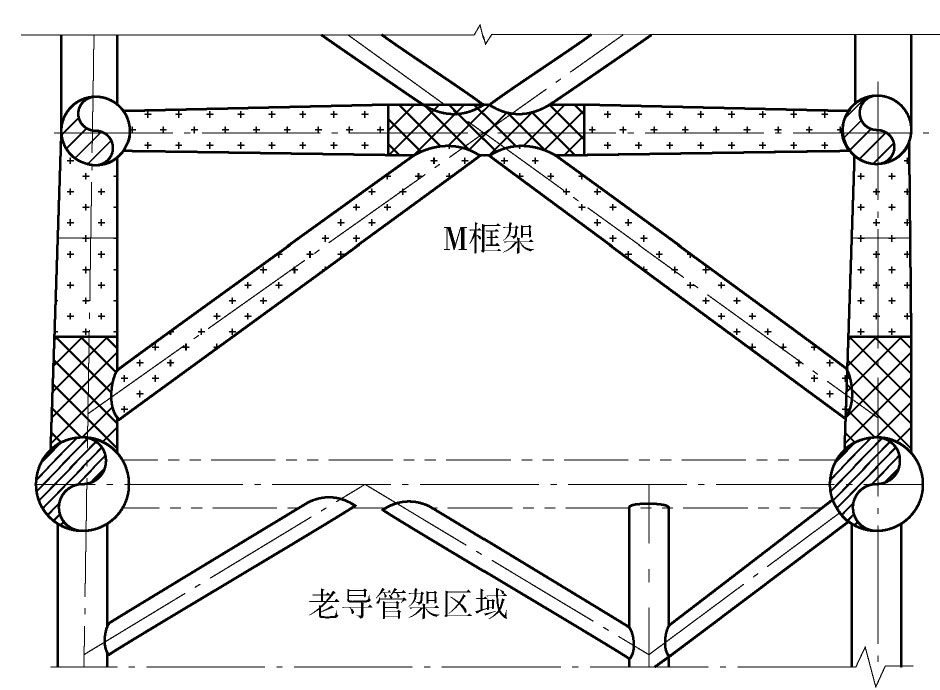

为了避免水下作业的风险,同时使新增结构满足强度要求,新老平台对接水平度及平行度满足规范要求,初步方案定为去掉水下水平层之间的连接,在两桩腿两侧布置新增8个井槽,外挂导管架与老平台导管架以M框架(见图2)连接,M框架同时也起到新导管架的定位导向作用[3]。

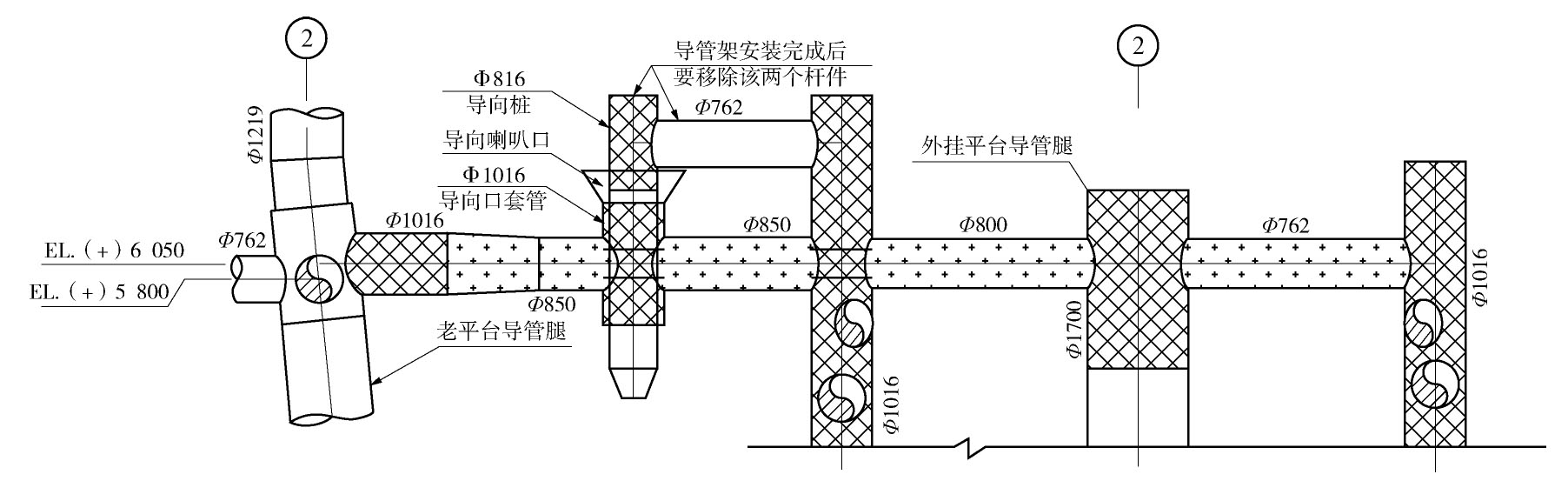

M框架的结构形式是在老平台导管架两条桩腿El(+6.05 m)位置设置M框架的游离端,定位后将游离端与老平台导管架焊接。M框架的定位应综合考虑外挂平台顶层甲板处滑道梁与老平台滑道梁对接后高精度的水平度要求。并以现有老平台的顶甲板某个位置作为导管架安装定位及组块安装定位的固定唯一参考点进行测量。M框架的另一端设有两个导向口,内径为0.916 m,上端口呈现喇叭口型。外挂导管架将设计两个导向销,外径为0.816 m,见图3。

在外挂导管架海上安装时,两节导向销将自上而下插入M框架的导向套筒,以确保外挂导管架的安装精度,为上部组块的定位打好基础。由于所有的结构都是焊接刚性连接,所以两个导向销插入相应导向套筒后,在水平方向形成四边形约束,非刚性约束端(导向所在位置)可能出现的偏差最大值为套筒与导向销的内外半径差值50 mm。在安装极限偏差下,外挂导管架与老导管架平行度偏差100 mm,满足规范要求[4]。

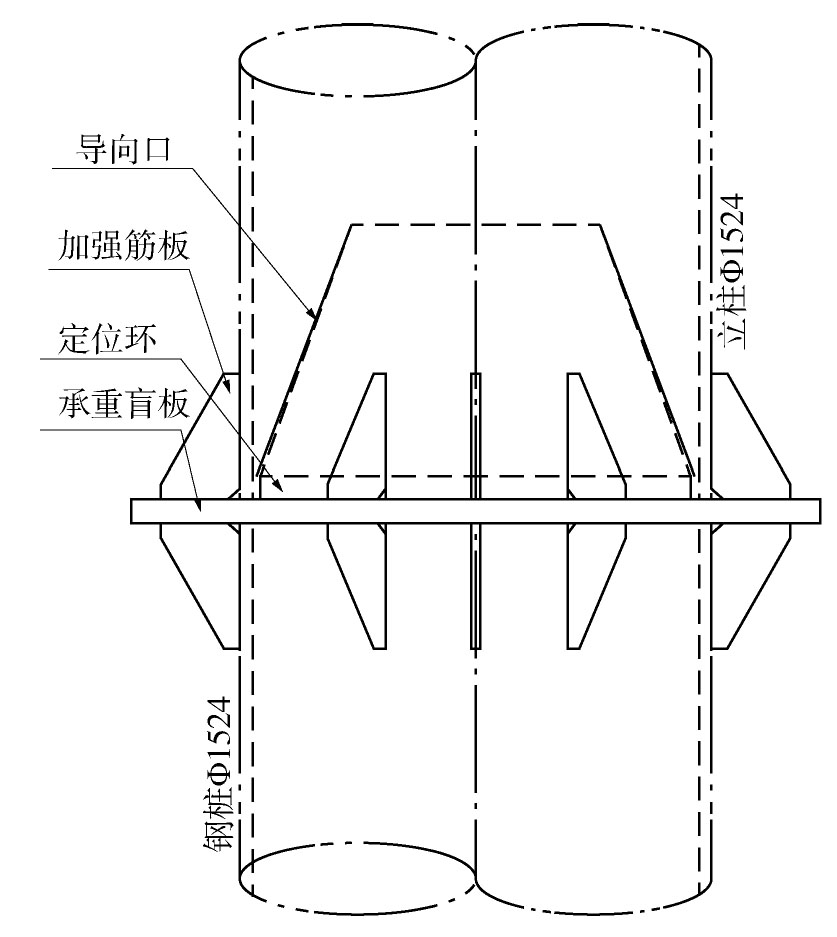

在外挂导管架安装完成后,导管架钢桩与组块柱腿连接处采用了一种新型桩基结构的连接装置[5],具体结构详见图4。

图4中,倒置连接定位插尖,包括:承重盲板、导向口、定位环、加强筋板。其中,该承重盲板的下部与桩基结构连接,承重盲板的上部依次安装有定位环及导向口,该定位环及导向口外部安装上部组块立柱,并与承重盲板连接为一体。该装置不需要特殊的控制,便可以按一般常规桩基结构的控制精度建造上部组块立柱及桩基结构,不仅降低了海上施工难度及安装失败的风险,而且还提高了施工效率。

-

M框架及外挂导管架导向销的陆地建造要求精度非常严格。M框架两个自由端的马鞍口的切割要精确,与现场老导管架导管腿要吻合,防止组对焊缝过大,避免增加海上焊接工作量及焊接难度。同时M框架及外挂导管架导向销的尺寸控制要在规范要求范围内,以保证每个环节的误差得到控制,整个安装的定位精确,最终使导向销能顺利插入M框架导向口,实现导向销与导向套筒之间的空隙的均匀度[6]。

海上安装前,还需提前对老平台结构进行预处理工作,以便满足M框架海上安装时,海上浮吊吊装充分靠近老导管架底端,避免碰撞问题。

1.1 设计阶段

1.1.1 总体方案的评估及确定

1.1.2 外挂井槽结构设计

1.2 建造及安装前准备阶段

-

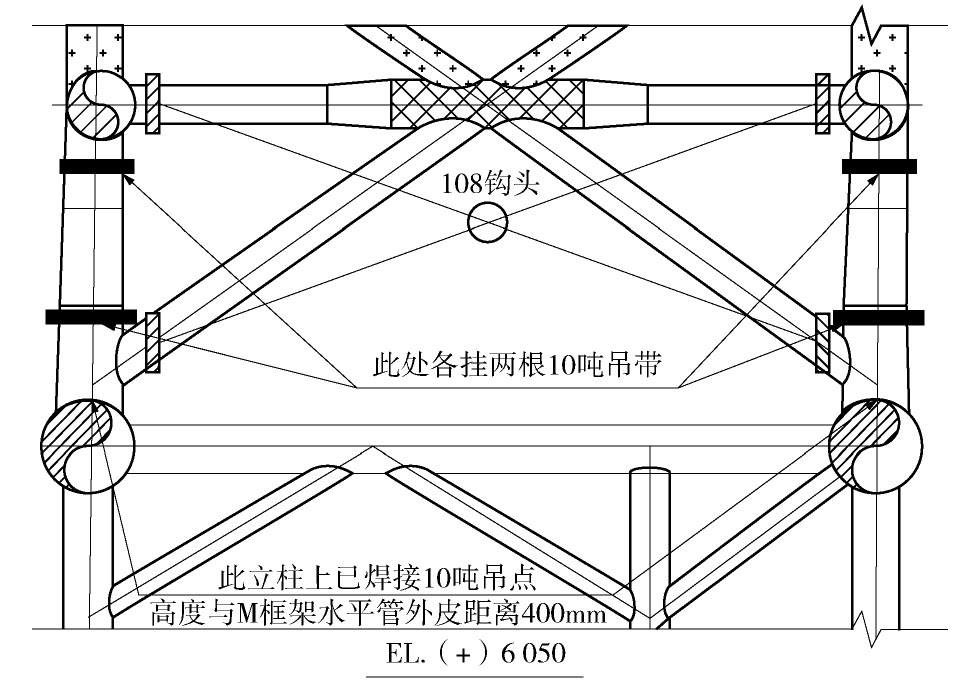

由于M框架安装时需要进深老平台底甲板6m的距离,才可使M框架自由端与老平台导管腿吻合。因此在M框架吊装到位后需要尽快固定,以免长时间吊索具与老平台碰撞磨损,产生安全隐患。因此M框架上固定位置的设计尤为重要。M框架海上施工临时固定示意图如图5。

待M框架安装完毕后,导管架吊装下水之前,需要对就位区域进行仔细的海底探摸,如出现海底不平整状态,需要进行彻底吹扫,已达到海底平整,避免因海底高低问题,导致导管架倾斜,水平度不满足规范要求。

-

导管架安装以固定唯一参考点为基准,导向销插入M框架导向口,保证插尖外径与导向口内径间隙均匀,以完成导管架安装工作。

-

倒置连接定位插尖在整个平台安装过程中起到承上启下的作用,即下连接着钢桩,上连接着柱腿。倒置插尖的定位决定着整个外挂平台与老平台连接精度的关键[7]。

导管架所有工作完成后,根据组块陆地建造标高测量报告,用全站仪测量,反推到钢桩切割位置点,并以最低点为准切割钢桩。待切割钢桩后,以固定唯一参考点为参考系,通过现场测量,拟合出新老平台现场位置图6(a)。

通过移位倒置插尖,使插尖位置定位摆放到一定位置,点焊固定,不仅满足上部组块立柱安装,同时保证外挂平台顶层甲板处滑道梁与老平台滑道梁对接后高精度的水平度要求。待组块安装完成后,再完全焊接固定。倒置插尖现场安装定位见图6(b)。

-

对于外挂平台,实现低成本、高效益,一般在满足结构强度要求的前提下设计为双腿导管架,这为组块安装时,组块水平度调整到规范要求带了很大困难。组块安装时,两点不能形成一个平面,组块来回摇晃,不便于组块的稳定调平及两条柱腿的紧急焊接工作。

本次外挂导管架也是双腿导管架,本次组块安装时相应改进安装方法。首先,通过软件模拟出组块在安装后,组块与导管架之间能够存在的其他的支撑点,并设计安放4个临时支撑,临时支撑与组块一体安装。待组块坐落在导管架上时,4个临时支撑点与2个柱腿点形成一个支撑平面,保证组块的稳定性,待组块调平后,焊接固定工作便可顺利进行,待焊接完成后,便可将4个临时支撑切除。

本项目外挂组块安装后顶甲板水平度偏差为12 mm,满足规范要求。其外挂组块滑道梁与老平台滑道梁平行度满足设计规范要求。新老平台顶甲板测量报告见图7。

2.1 M框架安装

2.2 导管架安装

2.3 倒置插尖安装

2.4 组块安装

-

1)本项目通过各个环节严格把控,从设计、建造、安装都要求高精度、高标准,最终成功完成外挂平台与老平台对接,水平度及平行度满足规范及施工要求。

2)结合现场施工工艺,设计出起到定位及导向作用的M框架及倒置插尖结构,为平台修井机轨道梁的高精度安装奠定了基础,也为后续外扩平台提供了现场经验。

3)期望在以后的设计中,对于M框架的导向口相对导向销的间隙有所改进,间隙由100 mm缩小到50 mm。并在导向口中放置临时楔形木头,以保证导管架安装定位时更加准确。

4)对于海上各种工况的发生,为防止安装精度达不到预期施工效果,后续组块设计时考虑优化设计滑道梁下支撑梁结构形式的设计,以避免新老平台对接时平行度偏差过大,影响修井机滑道梁安装问题。

DownLoad:

DownLoad: