-

放射性废树脂是核电厂运行产生的主要废物之一。一个1 000 MW的压水堆核电机组每年大约产生5~10 m3的废树脂。一般情况下,这些废树脂都含有较高浓度的放射性核素(属于中等放射性水平的废物),需要进行处理和整备,将其转化为能够满足处置要求的废物体和废物包[1]。在我国,核电厂运行产生的废树脂一般采用水泥固化处理。废树脂采用水泥固化处理,废物体积增容大(一般增容约3倍或更多)、废物体浸出率高、长期贮存稳定性差(环境湿度变化易造成固化体破碎)。

即使沥干的废树脂通常也含有较多的水(主要是占总重量大约50%的结构水)。传统的沥青固化方法处理废树脂是首先将废树脂研磨成浆液,然后与蒸残液一起送入刮板薄膜蒸发器或其他蒸发设备与热沥青混合并将水分蒸发。蒸发后的残留物装入废物容器,冷却凝固后形成沥青固化体。本文介绍的废树脂沥青固化处理方法是先将废树脂进行干燥,干燥后残留物与热沥青混合,混合物冷却后形成沥青固化体。该处理方法具有工艺流程简单、易于操作、减容系数大、废物体性能好、安全性强、经济效益明显的优点。该处理方法已经在斯洛伐克的Jaslovske Bohunice核电厂和Mochovce核电厂的废物处理中心成功地进行了工程运行[2]。根据相关信息,该废物处理中心用于处理废树脂的沥青固化装置至今仍在正常运行使用。

HTML

-

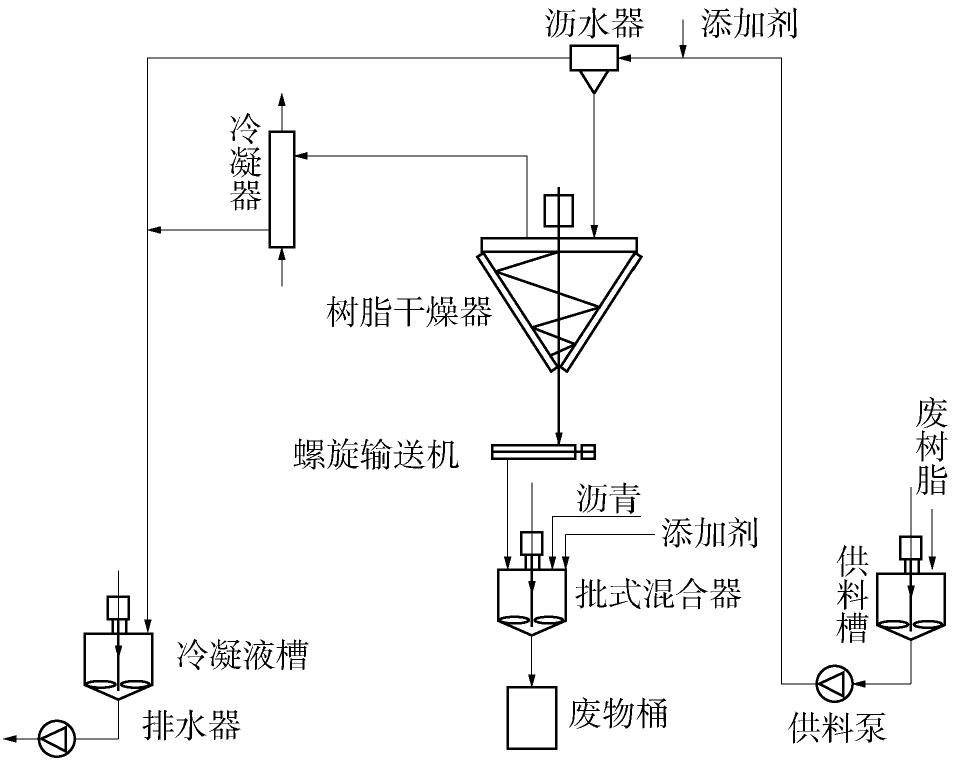

斯洛伐克Mochovce核电厂废物处理中心采用采用对颗粒状废树脂干燥后,再与熔化沥青在120~130 ℃混合和固化,其工艺流程如图1所示。

Figure 1. Simplified flow chart of spent resin and sludge bituminization for Mochovce NPP in Slovakia

该处理方法工艺流程和设备简单,不涉及复杂、危险的化学反应。沥青混合操作温度低,安全性强。废物减容系数大,最终废物体比水泥固化明显减少。

-

废树脂用泵送到废物处理中心的废树脂供料槽。供料槽设有搅拌器,可以将废树脂在供料槽中进行混合。

废树脂用供料泵送到沥水器。在沥水器的入口管有一个在线混合器,用于向悬浮液中添加入1号添加剂。

废树脂以重力形式从沥水器进入树脂干燥器。沥干残留物固体含量40%。树脂干燥器是一个容积400 L的锥形容器,设有搅拌器,采用蒸汽加热。干燥过程通过干燥物的重量减少进行控制。每批物料干燥时间是12~15 h。干燥废物残留水含量低于5%。

-

干燥后的废树脂在混合器中与热沥青进行混合。批式混合器采用蒸汽加热并设有搅拌器。沥青在沥青供料槽中预热到120~130 ℃,并将所需要量的沥青加入到批式混合器中,沥青的重量占最终固化产物的60%。再加入少量2号添加剂(每批料20~30 kg)目的是提高最终产物的粘稠度。干燥的废树脂逐步加入批式混合器并与沥青混合均匀。

混合均匀的混合物从批式混合器排出装入200 L废物桶,冷却后在贮存间贮存。

干燥过程排出的水蒸气通过冷凝器冷凝,冷凝液收集在冷凝液槽。

-

每批干燥的废树脂量为400 L。废树脂的主要污染物为60Co(最大活度2×107 Bq/l)和137Cs(最大活度2×109 Bq/l)。

废树脂干燥后含水量少于5%。根据该废物处理中心的设计方案,每次运行处理的废树脂40 m3,会产生155个装有沥青固化物的200 L废物桶(约31 m3)。减容系数大约为1.3。

处理一批废物的总持续时间(从开始干燥至沥青固化装桶)大约是20 h。

1.1 废树脂干燥

1.2 沥青固化

1.3 技术指标

-

因为沥青是可燃物(纯沥青燃点≥230 ℃),沥青固化过程具有一定的火灾风险,因此沥青产物的装桶站设有自动灭火系统。

经查,全世界采用沥青固化处理放射性废物的几次火灾事故均发生在处理乏燃料后处理产生的放射性废液过程中,没有发生在处理核电厂放射性废物的过程中。这主要是因为乏燃料后处理废液中含有大量的硝酸钠。硝酸钠是一种强氧化剂,沥青和硝酸钠的混合物在温度较高时(一般大于180 ℃)有可能发生不可控制的放热反应,并在温度升高到一定程度时引发火灾。

本文介绍的废树脂处理方法中沥青的操作温度仅120~130 ℃,且废树脂不含硝酸钠等氧化剂,因此采用沥青固化处理核电厂产生的废树脂不大可能发生火灾。实际上,在全世界用于处理核电厂放射性废物的沥青固化处理运行还没有发生过火灾事故。

在国际原子能机构发布的技术报告《放射性废物离子交换处理的应用及废树脂的管理》(No.408,2002年)指出:“因为核电厂的废树脂不含硝酸盐,或者仅含有来自实验室的少量硝酸盐,因此由于硝酸盐引发的自燃不大可能由于核电厂沥青固化树脂而发生。即使在沥青固化期间发生沥青-树脂物料的失火,这种失火可以很容易扑灭。”

-

沥青固化用于处理放射性废物已有几十年,沥青固化体的耐辐照性很早就得到过试验验证和结论。经大量研究,通常认为用于处理放射性废物的沥青固化体的累积剂量在107 Gy(109 rad)以下时,其耐辐照性能是安全的。而通常处理放射性比活度小于3.7×1010 Bq/L(1 Ci/L)的放射性废物时的沥青固化废物体都达不到这一累积剂量。因此现在还有许多国家仍然在使用沥青固化处理放射性废物。

IAEA技术报告《放射性废物的沥青固化》指出:“试验已证明,辐射剂量不超过109拉德(rad)时,沥青能够成功地用于合并中放、低放废物。”[3]

我国相关研究人员经过系列研究得到结论:“用沥青固化处理1 Ci/L的中放废液,从辐照的角度来看是可行的。”[4]

-

沥青固化体抗浸出性能相对于水泥固化体要好得多。已有大量研究表明:沥青固化体浸出率是水泥固化体的1/10~1/100,且具有良好的抗水性能[4]。

-

沥青固化体在常温下为固体,并具有一定的柔韧性,因此其抗冲击和抗跌落性能明显优于水泥固化体。我国国家标准《低、中水平放射性废物固化体性能要求沥青固化体》(GB 14569.3—1995)规定,沥青固化体的软化点应大于55 ℃。沥青固化体在通常温度下呈稳定的固态,在装卸、贮存和运输过程中能够较好地抗击事故造成的冲击破坏。

2.1 火灾风险

2.2 耐辐照性

2.3 抗水性

2.4 抗冲击性能

-

我国的国家标准《低、中水平放射性废物固化体性能要求沥青固化体》(GB 14569.3—1995)对放射性废物沥青固化体的各种性能做出了相应规定。

如该标准规定:不均匀度—“废物在沥青固化体中的不均匀度不得大于20%”;含水率—“废树脂沥青固化体中的含水率不得超过3%”;废物包容量—“沥青固化体中废物包容量不得超过固化体重量的50%”;软化点—“沥青固化体的软化点不得低于500 ℃”;抗水性—对沥青固化体试样的抗浸出率和抗浸泡性作出了具体的规定。为保证处理过程的安全,该标准还规定了“沥青固化体的起始放热温度必须高于240 ℃”和“燃点必须高于300 ℃”,为了保证固化体长期处置的安全该标准还规定了沥青固化体的耐γ辐照性。

如果要采用干燥后沥青固化方法处理废树脂,其沥青固化体应能够满足该标准所有规定的要求。

-

干燥后沥青固化处理方法不失为处理放射性废树脂的一种比较好的选择。该方法还可能用于处理其他放射性废物。该处理方法的主要特点如下:

1)工艺流程简单:不涉及复杂、危险的化学反应,通过一般加热就满足工艺要求,易于操作。

2)减容系数大:减容系数可以达到1.3甚至更高,最终废物体积大约仅为水泥固化处理的1/5。

3)废物体性能好:沥青废物体的性能,如浸出率、抗水性、抗冲击性和长期贮存和处置性能等均优于水泥固化废物体。

4)安全性强:废树脂干燥的操作通常小于200 ℃,沥青与干燥后树脂混合操作温度为120~ 130 ℃(传统沥青固化往往≥180 ℃),被处理废物不含或少含有硝酸钠等氧化剂,火灾风险性很小。

5经济效益好:设备简单、建设费用低;原材料来源方便、价廉,运行费用低;产生最终废物体积少,贮存和处置费用低。

DownLoad:

DownLoad: