-

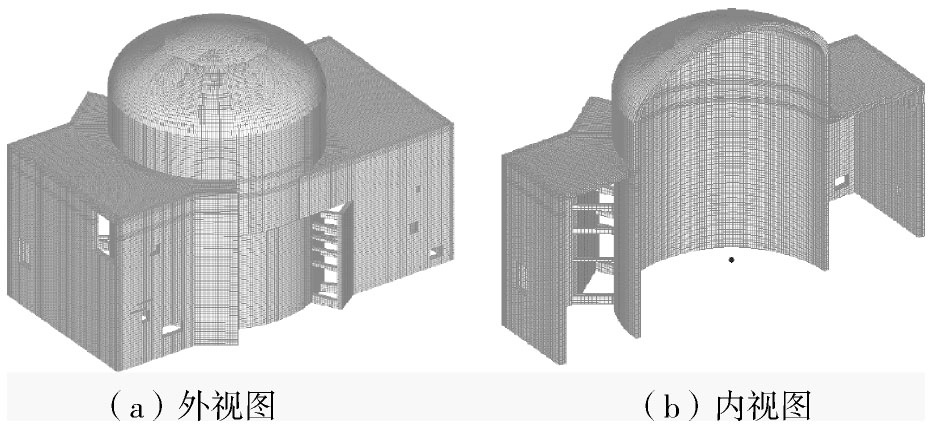

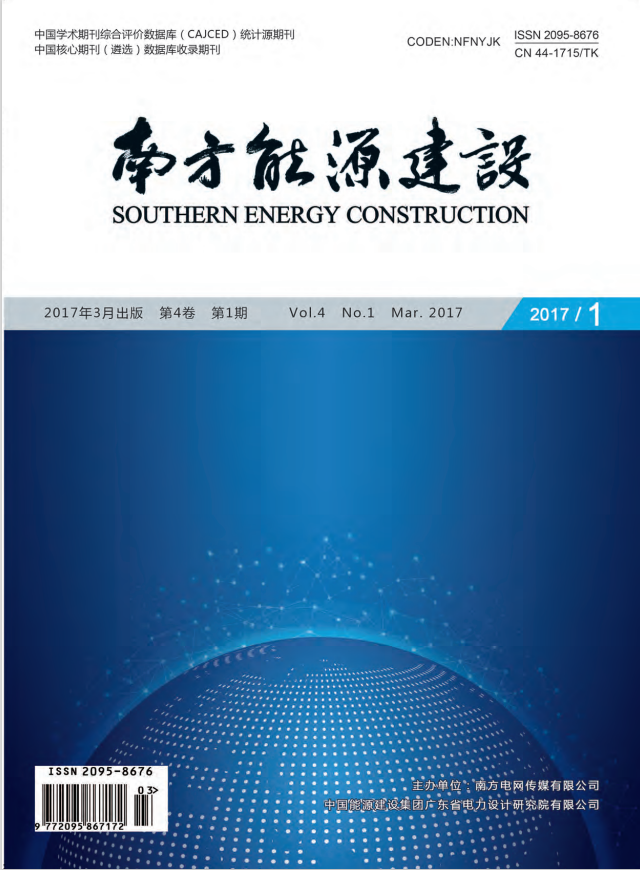

某三代核电站一期工程核岛部分主要包括反应堆厂房和周边附属厂房(进出厂房、核安全厂房、燃料厂房、柴油机厂房和核辅助厂房等),见图1。反应堆厂房采用双层安全壳防护结构,安全壳分内、外两层,内安全壳为后张拉预应力钢筋混凝土结构,混凝土强度为C60/75,最内侧有一层厚6 mm钢衬里,内壳筒体厚1.3 m,筒体外半径为24.7 m。内安全壳的重要作用是承受事故工况下的超压力,钢衬里主要是保证事故工况下不泄漏;外部APC安全壳同时具有保护内部安全壳免受外部撞击以及通过环部通风系统(EDE)防泄漏的作用。两壳中间为1.8 m厚环廊。由于APC混凝土浇筑量大,施工质量要求严格,采用悬臂爬升模板技术组织砼施工浇筑。

HTML

-

APC主要功能是保护反应堆厂房、燃料厂房和#2、#3安全厂房,以防止军用和商用飞机碰撞,它是以通过设置1.3 m/1.8 m厚的钢筋砼墙体,来“包裹”燃料厂房、2-3安全厂房外墙和屋面的方式实现这一功能,核岛厂房实景如图1所示。

APC壳由钢筋混凝土浇筑而成(砼总用量35 000 m3)。APC壳体结构跨度大,墙体厚度大(1.8 m/1.3 m)且无水平和纵向支撑,APC壳体与厂房之间是相互独立的关系,能够很好的屏蔽和保护厂房结构,核岛APC壳体结构如图2所示。

APC壳体主要通过结构变形和材料的局部破坏来吸收飞机的撞击能量,有效的保护厂房结构不受损害,因而APC壳体的施工要进行大体积的混凝土浇筑[1]。

-

APC壳体与厂房结构混凝土完全断开,最小间距为500 mm,施工空间狭小。APC壳体施工与结构混凝土施工有着严密的逻辑关系。一般先施工APC壳体再施工结构混凝土,APC壳体施工高度宜领先结构混凝土8 m左右。因此需采用便捷、快速的自爬升模板体系,以缩短每层APC壳体施工工期,从而减小对主体结构混凝土施工影响[2,3]。

APC壳体混凝土用量大,截面尺寸最大为1.8 m,一次浇筑高度最大为5~6 m,采用大体积混凝土浇筑,因此必须采用稳定可靠的模板支撑体系。

APC壳体为清水混凝土墙面,对混凝土表面观感要求高。对模板表观质量和平整度有着较高的要求。

1.1 APC壳体的主要功能

1.2 APC壳体的施工难点

-

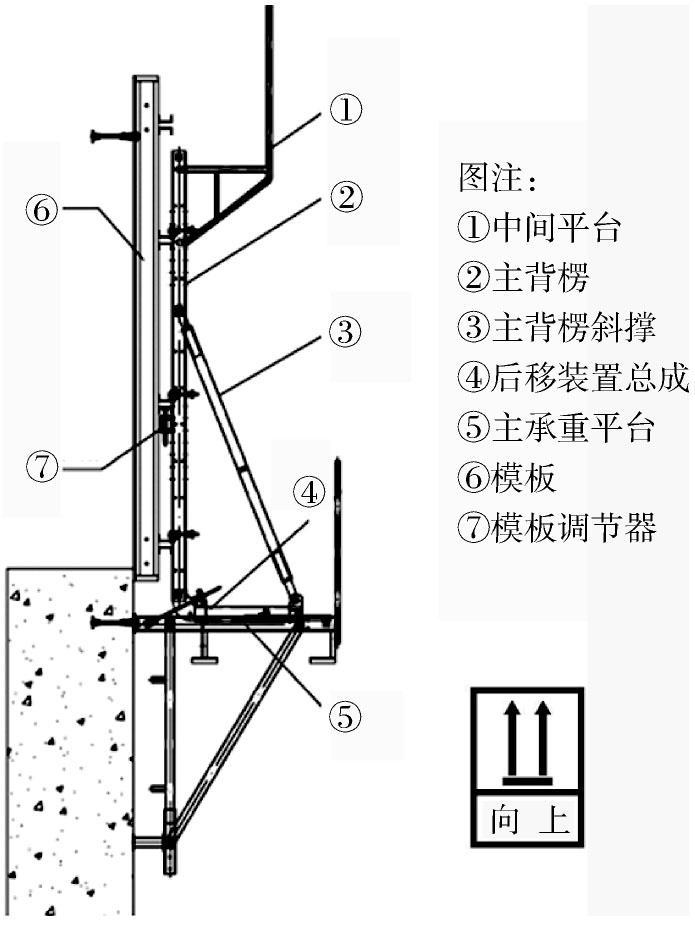

APC壳爬升模板采用塔吊提升悬臂模板体系,该体系主要由预埋件(预埋高强螺栓)、主承重平台、中间平台(砼浇注平台)、模板系统构成。

模板体系伴随墙体施工,逐层爬升。悬臂爬升模板体系在车间根据加工需求尺寸进行组装,各紧固件需连接牢固。悬挂架体系与模板体系配合使用,通过后移装置调整模板位置以及垂直度,三层平台体系有利于模板加固以及混凝土施工[4,5,6]。

-

爬升架体悬挂点为预埋结构体系,由螺栓、爬锥、高强螺杆组成,如图3所示。根据模板长度设置,一般为两个挂点(模板最大宽度6 m),一副爬升架设置两个挂点,挂点设在承重平台,极限承载力为60 kN。

挂点安装:挂点在前一砼施工面提前埋设,挂点位置根据所浇筑砼的竖向断面、墙体灌注工作面安排、模板大小综合决定,挂点安装预埋精度要重点控制。

-

对于施工范围大、分层较多的混凝土结构,悬臂爬升架体系可随墙体爬升及移位,易于形成流水作业,有效提高模板体系的利用效率。

悬臂爬升架体系由主承重平台、主背楞后移装置及中间平台组成,一个单元块含2榀支架(对应两个挂点),如图4所示。

主承重平台的挂钩设置和预埋在砼内的挂点一一对应,主备楞斜撑的布置基本和挂点对应。根据厂家的使用说明书,中间平台使用荷载150 kg/m2,主承重平台使用荷载250 kg/m2。

悬臂爬升架向高一层标高砼浇筑断面安装时,通过塔吊吊装,吊点设在主承重平台钢梁处,位置和挂点基本对应,为两点吊。

为了保证悬臂爬升架体系的结构安全,我们对悬臂支架挂点的抗剪受力进行了复核计算。根据结构的布置及其受力情况,钢架按照3.0 m间距布置,则钢架承受的总竖向荷载为39.73 kN,而2个螺栓提供的抗剪力为2×60 kN=120 kN > 39.73 kN,因此,挂点的强度能够承受悬臂爬模体系的荷载及活荷载。

-

混凝土浇筑模板由18 mm厚胶合板、80× 200 mm工字木、12#双槽钢主背楞以及顶部操作平台组成,如图5所示。

-

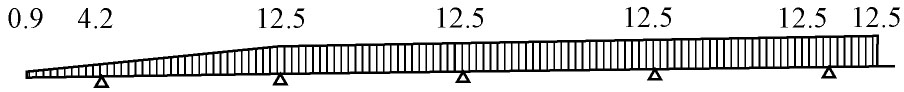

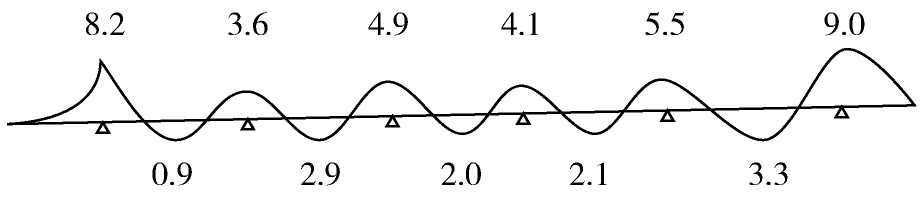

本计算中木工字梁的平均间距为250 mm,混凝土浇筑速度V<0.7 m/h,混凝土对模板最大侧压力按F≦50 kN计算,因此每根木工字梁上所承受的压力转换为线荷载为q=12.5 kN/m。

有效压头高度为2 000 mm,因此自木工字梁顶端(距模板顶150 mm)至有效压头高度处线荷载由0.9 kN/m至12.5 kN/m按线性变化。

工字木梁的物理力学性能为:(1)抗弯≥6 kN·m;(2)抗剪强度≥11 kN·m;(3)变形度标准≤1/2 000。

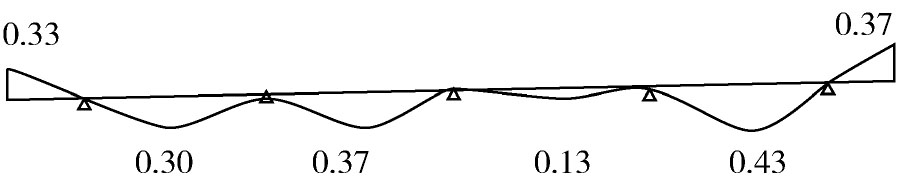

工字梁底部100 mm不受混凝土侧压力,为防止漏浆设计,因此无荷载。木工字梁荷载简图如图6所示。

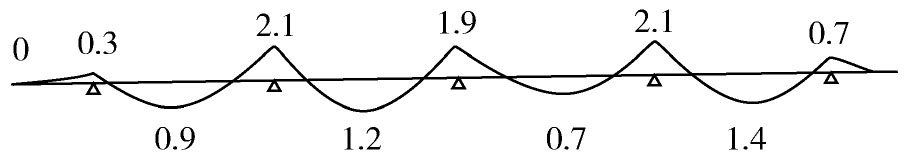

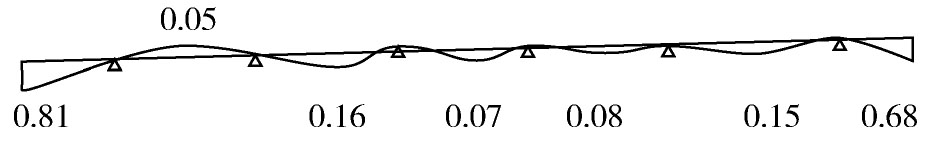

根据模板受力体系,支座为5道钢围檩,考虑最不利情况下,荷载系数为1.2,计算得木工字梁弯矩图、变形图及支座反力图,如图7,图8,图9所示。

由图9可以得,木工字梁所承受最大支反力为19.3 kN,最大弯矩为2.1 kN·m,最大变形为0.43 mm<0.625 mm。木工字梁受力满足要求。

-

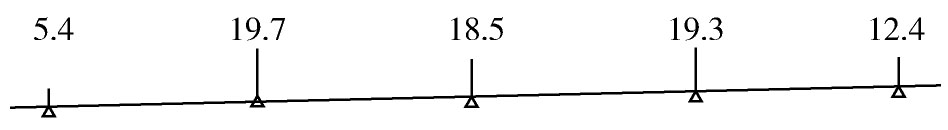

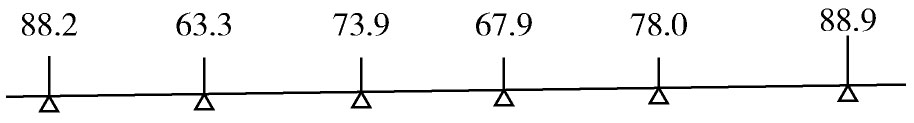

由木工字梁计算图可得,钢围檩所受最大支座反力即为木工字梁所受最大支座反力为19.3 kN,木工字梁平均间距为250 mm,取该道钢围檩为计算单元,并将最大支座反力转换为线荷载作用于整根4.86 m钢围檩,q=F/l=77.3 kN/m,支座为6道对拉螺杆,拉杆强度不小于160 kN,直径17 mm。钢围檩荷载简图如图10所示。

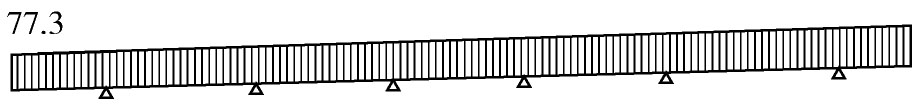

计算可得钢围檩弯矩图、变形图及支座反力如图11,图12,图13所示。

由上图可得,钢围檩上所受最大拉力为88.9 kN<160 kN,最大弯矩为9 kN·m,最大变形为0.81 mm<2.5 mm。钢围檩受力满足要求。

2.1 爬升架体悬挂点

2.2 悬臂爬升架体系

2.3 模板体系

2.4 模板结构的内力计算

2.4.1 木工字梁的内力计算

2.4.2 钢围檩的内力计算

-

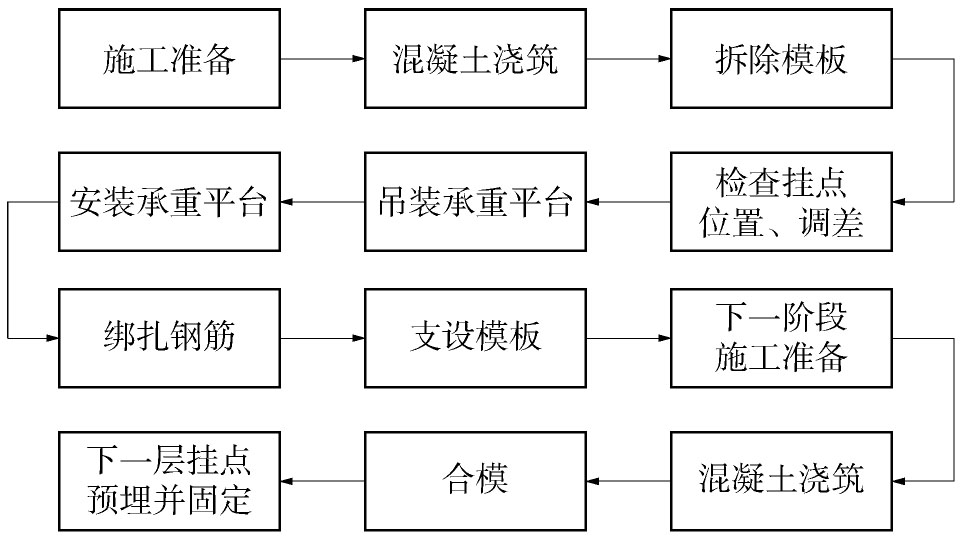

APC壳爬升模板体系是由工厂定制加工而成,各个组件均规格化加工制作,各个组成系统顺序施工,实现APC壳体混凝土浇筑流水作业。

主要的施工流程如图14所示。

-

预埋原则:根据APC壳墙体分层原则,结合墙体高度进行每层的施工缝划分。每层均需埋设悬挂点,悬挂点埋设标高需设置在每层施工缝以下420 mm。每悬挂单元挂点间距结合每一单元模板跨度。

安装要求如下:

1)选择悬挂点预埋件的固定措施,要控制悬挂点因受砼的振捣、模板位移而带来的位置偏差在允许范围,具体措施,可以考虑将高强螺杆与埋件板焊接,再与主筋固定,确保埋件板在混凝土浇筑时不与高强螺杆分离。

2)对各爬锥埋设点进行醒目标识,避免在砼振捣过程中对预埋件的冲击,从而导致预埋件松动,偏移、错位。

3)加强对预埋件的验收,爬锥在安装前、混凝土浇筑前及混凝土浇筑后均需进行验收,验收后方能进行一下步施工。

-

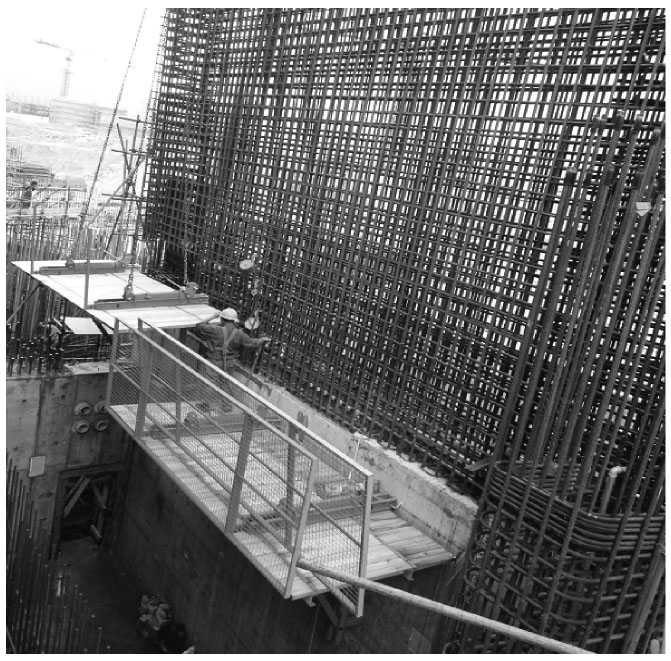

1)悬臂爬升架体系在吊装过程中,要平顺,切忌晃动较大。

2)承重平台整体吊装至悬挂点受力螺栓(挂座体)上方时,要控制吊装速度,特别是距悬挂点(爬锥)较近时(一般在吊点上方50~60 cm),要提醒减慢速度,以方便操作人员采用千斤顶、手拉葫芦协调主平台安装,在中层操作平台的操作人员与塔吊的指挥人员做好密切配合,确保模板系统对准螺栓徐徐落下,直至支撑架前端卡槽卡住高强螺栓。

3)架体安装就位后须立即安装安全插销。

承重平台安装如图15所示。

-

模板的支护包括:

1)根据配模方案(配模需结合浇筑面及承重平台尺寸合理配置),将模板吊装就位。

2)模板和主楞拉杆和齿轮销的打开和复位,须严格按照操作规程执行。

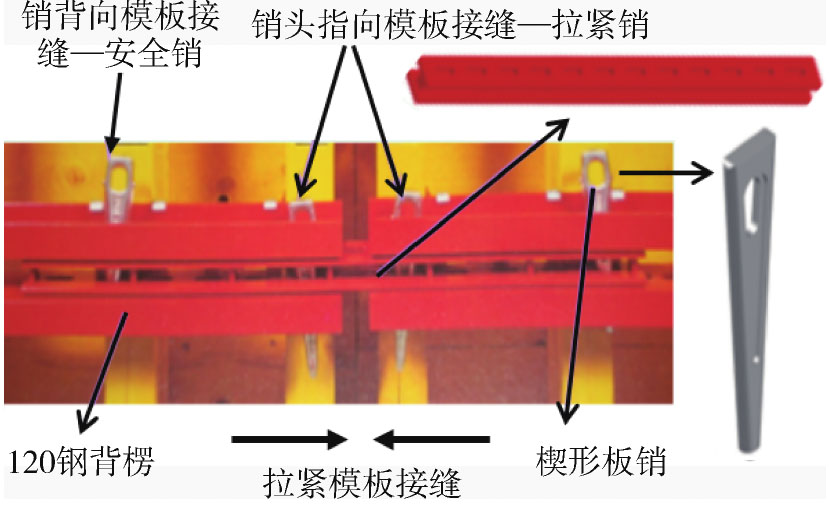

3)模板模数不符实,应增加拼模和补模,模板拼缝要严密不漏浆;模板拼接处芯带连接如图16所示。

4)模板底口下端在前一砼施工面上口100~150 mm。

5)模板拼缝检查和垂直度检查。

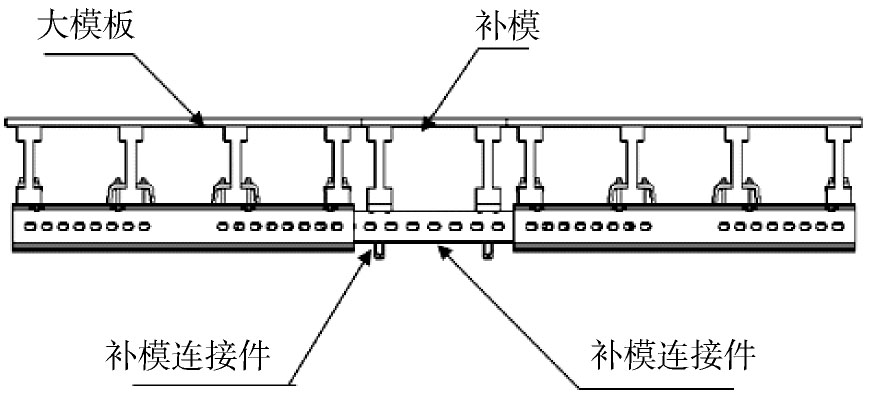

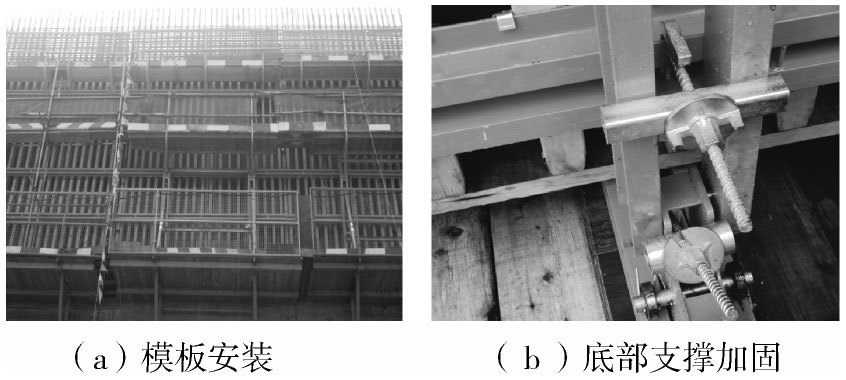

补模采用与钢木大模板相同的胶合板作面板,竖向采用木工字梁做背楞,采用专用的补模连接板,然后通过补模连接件用钢楔与相邻的墙体大模板钢背带连接成一整体。补模施工如图17所示。模板安装及底部支撑加固如图18所示。

3.1 施工流程

3.2 关键施工工序

3.2.1 悬挂挂点的预埋

3.2.2 悬臂爬升架体系(承重平台)的吊装和安装

3.2.3 模板体系的支护

-

某核电一期核岛APC壳体外墙通过采用悬臂爬升架体系施工,效果良好。各单元模板体系均按照配模方案严格实施安装,施工过程顺利;砼外观质量良好,无质量缺陷;大模板体系操作简单,吊装安装方便,且周转方便,节省模板板材;模板有足够刚度,且连接强度高,不易发生跑模现象,较好地保证了砼质量。

悬臂爬升模板系统在某三代核电站APC壳墙体施工中的成功应用,为后续在其他类似核电机组上的运用提供了可能,悬臂爬升模板系统能够更好地保证砼的施工质量,合理降低材料消耗,从而降低建造成本,缩短施工工期,具有很好的推广价值。

DownLoad:

DownLoad: