-

在“碳减排、碳中和”的政策背景下,我国现阶段以燃煤火力发电为主体的电力生产结构面临减排难题;另一方面,我国城市化进程中产生大量垃圾和污泥以及农林废弃物等固废[1]。推动固废回收以及资源化利用可以有效实现各类固废的无害化、资源化和减量化处理。2018年能源部和生态化境部发布的《关于燃煤耦合生物质发电技改试点项目建设的通知》中提出在保证机组安全经济运行的条件下,开展燃煤耦合垃圾、污泥等固废燃烧技术改造[2]。

固废种类繁多,包括城市垃圾、有机污泥、生物之类等。不同类别的固废其成分及燃烧后污染物特性有所不同,因此处置过程的污染物需要密切关注[3]。与垃圾直接填埋处置,焚烧可以有效降低温室气体排放[4],焚烧亦明显实现固废的减量化和资源化利用来实现其社会价值和经济价值[5]。以充分利用现有燃煤电站设置为前提,煤电机组耦合固废焚烧技术成为实现我国燃煤机组低碳运行的技术路线之一[6]。燃煤与固体废弃物的掺烧凭借低负荷稳燃、控制污染物生成以及炉内温度场分布可控等优势受到业内专家学者的关注。

-

张世鑫等[7]在掺烧废弃物低负荷稳燃方面进行了研究,结果发现按照一定掺烧比例,燃烧过程中二噁英排放可满足环保要求,灰渣放射性材料使用不受限制。废弃物本身含有热值,对燃煤具有一定的替代作用,但较高的湿度令烟气的含湿量上升,导致焚烧炉出口的烟气流量与灰渣量有所增加[8]。由此可见,燃煤与固体废弃物的掺烧会产生新的问题。

通过分析已开展掺烧固废的燃煤电厂的工艺现状,张晴等[9]发现掺烧物主要来自生活污水处理厂污泥以及各种工业污泥。掺烧污泥会导致烟气中烟尘、重金属、二噁英等污染物排放量及粉煤灰中重金属含量增加,但我国现阶段尚未制定专门的燃煤掺烧废弃物准入条件和大气污染控制标准要求。而且烟气治理普遍沿用电厂原有技术路线,缺乏合理规范引导和技术评估,存在环境风险。一般工业固体废弃物因种类繁多,产量和各组分比例会随时间与地点的变化而产生较大的波动。固废中硫(S)、氯(Cl)的含量,将直接影响焚烧中产生的酸性气体的浓度。因此有必要通过对燃煤掺烧不同固废的电厂开展系统性的污染物监控,严格制定相应的大气污染物排放标准以及不同固废的掺烧方式。

在能源利用固体废弃物热值方面,张佳佳等[10]将城市生活垃圾与烟煤进行干燥粉碎筛选等步骤后进行掺烧研究,通过设置220 ℃、260 ℃和300 ℃ 3种不同温度,为变量进行热重分析和燃烧特性分析。结果发现:城市生活垃圾与烟煤掺混燃烧后,能有效改善烟煤的燃烧特性,提高混合样的燃烧速率,减小质量损失与能量损失,显著提升能量密度和高位热值。徐文静等[11]选取出自宁东某化工企业的气化细渣及粒径约为80 μm的动力原料煤作为原料,进行热重分析研究其掺烧,发现二者掺烧时存在显著协同效应,可使燃烧反应的活化能降低,改进气化细渣的燃烧特性,有效利用气化细渣的热值。

在控制污染物排放方面,王俊等[12]借助数值模拟手段研究了锅炉煤粉掺烧生物质过程中生物质射入位置和生物质颗粒粒径对污染物排放的影响。结果表明:生物质的加入有利于减少NOx排放,且对煤粉的燃尽有一定的促进作用。杨卧龙等[13]阐述了共磨、共管、共燃烧器、独立燃烧器4种生物质与煤粉直接混烧的技术方案并进行对比。研究表明:燃煤与生物质混烧不仅可以在降低投资的情况下耦合发电,提高可再生能源利用量,还极大程度地降低了燃烧的二氧化碳排放量。在一定条件下,燃煤锅炉掺混固废对NOx、重金属、二噁英等污染物的排放产生有利影响,但由于固废种类复杂繁多,会对现有烟气处理设备的运行带来不利影响,这需要对不同类型固废持续开展研究,为燃煤掺混固废技术的完善提供理论指导。

-

对煤粉与固废掺混燃烧技术的评价,可从经济性、技术性和污染物减排方面展开。

-

经济性评价主要考虑投资收益、燃料成本、硬件投资、电费等参数。张世鑫等[14]使用投资与收益的金额对煤与生物质直燃耦合发电技术的经济性进行了评价,计算得出300 MW循环流化床锅炉综合经济效益可达2426万元/a。岑可法等[15]基于发电效率对燃煤耦合垃圾发电技术的经济性评价得出该技术可以使垃圾焚烧发电的效率提升了30%,减少了垃圾处理的成本和运行维护的所需费用。李丞亮等[16]通过计算煤泥掺烧循环流化床机组的燃料成本,得出在不考虑损失费用的情况下,电厂于180~260 MW工况区间内每年可节省637.2万元的燃料费(附录A1)。Glushkov等[17]亦通过燃料成本对煤炭与固废混合燃料用于某燃煤电厂的经济性进行25 a的周期预估评价,掺混能够年均回收7.5~10 Mt的工业和生活固废并产生大约404 GWh电量。虽然对固废进行前处理会增加一部分硬件投资进而提高燃料的使用成本,但通过选择合理的燃料处理技术反而会降低年均燃料总成本[18]。Sahu等[19]对比电站锅炉以低灰分煤掺混25%的城市固废后发电效率接近单独使用高灰分煤粉,同时固废与高灰分和低灰分煤粉进行1∶3的掺混会使得整体标准电费水平(附录A2)低于直接焚烧固废发电25%~30%。这表明燃煤机组掺烧固废可实现对煤粉的部分替代,并通过合理的掺烧比例和锅炉燃烧控制策略进一步降低整体燃料成本。

-

燃烧特性指数、结渣特性、飞灰含碳量和CO排放量可对系统技术性进行描述,其中燃烧特性指数、残余灰量、CO排放量可评估系统的燃烧效率。徐文静等[11]使用燃烧特性指数(附录A3)对煤气化过程中的气化细渣与原料煤的混合燃烧效率进行定量分析,得出随气化细渣比例增大,燃烧特性指数下降但气化细渣中的残余热值得以利用。谢兴旺等[20]分析了质量掺混比与空气系数对煤与生物质混烧技术的燃烧效率的影响,发现质量掺混比增加可使燃烧效率增加,而过量空气系数增加使燃烧效率先下降后上升。Zhang等[21]使用燃烧比评价了碳化固废对无烟煤燃烧的支持作用,发现在500 ℃下,适当的固废添加剂可以降低煤粉的燃烧温度提高燃烧比,促进煤粉的燃烧。

混合燃料的结渣特性可用于评价混合燃料对锅炉受热面的影响。刘贺等[22]使用X射线衍射图谱分析和扫描电镜耦合X射线能谱分析对神华煤与几种典型固体废弃物掺烧的结渣特性进行了评价,结果得出掺烧30%树脂其煤灰仍能保持较好的疏松多孔的特点,少量掺烧其他固废锅炉也可平稳运行。Qi等[23]试验发现准东煤中掺混少量污泥能够形成高熔融点的磷酸盐,会降低尾部受热面的结渣风险。由于固废含有较多的碱金属元素,蒋孟宴等[24]调查了不同烟煤掺混不同比例污泥(掺混比例从0%~100%)后产生的飞灰,结果表明:飞灰与结渣相关的特征温度均随掺烧比例的增加而下降,这增加了飞灰结渣的风险。因此固废中不同成分对混合燃料燃烧后的飞灰特性影响依旧是研究重点。

-

NxO、SOx、二噁英、HCl等有害气体排放量可评估混燃对污染物的生成和排放的控制能力,对系统的功能性进行描述。董长青等[25]以N2O排放量为指标对城市固体废弃物与煤混燃过程的污染物排放量进行了评价,其结果表明:当开始加入固体废弃物时烟气中N2O的浓度迅速降低,可减少污染物排放。慕青林等[26]采用固硫率分析复合尾砂添加剂与煤掺烧的污染物排放量,表明添加尾砂最大能使Ca/S=1.5的钙基固硫剂固硫率提高至69.3%,使SO2排放量减少。Agnieszka等[27]使用SO2和NO排放量对城市废弃物与煤混燃的污染物排放进行了评价,得到燃烧室内压力增加使气体污染物排放显著降低。谢兴旺等[20]以NO和SO2排放量为指标评估煤与生物质混烧技术的污染物排放,结果表明混烧生物质有效的改善了NO和SO2的排放,随着质量掺混比的增加,NO排放浓度和SO2排放浓度均降低。Qin等[28]以NOx、SO2和HCl的排放量对城市固体废弃物与煤矸石在循环流化床燃烧室内混烧技术进行了评价,发现虽然燃烧温度的升高有利于混合燃料的完全燃烧,但会显著增加NOx和SO2的排放,并且随着垃圾掺混比的增加,NOx和HCl排放增加,SO2排放减少。Liang等[29]通过NO,N2O和HCl评价了热处理生活垃圾与煤粉掺混燃烧的可行性,其发现不同比例混合燃料的HCl排放均低于5 ppm。当高温垃圾混合度为30%时,NO和N2O排放浓度于不同温度下均最小且小于煤单独燃烧的排放量。Peng[30]等通过测量城市生活垃圾与煤粉共燃后的多环芳烃的排放测量,得出生活垃圾与煤在共燃过程中发生的协同作用显著抑制了多环芳烃的生成,二者掺混燃烧的多环芳烃毒性远低于其单独燃烧。

-

随着电力行业纳入全国碳减排交易市场,掺混固废替代燃煤的减碳潜力较大。考虑碳税条件下,Lee等[4]对比发现600 MW的循环流化床锅炉混烧生物质产生的电厂内部收益率7.5%,仍高于纯煤粉发电7%。范翼麟等[31]以掺混10%生物质为主评估了电厂的经济性,其结论指出碳税条件下的掺混需要基于生物质来源以及地区特点,且国内上涨的碳税价格将有利推动混烧技术的应用。

-

按照我国当前主要电站锅炉类型主要为煤粉炉和循环流化床,通过电站锅炉处理固废的主要方式可以分为直接掺混和间接掺混;由于碳捕集技术的发展和碳减排的要求,煤粉与固废在富氧条件下的掺混燃烧也是目前的一个发展方向。

-

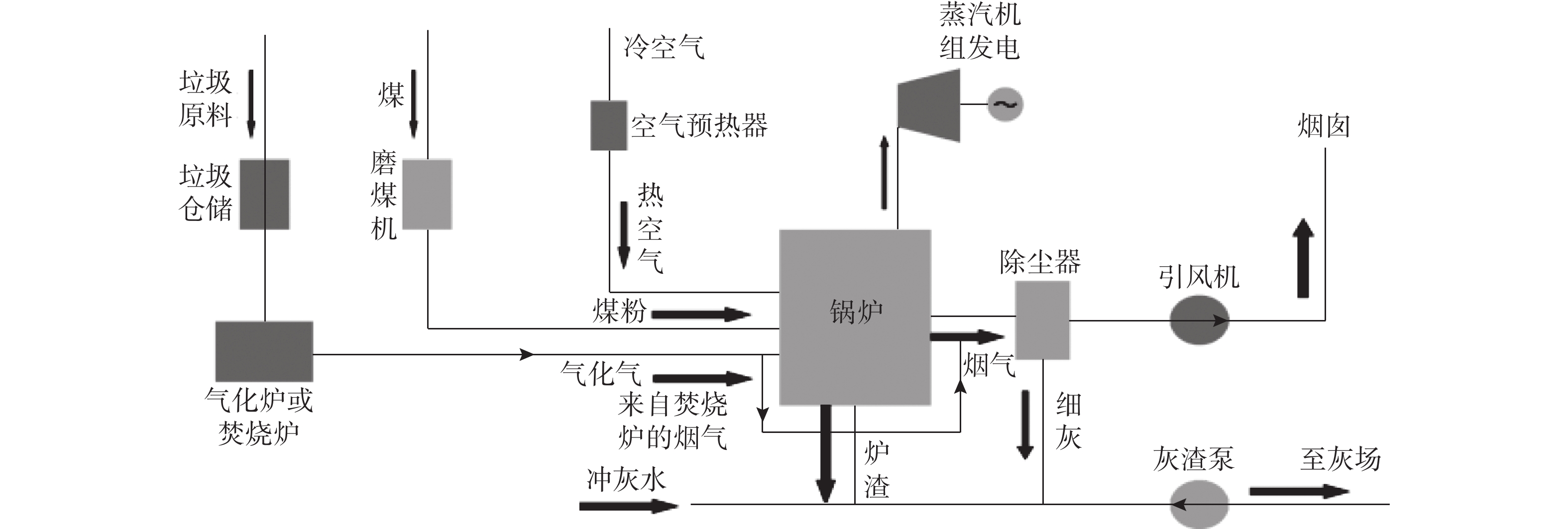

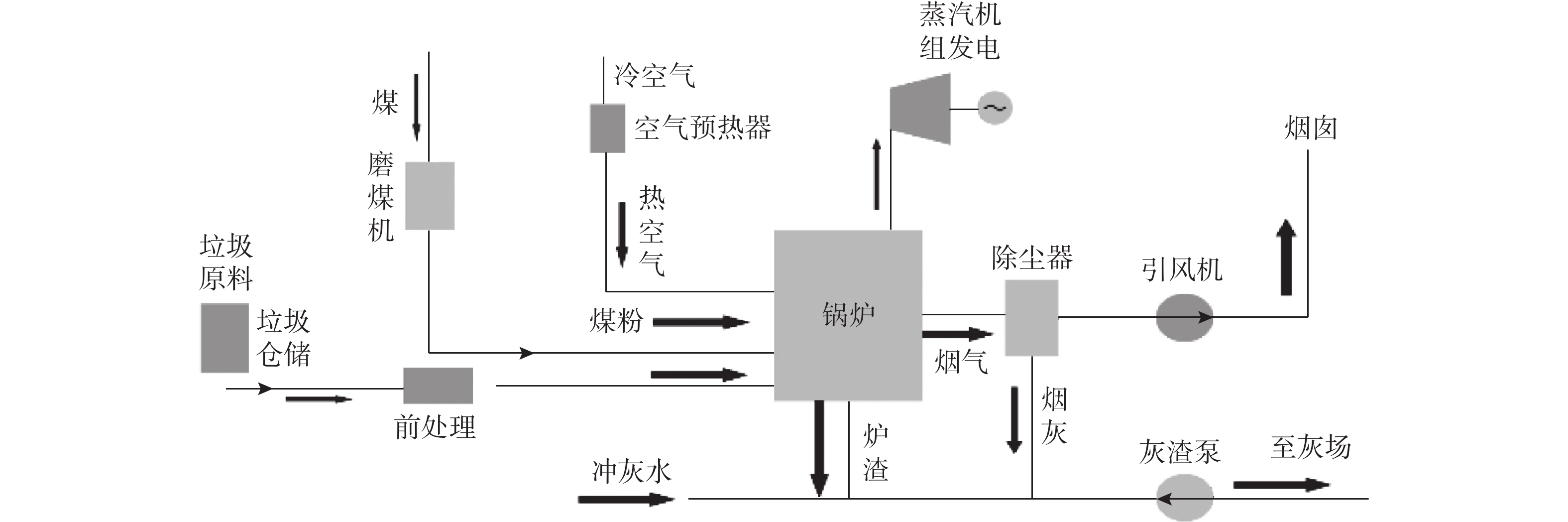

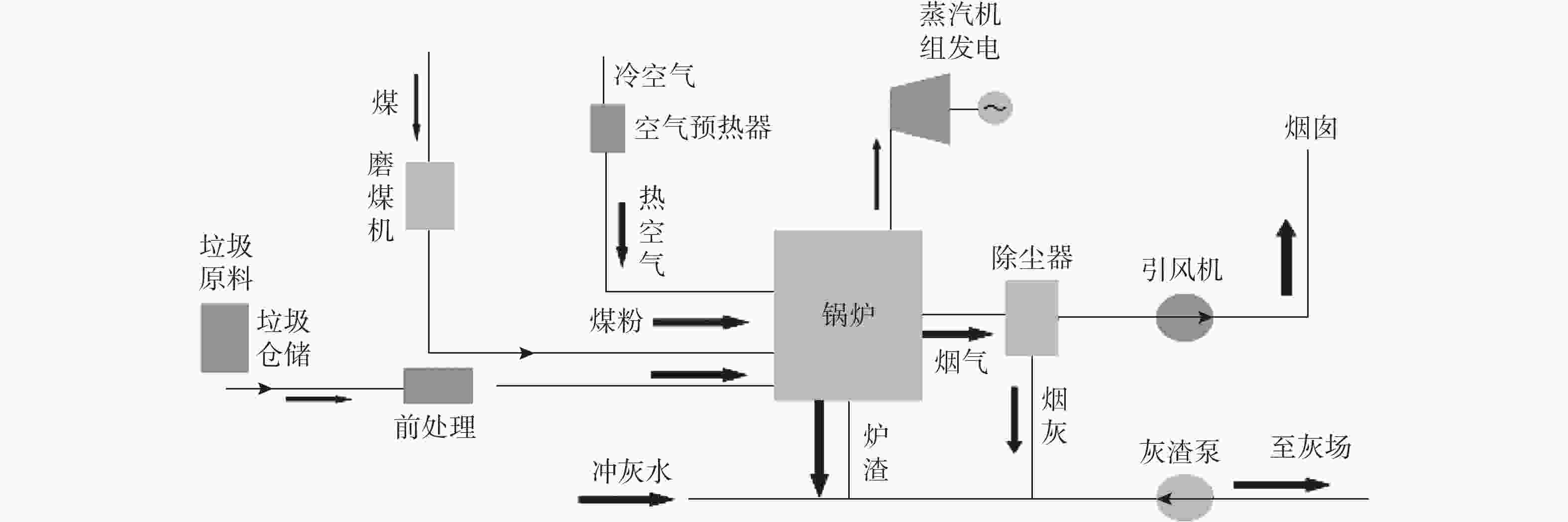

直接掺混是先将固废按照电厂锅炉的进料要求进行前处理,再送入炉膛与煤粉混合燃烧的方式,如图1所示。直接掺混技术也与电站锅炉类型有关。

-

杨占斌[32]采用煤粉炉协同处置固体废物采用的技术路线,见图1。该技术能够同时实现烟气选择性催化还原法脱硝、五室静电除尘和脱硫除尘的一体化装置加装在省煤器后,并对入炉燃料及煤粉炉的各个排放节点进行取样分析,结果发现在1 000~1 450 ℃时,铅镉锌砷4种重金属挥发率都能达到99.9%以上且氯化物更容易挥发;当温度达到1 150 ℃或者1 300 ℃以上,4种重金属的挥发率接近100%,这表明重金属主要存在于飞灰和烟气中;苯和氯乙烯的热降解率在1 000 ℃以上在较短的时间可以达到99.9%,如此可认为在煤粉炉的底灰中有机物残留量极小。由于污泥焚烧后产生的大量的飞灰,会对锅炉受热面有很大的影响,因此合理的掺烧比例保证经济性同时兼顾性能优化,通过在100 MW煤粉炉的试验研究,肖海平等[33]认为当掺烧污泥与煤粉比例为1∶9时,能够实现最佳配比。

-

流化床因其燃料适用性和燃料粒径分布范围广的特点,成为目前实现高比例固废混合掺烧的可行技术[34]。固废的燃料特定主要表现为高水和低热值,因此保证煤粉与固废掺混燃烧时的稳定性是必要条件。张世鑫等[14]采用低压连续气力输送工艺,将经过破碎处理的生物质、固废送至流化床锅炉返料口。生物质或固废由此处进入锅炉后与大量循环灰及床料剧烈混合被加热进而开始燃烧。曹通等[35]通过对循环流化床内不同污泥掺混比研究认为,污泥小于7%的掺混比不会影响炉内燃烧的稳定性,当超过该值时,就需要调整一二次配比等运行参数。柯希玮等[36]基于数值模拟对330 MW电站流化床掺烧污泥性能开展全面研究,发现在不同锅炉负荷条件下,10%以内的污泥掺混比例对大型电站流化床锅炉的整体性能影响较小。王晓磊等[37]在300 MW循环流化床锅炉机组中以一定比例掺烧生物质和不同固体废弃物共计850 t/d(其中生物质200 t/d、固废400 t/d、污泥200 t/d、RDF 50 t/d),并保证掺烧比例不超过总燃料的30%。即便如此,所掺烧的固废量已与1座小型垃圾电厂的处理量相当。表明流化床锅炉在燃煤掺烧固废技术上的较强适应性和可行性。

-

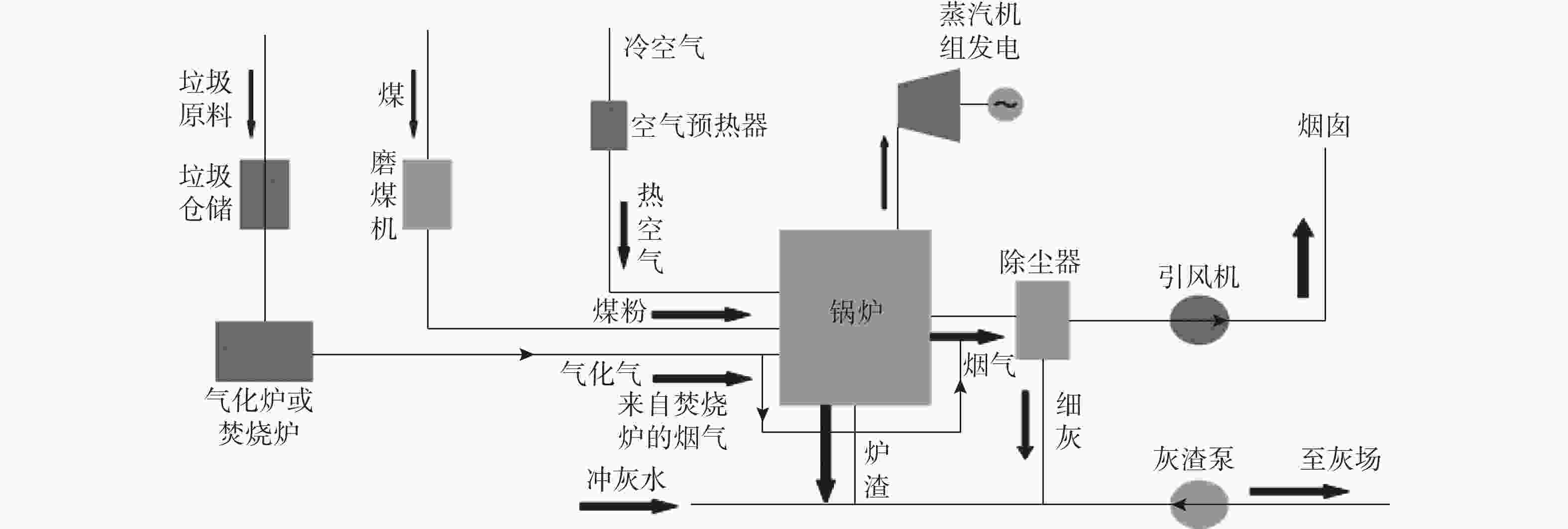

间接掺混的方式指固废首先通过气化成为可燃气体,再通入锅炉与煤粉混合燃烧或者焚烧后的烟气与锅炉燃煤烟气进入锅炉的尾部受热面换热,如图2所示。Pan等[38]评估了面向660 MW燃煤锅炉与固废等离子体气化耦合的系统,在以保证燃煤锅炉保持原有发电量的前提下,每年通过固废气化的发电量可以达到16.12 MW。Zhang等[39]基于热力学评估将生物质气化与现有火电锅炉的间接耦合形式,得出在不改变锅炉结构时能够降低锅炉低负荷运行条件下有利于降低NOx和SOx的排放,但需要对耦合系统设置合理的过量空气系数来保证锅炉效率。将固废单独处置变为气化气或烟气虽然可以降低有害组分对现有燃煤锅炉部件的影响,但该方法需要合理设置气化或焚烧单元以及气体处理装置,同时对燃烧器做出优化设计,需要较大的前期硬件投资。

-

富氧燃烧锅炉中通常采用烟气再循环的手段,一方面,可以作为控制炉膛燃烧温度的手段[40],另一方面,循环烟气中高浓度CO2亦可作为气化剂参与到固废的气化过程。张啸天等[41]基于50 kW流化床研究发现,O2/CO2气氛下煤中掺混生物质后的N转换率要低于常规空气气氛燃烧。龚振等[42]研究了富氧燃烧条件煤矸石与生物质混烧产物中SOx的分布规律,其发现加入玉米秸秆会导致CO燃烧不充分,而在富氧条件下增加秸秆的比例有利于降低SOx和NOx的生成。Bhuiyan等[43]基于CFD对550 MW电站锅炉的富氧燃烧模拟表明,生物质混合比例的增加会降低燃烧温度,同时增加飞灰中的未燃尽碳,因此有必要对锅炉结构如燃烧器做出一定的优化。Liu等[44]在10 kW增压富氧流化床反应器中开展生物质掺混试验,结果表明增压可以在掺混比例时维持炉膛内较高的燃烧温度且明显降低烟气中NOx和SOx的比例,并且使得飞灰表面孔隙增多,有利于降低碳的未燃尽率。虽然富氧燃烧可以实现CO2的富集与捕集,但是需要以工业尺度富氧燃烧技术的推广和应用为基础。

-

1)燃煤掺混固废在一定条件下能够降低NOx、重金属、二噁英等污染物的排放,但固废组分变化较大且与燃煤有很大不同,会对现有烟气处理设备的运行带来不利影响,进而影响燃烧后污染物的排放,因此持续开展燃煤掺烧固废的研究很有必要,这也有助于制定专门的燃煤掺烧废弃物准入条件和大气污染控制标准要求。

2)通过对煤粉的替代和回收固废中的能量,燃煤掺烧固废可以降低燃煤机组的燃料成本,但是需要考虑对固废的前处理投入对整体成本的影响;由于固废中不同成分和元素比例与燃煤差别较大,为避免二者混合后飞灰特性变化对燃煤锅炉的稳定运行产生不利影响,对于燃煤掺混固废燃料后飞灰性质研究依旧会是重点;合理的掺混比及添加剂能够有效降低固废焚烧后的有害气体污染物排放,并且燃煤机组合理掺混固废也是降低其碳排放总量的有效方式。

3)在燃煤直接掺混固废的技术对比中,流化床锅炉燃料适应性好的特点有利于降低固废在前处理环节的投入;间接掺混虽然可以在不改变锅炉结构条件下实现固废的能量回收,但至少需要增加固废热处理系统。随着循环流化床技术在我国燃煤电站中的推广应用和富氧燃烧技术的发展,基于循环流化床的燃煤直接掺混固废技术将成为实现煤电减排以及固废资源化回收的发展方向。

-

A1. 燃料成本

${S}_{1}={C}_{\mathrm{f}\mathrm{u}\mathrm{e}\mathrm{l}}{B}_{\mathrm{f}\mathrm{u}\mathrm{e}\mathrm{l}}$ [16]$$ {S}_{1}={C}_{\mathrm{f}\mathrm{u}\mathrm{e}\mathrm{l}}{B}_{\mathrm{f}\mathrm{u}\mathrm{e}\mathrm{l}} $$ (1) 式中:

$ {S}_{1} $ ——燃料成本($);$ {C}_{\mathrm{f}\mathrm{u}\mathrm{e}\mathrm{l}} $ ——单位燃料成本($/t);$ {B}_{\mathrm{f}\mathrm{u}\mathrm{e}\mathrm{l}} $ ——燃料燃烧量(t)。A2. 标准化发电费用[19]

LCOE=ACC×总运行和维修费用/净发电量

$$ {\rm{ACC}}={\rm{TC}}\times {\rm{CRF}} $$ (2) 式中:

TC ——总投资;

CRF ——资金回报率,文献中选用0.086。

A3. 综合燃烧特性指数[11]

$$ S=\dfrac{{\left(\dfrac{{\rm{d}}\omega }{{\rm{d}}t}\right)}_{\mathrm{m}\mathrm{a}\mathrm{x}}\cdot {\left(\dfrac{{\rm{d}}\omega }{{\rm{d}}t}\right)}_{\mathrm{m}\mathrm{e}\mathrm{a}\mathrm{n}}}{{\theta }_{\mathrm{i}}^{2}\cdot {\theta }_{\mathrm{h}}^{}} $$ (3) 式中:

$ \mathrm{S} $ ——综合燃烧特性指数($ {\text{%}}^{2}\cdot({\mathrm{m}\mathrm{i}\mathrm{n}}^{2}·$ ℃3)−1);$ {\theta }_{\mathrm{h}}^{} $ ——燃尽温度(℃);$ {\theta }_{\mathrm{i}}^{} $ ——着火温度(℃);${\left(\dfrac{{\rm{d}}\omega }{{\rm{d}}t}\right)}_{\mathrm{m}\mathrm{a}\mathrm{x}}$ ——最大燃烧速率($ \mathrm{\%}/\mathrm{m}\mathrm{i}\mathrm{n} $ );${\left(\dfrac{{\rm{d}}\omega }{{\rm{d}}t}\right)}_{\mathrm{m}\mathrm{e}\mathrm{a}\mathrm{n}}$ ——平衡失重速率($ \mathrm{\%}/\mathrm{m}\mathrm{i}\mathrm{n} $ )。

Research Progress on Key Technologies for Coupled Combustion of Coal and Solid Waste in Coal-Fired Unit

doi: 10.16516/j.gedi.issn2095-8676.2023.02.006

- Received Date: 2022-06-16

- Rev Recd Date: 2022-11-28

- Available Online: 2023-03-13

- Publish Date: 2023-03-25

-

Key words:

- pollutant emission /

- economic evaluation /

- carbon emission /

- direct co-combustion /

- indirect co-combustion /

- oxygen-enriched combustion

Abstract:

| Citation: | YAN Xuefen, XUE Shaoyang, ZHAO Yulin, XUE Liuyu, HOU Xinjie, XU Hongpeng. Research Progress on Key Technologies for Coupled Combustion of Coal and Solid Waste in Coal-Fired Unit[J]. SOUTHERN ENERGY CONSTRUCTION, 2023, 10(2): 39-47. doi: 10.16516/j.gedi.issn2095-8676.2023.02.006 |

DownLoad:

DownLoad: