-

习近平总书记强调构建以新能源为主体的新型电力系统,明确了我国能源电力转型发展的方向[1-2]。电力系统中风能、太阳能等新能源的比例不断增加,高占比可再生能源、高占比电力电子装置的特征将更加明显[3]。间歇性、波动性新能源并入新型电力系统时引起电网电能质量波动、负载失衡等问题[4-6],储能电站的应用可增强电力系统灵活性、适应性,为用户提供安全可靠的电源[7-9]。目前,应用于电力领域的新型储能装置多采用磷酸铁锂电池技术路线[10-12]。然而,以磷酸铁锂电池局部过热、过充过放为代表的热失控极易诱发连锁火灾、爆炸,并且电池内部电解液燃烧剧烈,蔓延速度快,严重威胁储能电站的安全[13-15]。因此,解决磷酸铁锂电池局部热失控的预警问题成为推动新型电力系统构建的迫切需求[16-18]。

然而目前用于储能电站热失控预警的方法存在以下问题:(1)磷酸铁锂电池的管理系统过分依赖价格高昂的传感器,难以有效地在MW级储能电站中大规模普及传感器;(2)传统的传感器布置需要相应电路单元配套应用,而大量有源电路单元的串接会影响磷酸铁锂电池的绝缘性能,威胁储能电站的绝缘安全;(3)传统电池单体缓变内短路、荷电状态、健康状态、剩余寿命等状态基于运行的历史数据及相关特征量进行估计,但数据庞大,且其中热失控阶段前期状态的数据样本占比少,导致算法计算精度有限;(4)算法精确性依赖于大量实际机器学习的训练次数,经济成本偏高,难以有效实现大规模在线监控。

针对上述问题,为提高储能电站安全稳定性,推动新型电力系统大规模储能技术的发展,降低热失控预警成本,亟需探索新的研究思路。变色龙适应外界环境变化而改变自身相应颜色的现象,引起国内外专家学者广泛关注[19-21]。受此启发,智能变色材料中的热致变色材料[22-24],可为实现磷酸铁锂电池单元局部过热的动态预警提供一种新策略。在此思路下,文章构筑一种用于储能电站热失控预警的热敏涂层。首先,实验制备了热致变色微胶囊,并研究了热敏微胶囊的微观结构、化学成分和热稳定性。其次,以环氧树脂为基体,在内部掺杂热敏微胶囊构筑成复合绝缘涂层,并验证复合绝缘涂层良好的电气性能。最后,通过对复合绝缘涂层进行温度梯度升温实验,验证了其优良的热敏特性,对复合材料进行热老化测试,验证其长期耐老化性能。研究表明可在磷酸铁锂电池组外绝缘层上刷层较薄的热敏涂层,以实现温度场的可视表征,实时反馈电池组状态,提高热失控预警效率,降低技术成本。

-

文章中的实验所用材料:双酚A(BPA),6'-(二乙氨基)-1',2'-苯并芴(F-red)和1-十八烷醇均购自上海阿拉丁公司。苯乙烯马来酸酐共聚物(SMA-820)和三乙醇胺购自Sigma-Aldrich公司。甲醛溶液、三聚氰胺、乙酸、氢氧化钠、柠檬酸、环氧树脂(E-51)、4-甲基六氢苯酐、2,4,6-三(二甲氨基甲基)苯酚和去离子水均购自上海麦克林公司。

用扫描电子显微镜(Quattro S,美国赛默飞世尔)观测热敏微胶囊形貌。采用粒度粒形图像分析仪(QICPIC/L02-OM,德国新帕泰克)测试样品的粒径及其分布。使用傅里叶变换红外光谱仪(Nicolet iS50,美国赛默飞世尔)对热敏微胶囊进行结构组成分析。使用热重分析仪(NETZSCH STA 449 F5/F3 Jupiter,德国耐驰)对于热敏微胶囊的热稳定性进行分析。使用宽频介电谱仪(德国Novocontrol GmbH)测量复合绝缘涂层在室温下的介电常数与介电损耗,工频交流击穿试验平台测量复合绝缘涂层的绝缘强度。

-

热敏微胶囊选择以F-red、BPA、十八烷醇作为热致变色体系,其中F-red为成色剂、BPA为显色剂、十八烷醇为有机溶剂。热致变色的颜色转换由F-red的分子结构决定,即F-red中内酯环的打开和闭合[22]。这种结构变化热敏微胶囊在可见光内的发射和吸收光谱发生变化,从而呈现不同颜色的现象。在室温时F-red与BPA两者相接触,微胶囊呈现红色,颜色鲜明;而在高温时(60 ℃以上)F-red与BPA两者相分离,微胶囊呈现白色(或无色),颜色变化分辨度高。同时,十八烷醇的作用是通过自身固液相变特性控制促进F-red和BPA两者间的接触和分离。热敏微胶囊的制备过程总结如下。

热敏微胶囊的制备过程总结如下。首先,将0.25 g F-red、0.5 g BPA和10 g十八烷醇在85 ℃的恒温水浴中机械缓慢搅拌约20 min,作为油相。同时,将适量的苯乙烯马来酸酐共聚物和NaOH加入去离子中,在55 ℃水浴中磁力搅拌40 min,作为水相。然后将油相缓慢倾倒在水相中,在75 ℃水浴中快速机械搅拌约20 min形成水包油(O/W)体系,同时,将柠檬酸水溶液用移液器缓慢滴加到上述混合体系中,将整体的pH值调整到5.5~6。其次,将适量配比的甲醛溶液与三聚氰胺溶解在去离子水中,并在40 ℃的恒温水浴中机械搅拌40 min。用移液器缓慢滴加适量三乙醇胺溶液,调整溶液pH值达到9,从而获得三聚氰胺−甲醛(MF)预聚物。最后,将适量制备好的MF预聚物缓慢滴加到上述水包油体系的烧杯中,保持75 ℃水浴加热,接着使用移液器将柠檬酸水溶液缓慢滴加到上述混合物中,将pH值调整到4~4.5,维持水浴75℃加热2 h。然后缓慢滴加NaOH溶液,直至混合溶液呈中性。维持水浴加热30 min,再将制备好的微胶囊静置,过滤,洗涤3~5次,最后放置在阴凉处干燥保存。

-

首先称取100份E51环氧树脂、86份4-甲基六氢苯酐(作为固化剂)、2份2,4,6-三(二甲氨基甲基)苯酚催化剂(作为促进剂)于烧杯中混合。在65 ℃恒温下机械搅拌15 min后加入适量制备好的热敏微胶囊继续搅拌15 min。混合均匀后,放入真空干燥箱中真空处理,充分去除环氧树脂基体内部的杂质气泡。将脱气后的复合材料缓慢倾倒入定制的方形金属模具中(外35 mm×35 mm×1 mm,内25 mm×25 mm×1 mm)。然后,将上述复合材料放置到干燥箱中进行梯度升温固化(90 ℃加热2.5 h,110 ℃加热2.5 h)。交联固化完成后,将样品冷却至室温,随后进行脱模处理,取出复合材料样品并使用75%乙醇溶液擦拭,放置阴凉处保存。文章将制备得到复合材料作为实验测试中的热敏涂层样品,其中掺杂热敏微胶囊的质量分数ω分别设置为0.00%、0.25%、0.50%、0.75%和1.00%。

-

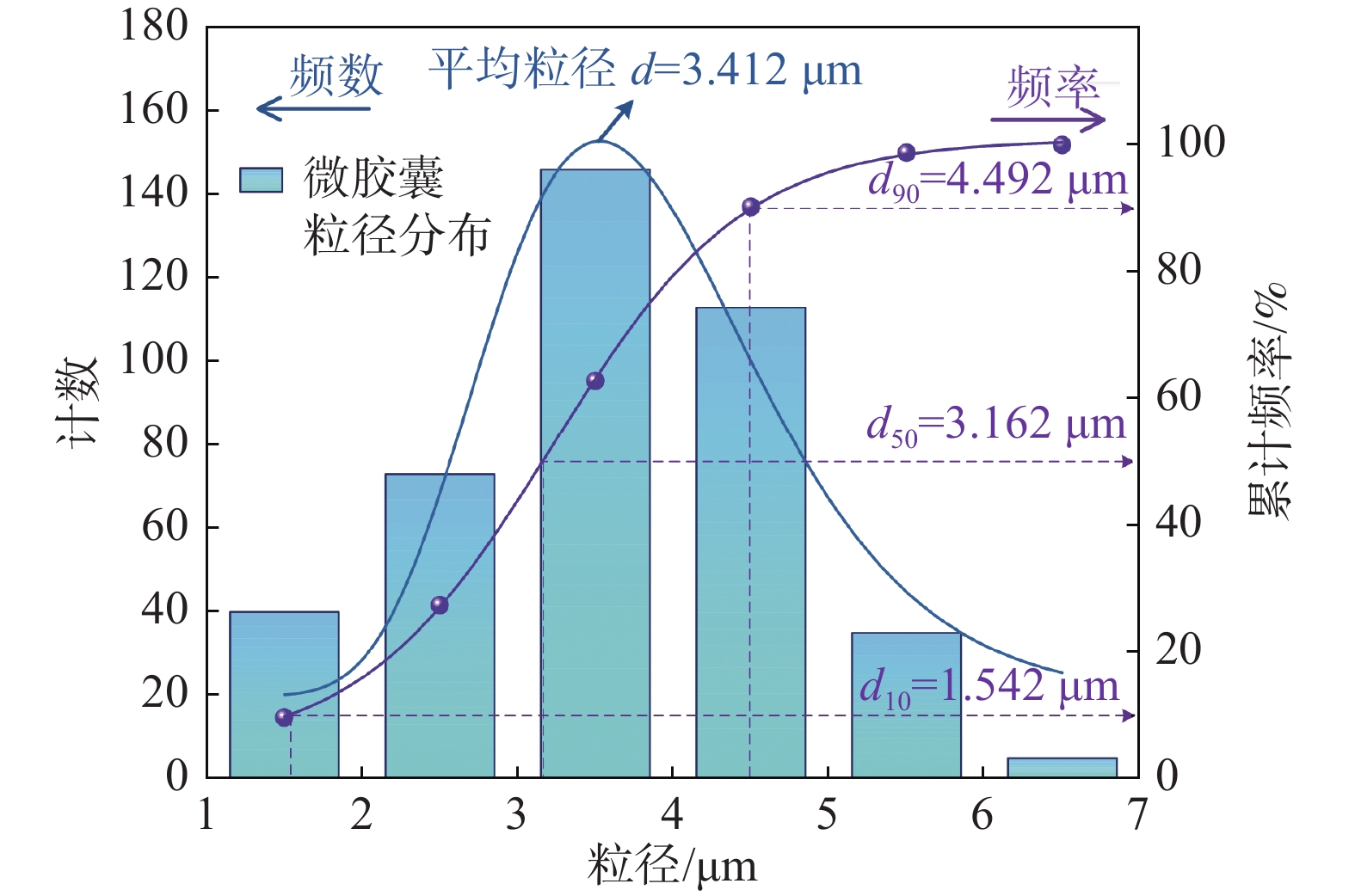

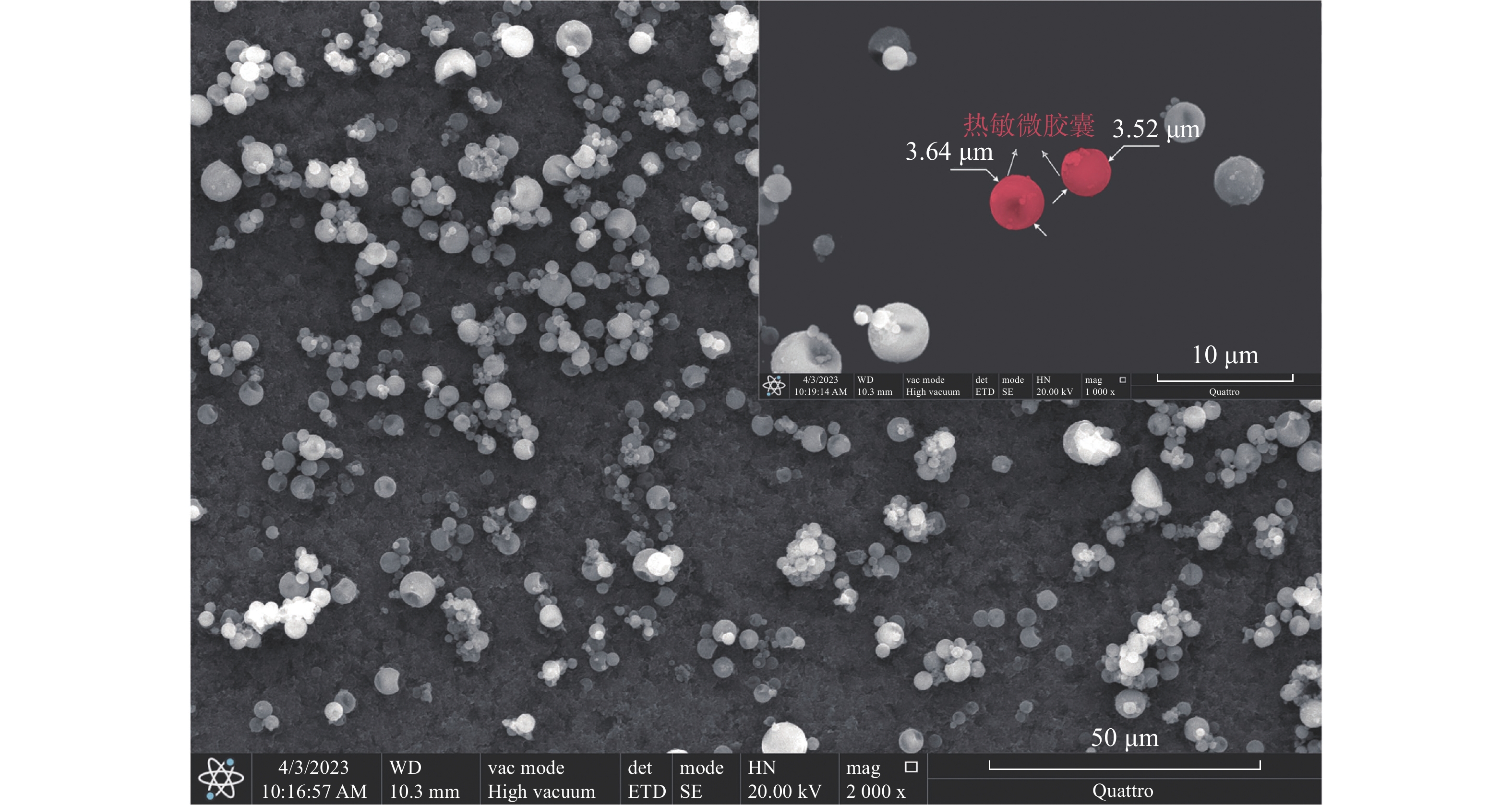

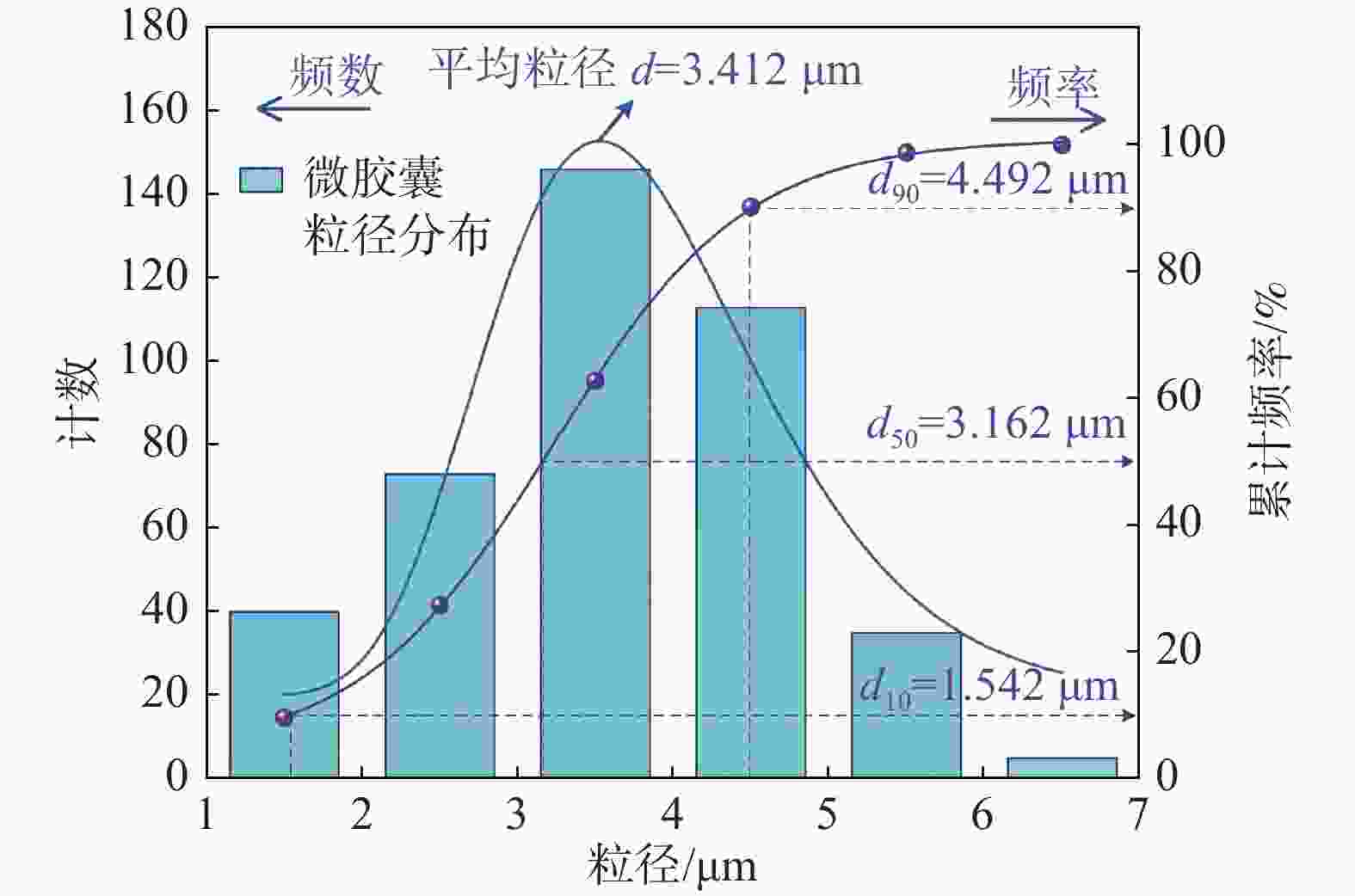

扫描电子显微镜(Scanning Electron Microscope,SEM)观测热敏微胶囊的形貌如图1所示。微胶囊的微观形态类似圆球形,大小均一。粒度粒形图像分析仪得到微胶囊的粒径分布如图2所示,微胶囊粒径分布近似呈现正态分布,粒径累计频率80%集中在1.542~4.492 μm范围内,统计得到制备的热敏微胶囊的平均粒径为3.712 μm,与图1扫描电子显微镜中观测得到的粒径分布情况保持一致。

-

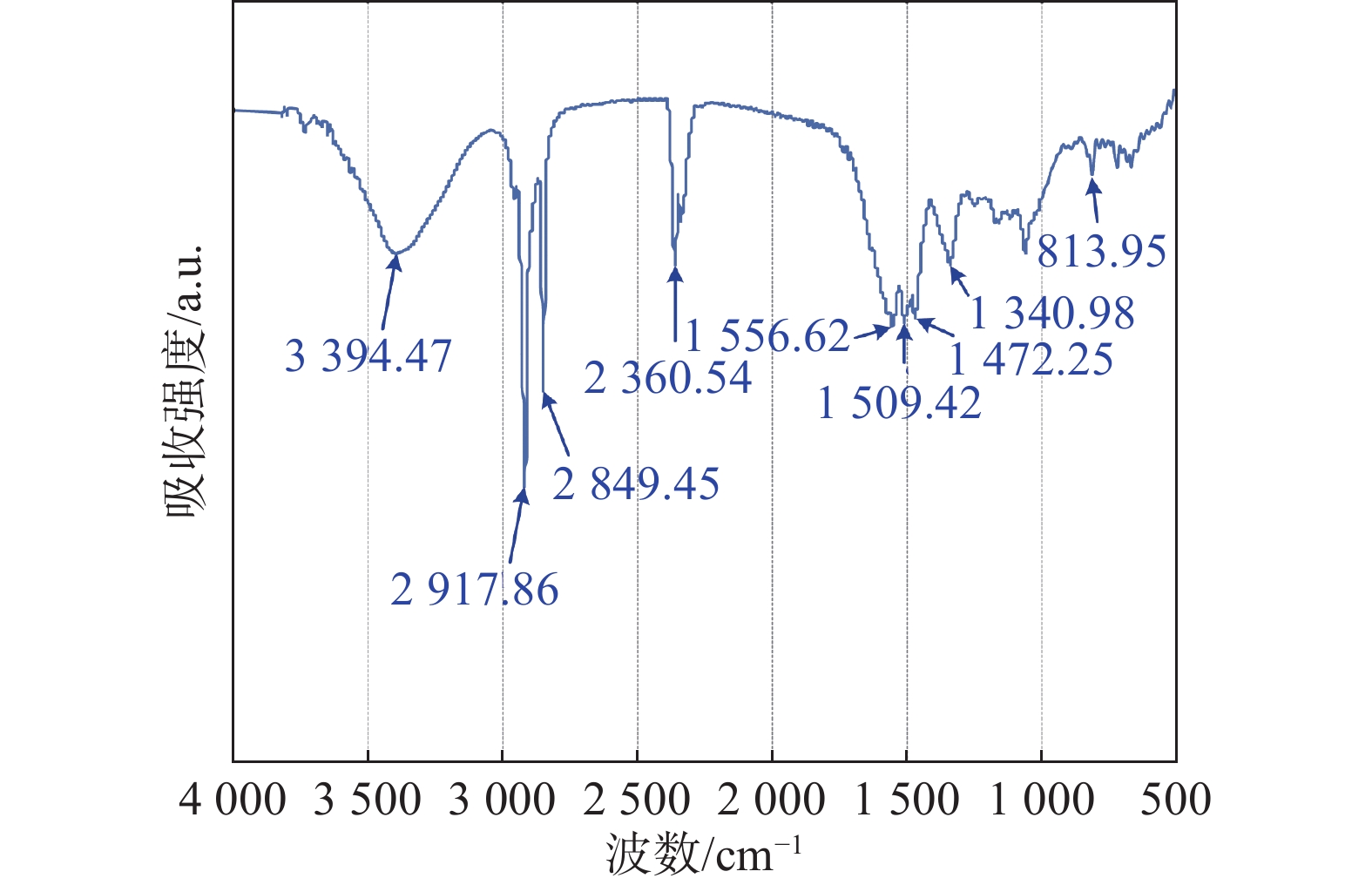

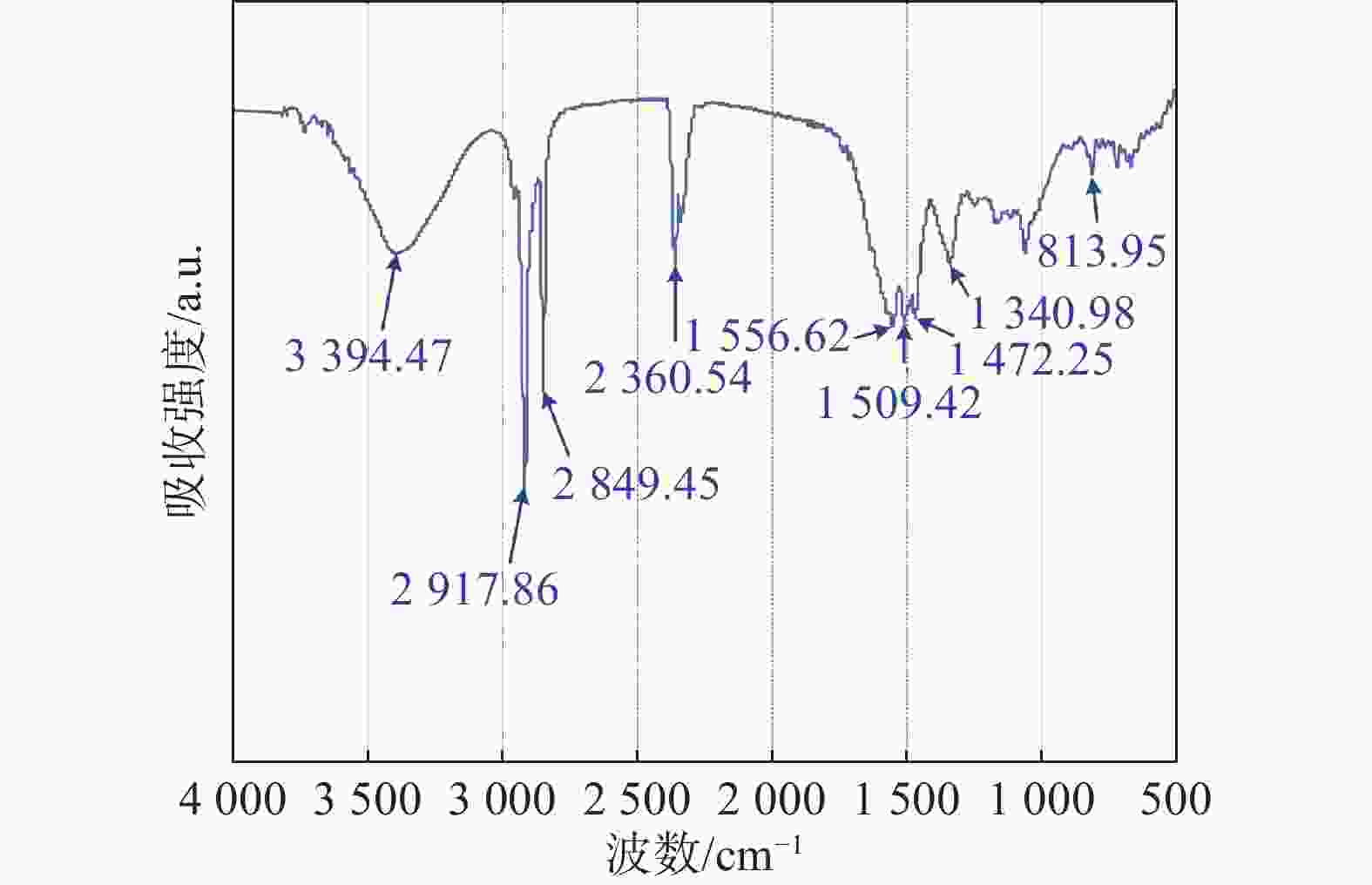

由图3微胶囊的傅里叶变换红外光谱(Fourier Transform Infrared,FTIR)可知,波数3394.47 cm−1处是N—H和O—H基团重叠在一起的伸缩振动吸收峰;波数2917.86 cm−1、2849.45 cm−1和 2360.54 cm−1处是C—H的伸缩振动吸收峰。波数1556.62 cm−1和1509.42 cm−1处的特征吸收峰代表中—C=N—的伸缩振动吸收峰以及芳香环的骨架振动;1472.25 cm−1处是苯环上C—H面外弯曲振动吸收峰,表明微胶囊中含有热致变色核心材料。波数1340.98 cm−1和813.95 cm−1处代表MF树脂三嗪环上C—N伸缩振动吸收峰以及环的骨架振动吸收峰,表明MF树脂包覆了热致变色材料。此外,在描述醛类的光谱中,1740~1720 cm−1范围内没有出现C=O吸收峰,即表示不含自由甲醛,表明合成的热敏微胶囊的壁材为MF树脂,且具有良好的包裹效果。

-

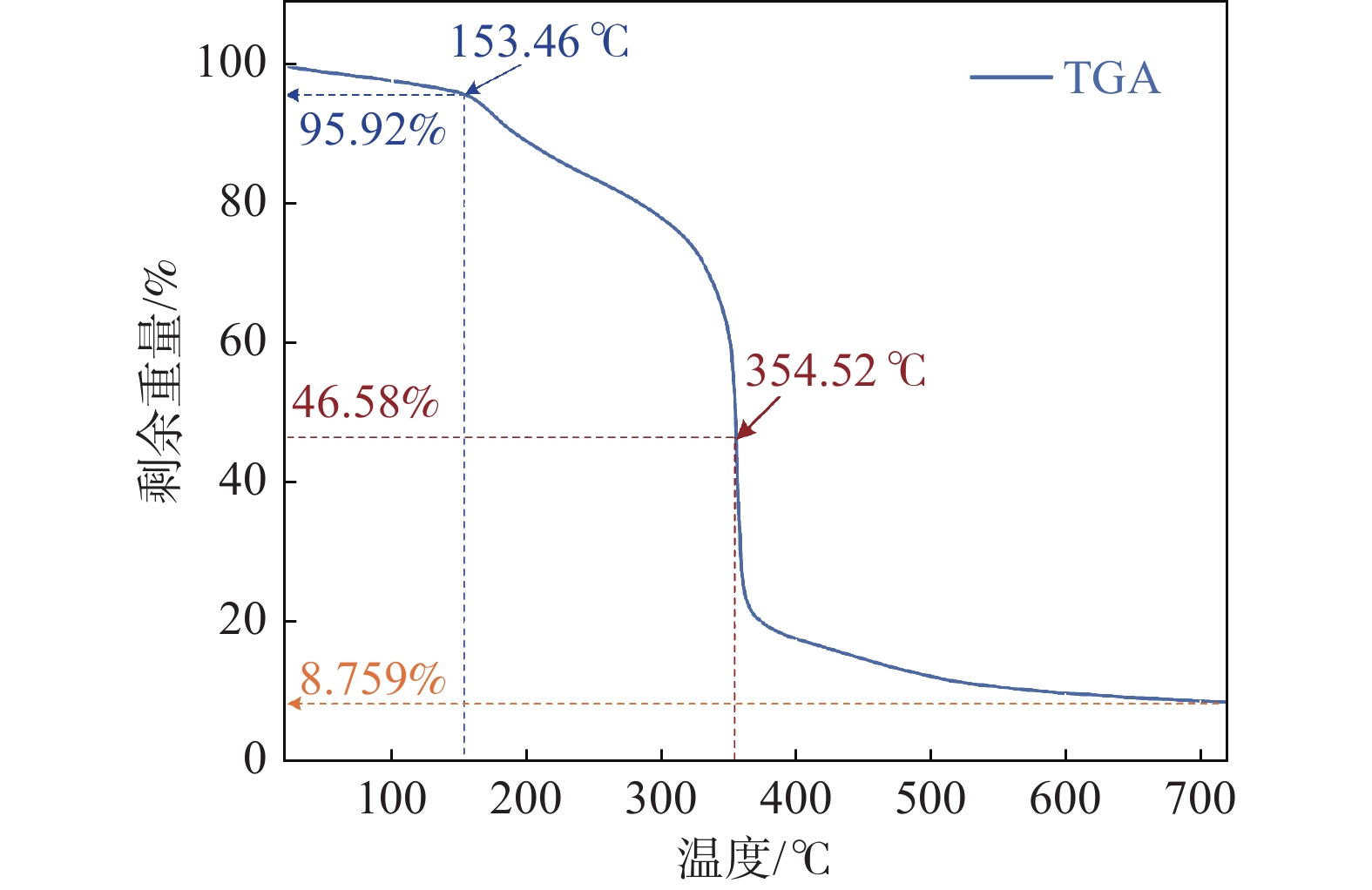

图4所示为热敏微胶囊的热重分析(Thermo Gravimetric Analyzer, TGA)曲线。当样品温度达到153.46 ℃时质量分数损失仅为4.08%,热失重相对有限,这可能是未完全反应的有机物和表面的水分挥发所致[25-26]。随着施加温度的进一步升高,在354.52 ℃附近时开始出现严重的失重,这是因为腔室蒸气压力增加导致微胶囊破裂,微胶囊内部核心材料开始泄漏并发生显著的分解导致重量损失。随着施加温度的继续上升,外壳材料进行降解并被碳化,最终剩余质量逐渐下降到原质量的8.759%。综上所述,热敏微胶囊具有良好的热稳定性,可作为后续环氧树脂高温固化工作的提供基础材料。

-

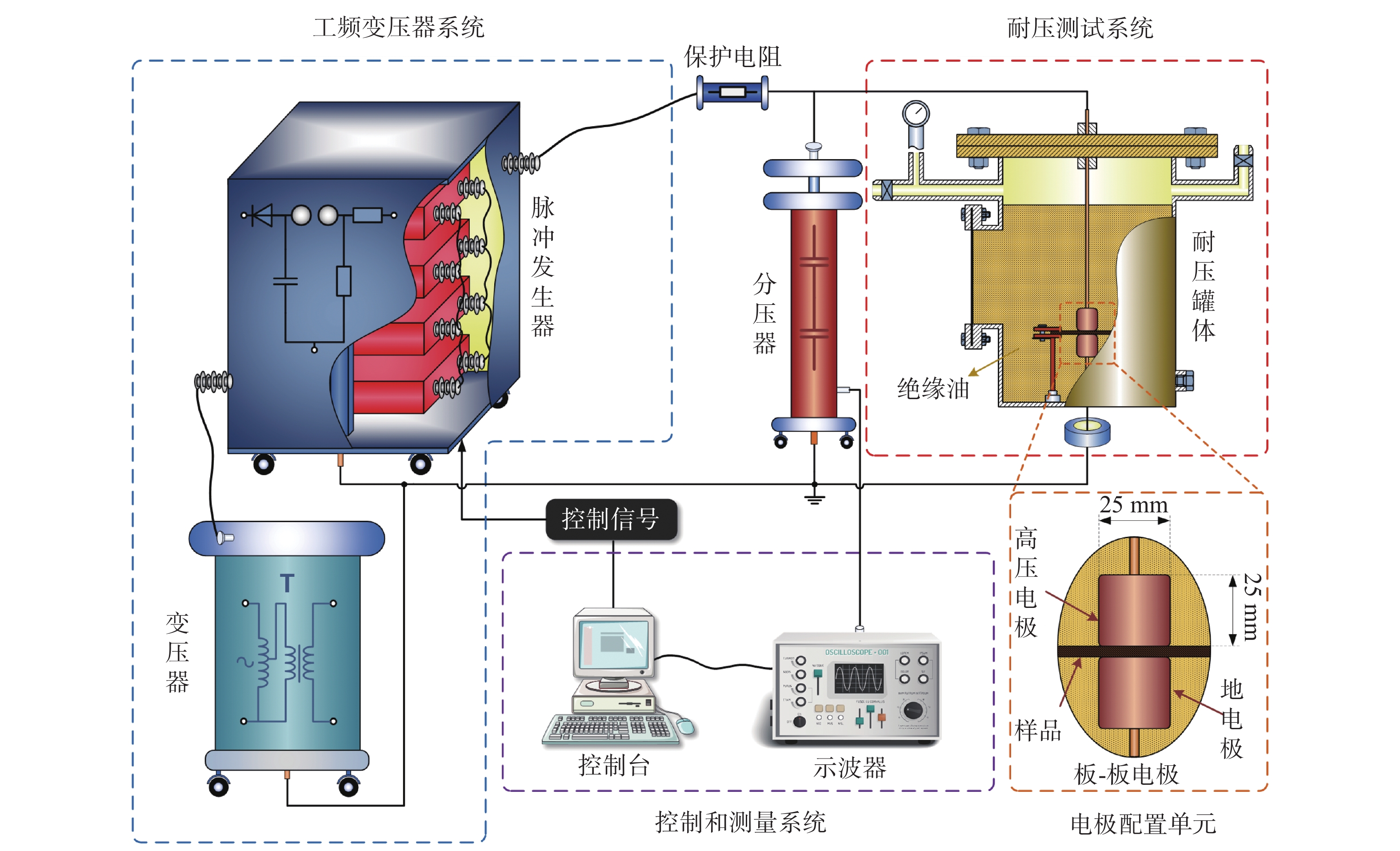

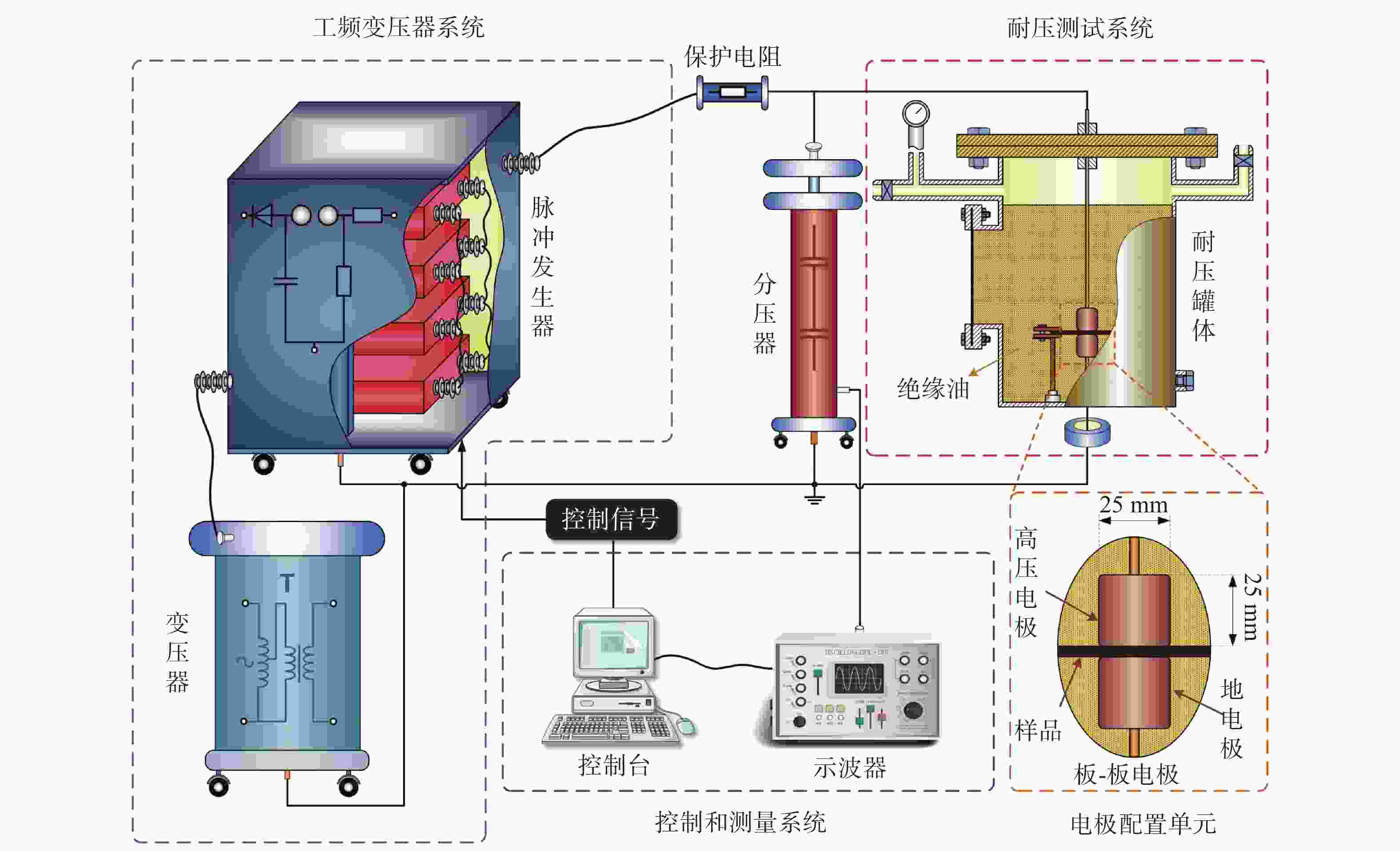

文章采用工频耐压实验平台测量复合涂层样品的绝缘击穿场强(表征绝缘强度),该平台由工频变压器系统、耐压测试系统、控制和测量系统三大部分构成,其具体结构如图5所示。根据GB/T 1408.1-2016标准[27],对样品施加幅值可控的交流电压,为防止试验样品发生沿面闪络,“板−板电极”浸入矿物油中,电压升高速率1 kV/s,样品击穿后静置2 min,所有实验在室温25±5 ℃下进行[28-30]。

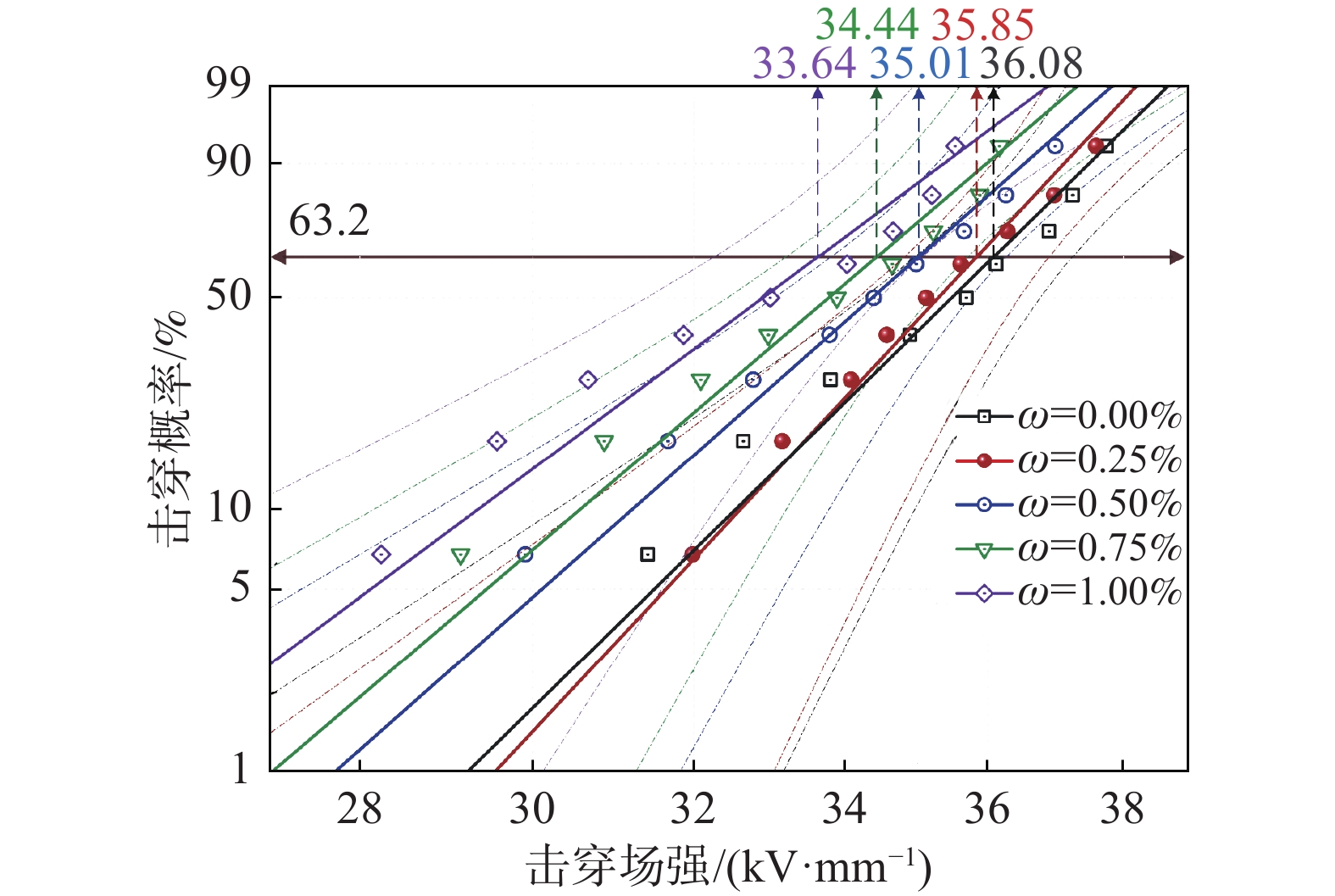

为减小偶然因素产生的试验误差,每组式样进行重复试验9次[31],对样品的击穿电压进行统计,以失效概率63.2%时击穿场强作为特征击穿场强,进行双参数Weibull分布参数计算如下:

$$ P(U) = 1 - \exp \left( { - {{\left( {\frac{U}{\eta }} \right)}^\beta }} \right) \times 100\text{%} $$ (1) 式中:

P(U)——累积概率值(%);

U ——击穿电压场强值(kV/mm);

η ——尺度参数,代表特征击穿场强值(kV/mm);

β ——形状参数,表征数据分散性。

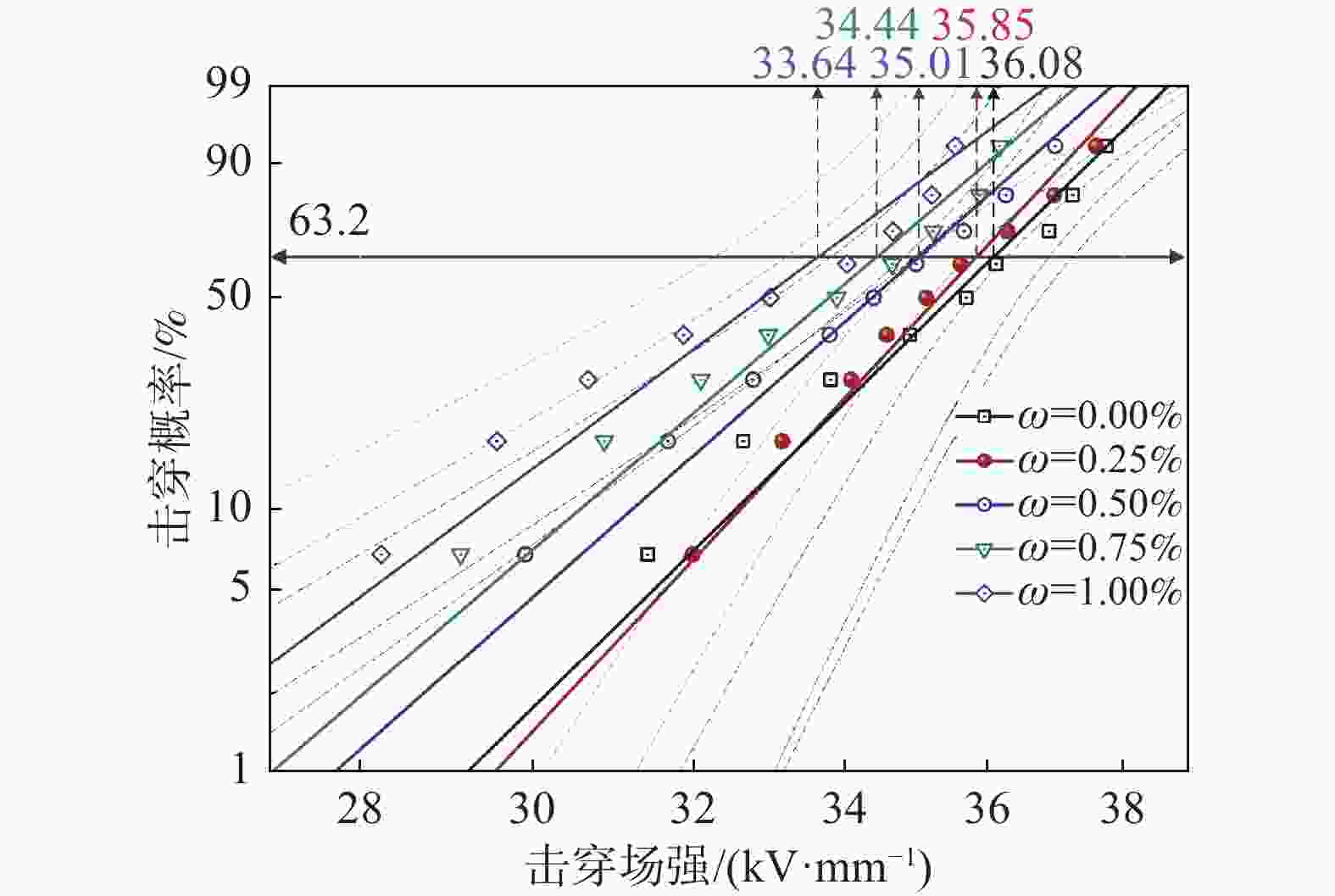

经过耐压测试,掺杂不同质量分数热敏微胶囊的复合涂层的绝缘强度Weibull分布情况如下图6所示。由图6可知,随着热敏微胶囊的掺杂质量分数的增加,复合涂层的绝缘强度随之下降。相较于纯环氧树脂的击穿场强,掺杂质量分数为0.25%热敏微胶囊的复合涂层的击穿场强仅下降0.77%,绝缘强度几乎不变;而掺杂质量分数为1.00%热敏微胶囊的复合涂层的击穿场强下降了6.76%,绝缘强度显著下降。这可能是由于掺杂微胶囊质量分数较小时,微胶囊在环氧树脂基体中分散均匀,导致其MF外壳上的极性基团与环氧分子产生相互渗透的分子链,从而形成互穿网络[32-34],使得绝缘性能保持不变。随着掺杂微胶囊质量分数的增加,微胶囊会在基体中发生团聚情况,且交联过程中引入基体大量内部缺陷,导致复合涂层的整体绝缘击穿强度下降。

-

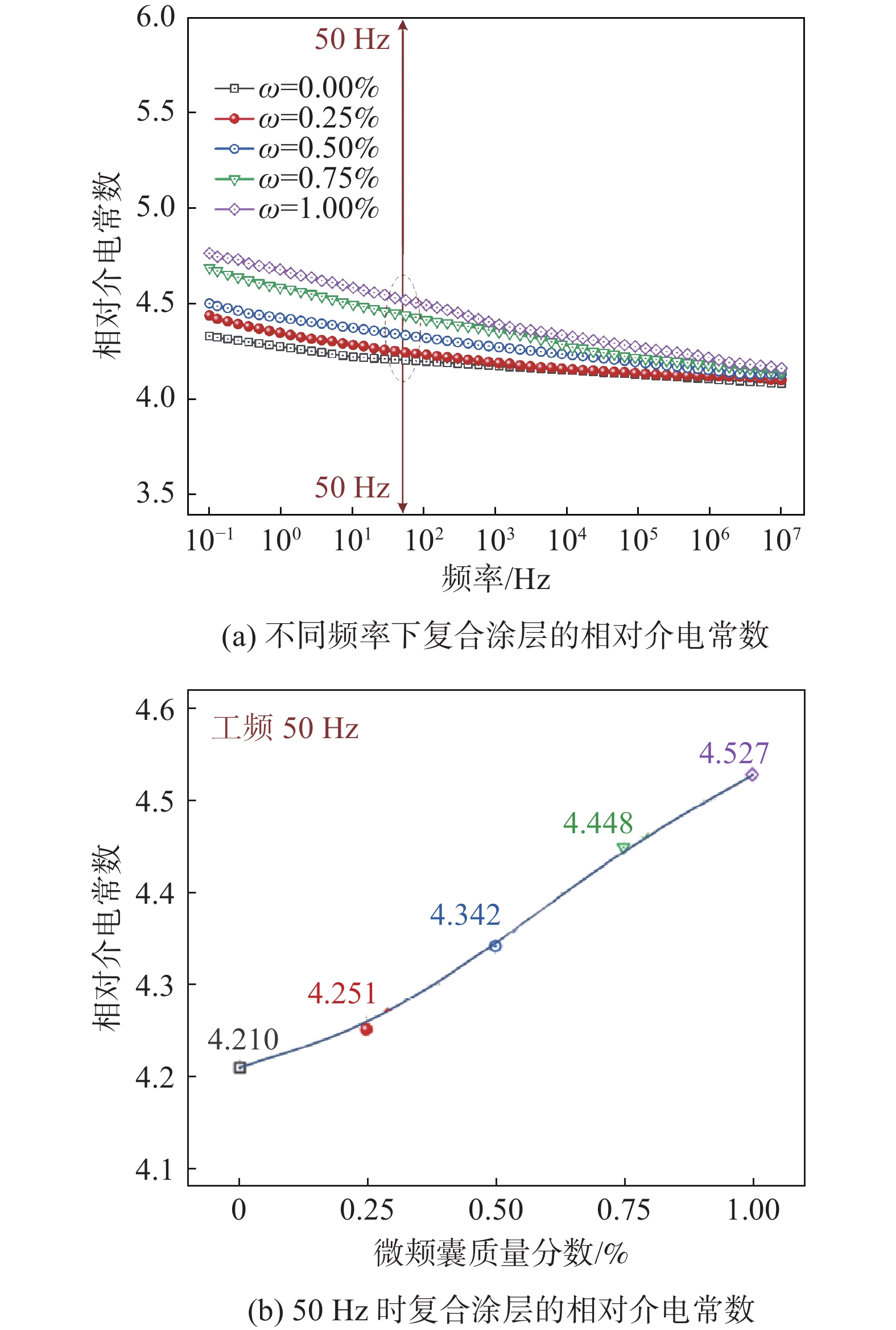

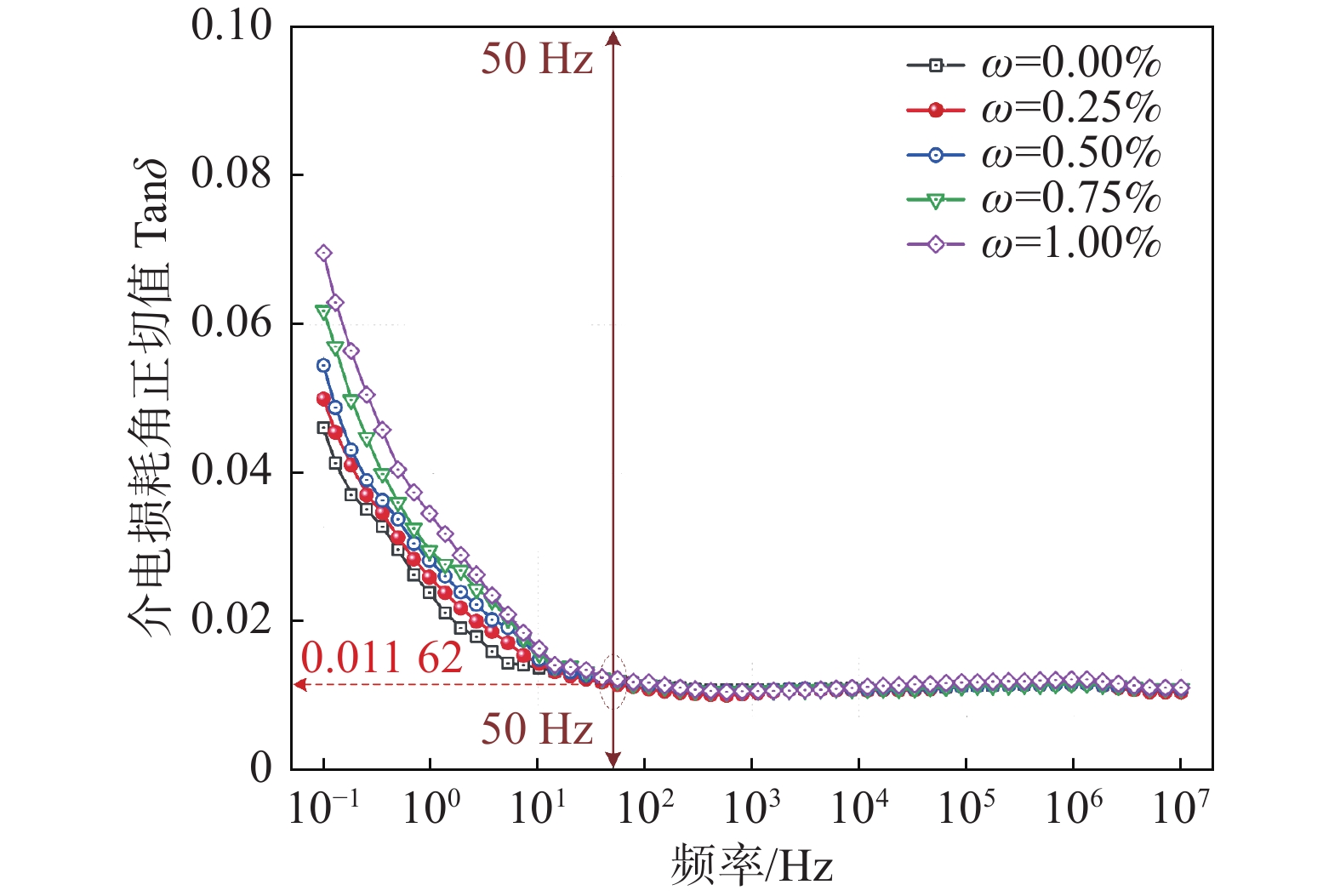

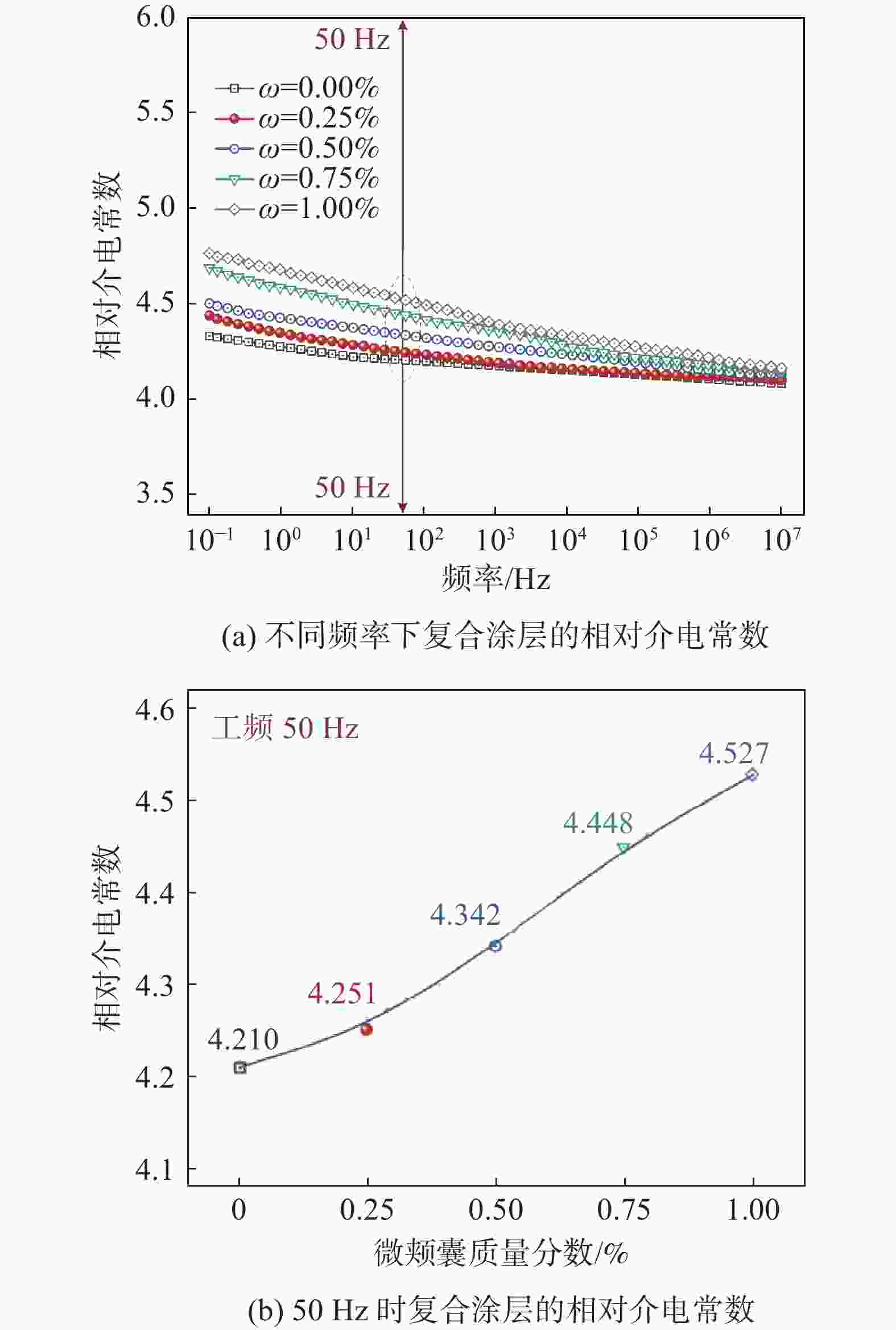

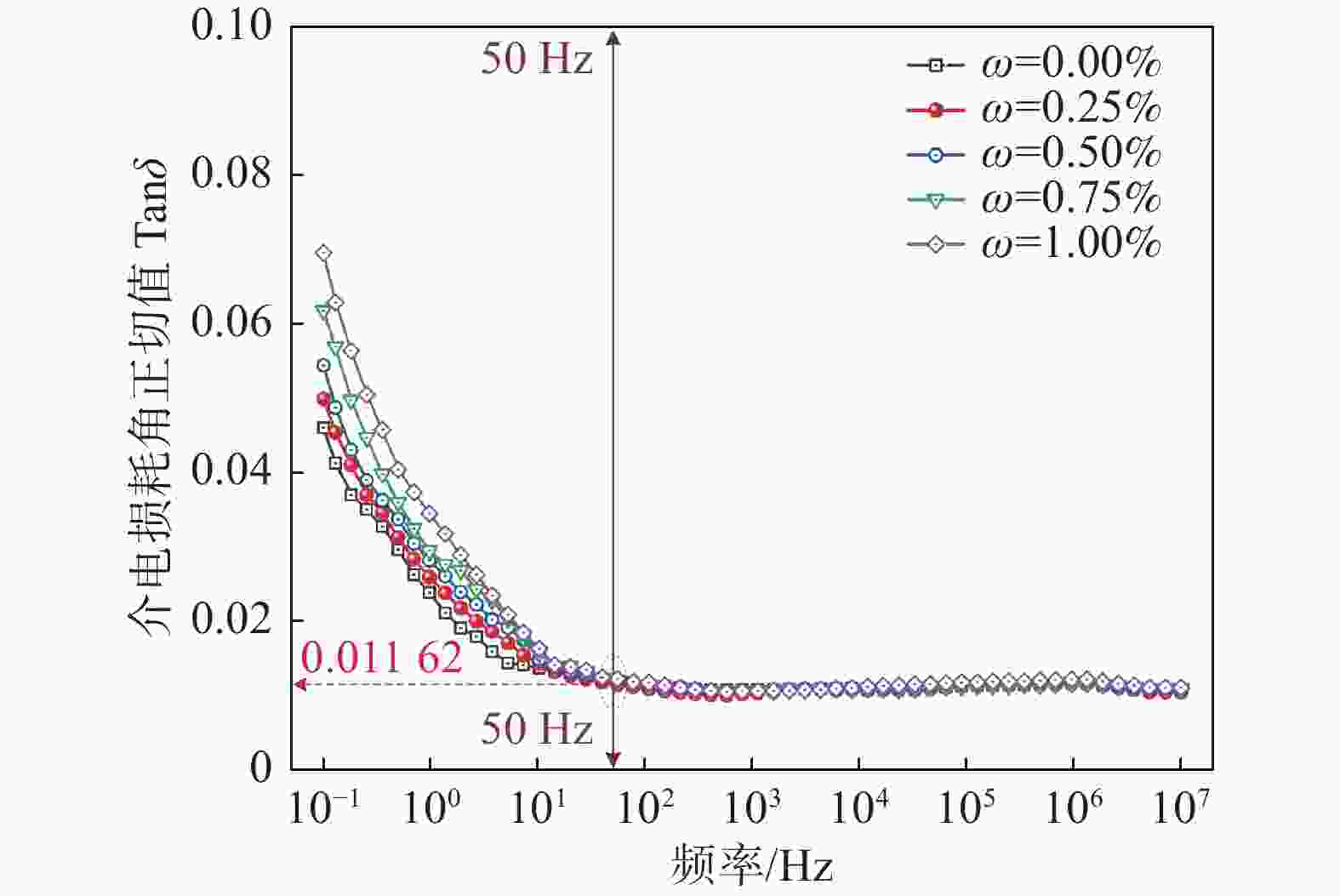

文章采用Novocontrol Concept 80宽频介电谱仪分析复合材料的介电性能。采用标定转换模块进行校准,防止泄漏电流造成测量误差。实验频率设置为10−1~107 Hz,测试环境温度为(25±5) ℃,湿度为(60±3)%RH。测得掺杂微胶囊不同质量分数的复合涂层的相对介电常数和介电损耗角正切值Tanδ分别如图7、图8所示。在测试电压频率为50 Hz时,纯环氧树脂(EP)和掺杂质量分数为0.25%、0.50%、0.75%和1.00%热敏微胶囊的复合涂层的相对介电常数分别为4.210、4.251、4.342、4.448和4.527。

用介电损耗正切值表征介电损耗的大小,在测试电压频率<50 Hz时,随着热敏微胶囊掺杂质量分数的增加,复合涂层的介电损耗越大;在测试电压频率≥50 Hz时,纯环氧树脂(EP)和掺杂质量分数为0.25%、0.50%、0.75%和1.00%热敏微胶囊的复合涂层的介电损耗角的正切值近似一致。在工频50 Hz条件下,掺杂质量分数为0.25%热敏微胶囊的复合涂层介电损耗最小。图7、图8共同表明在微胶囊掺杂质量分数为0.25%时保持了环氧复合涂层的优良介电性能。

-

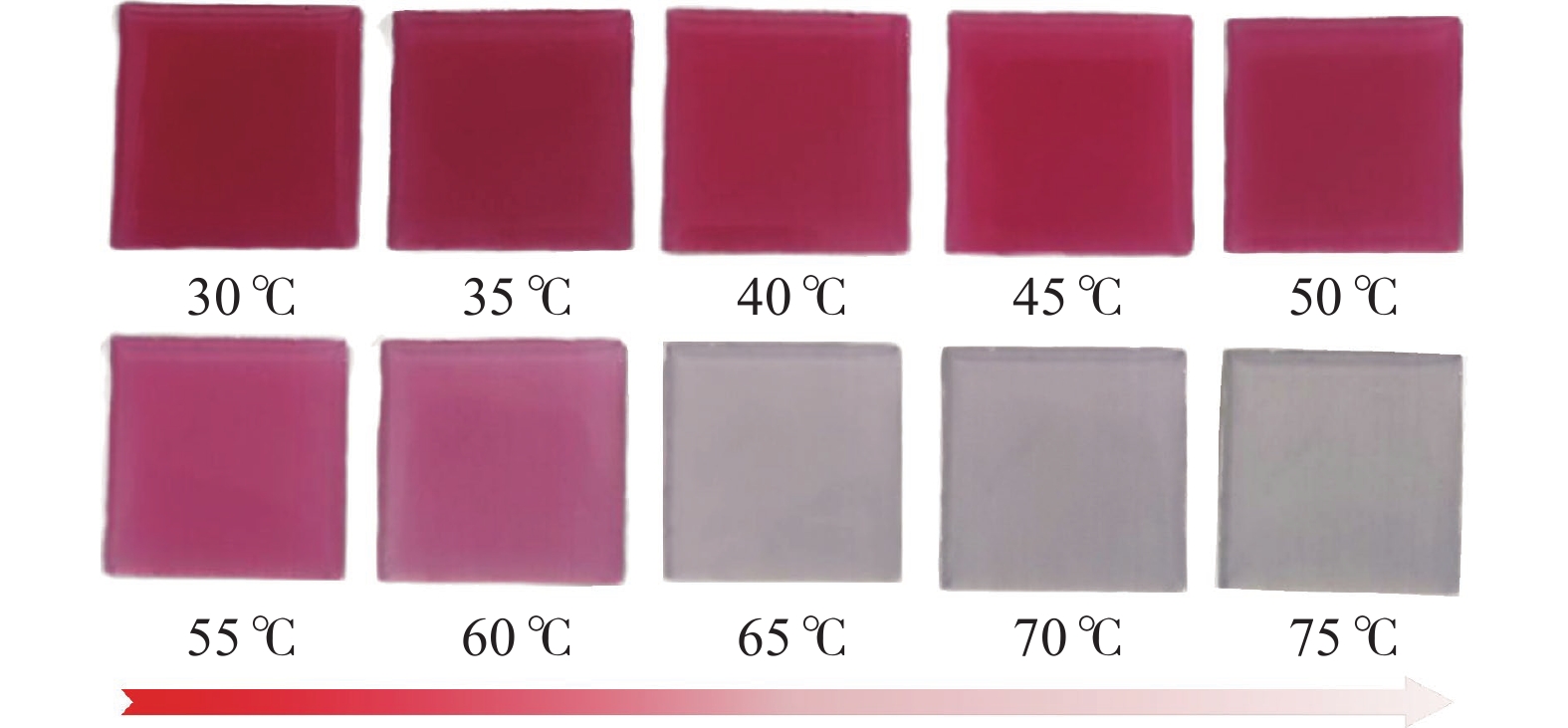

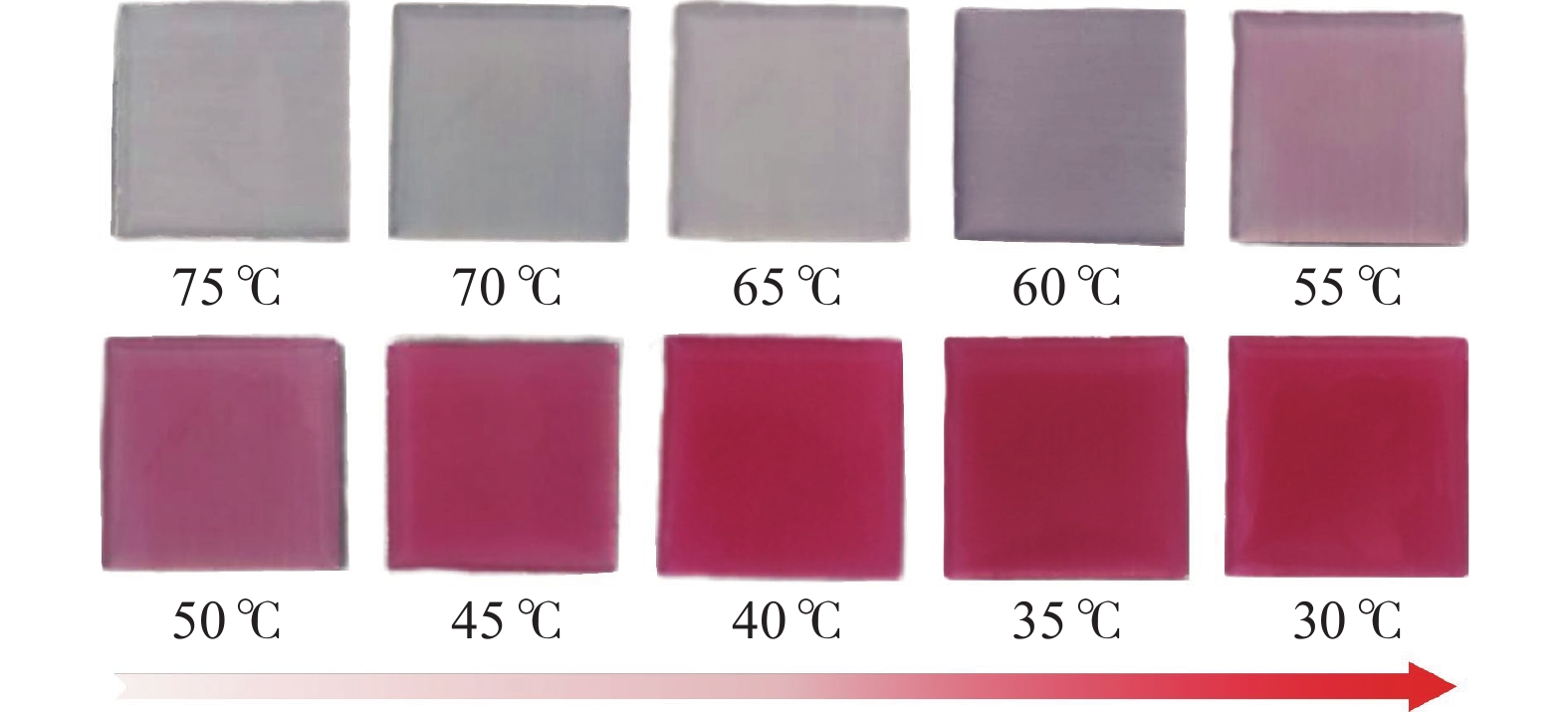

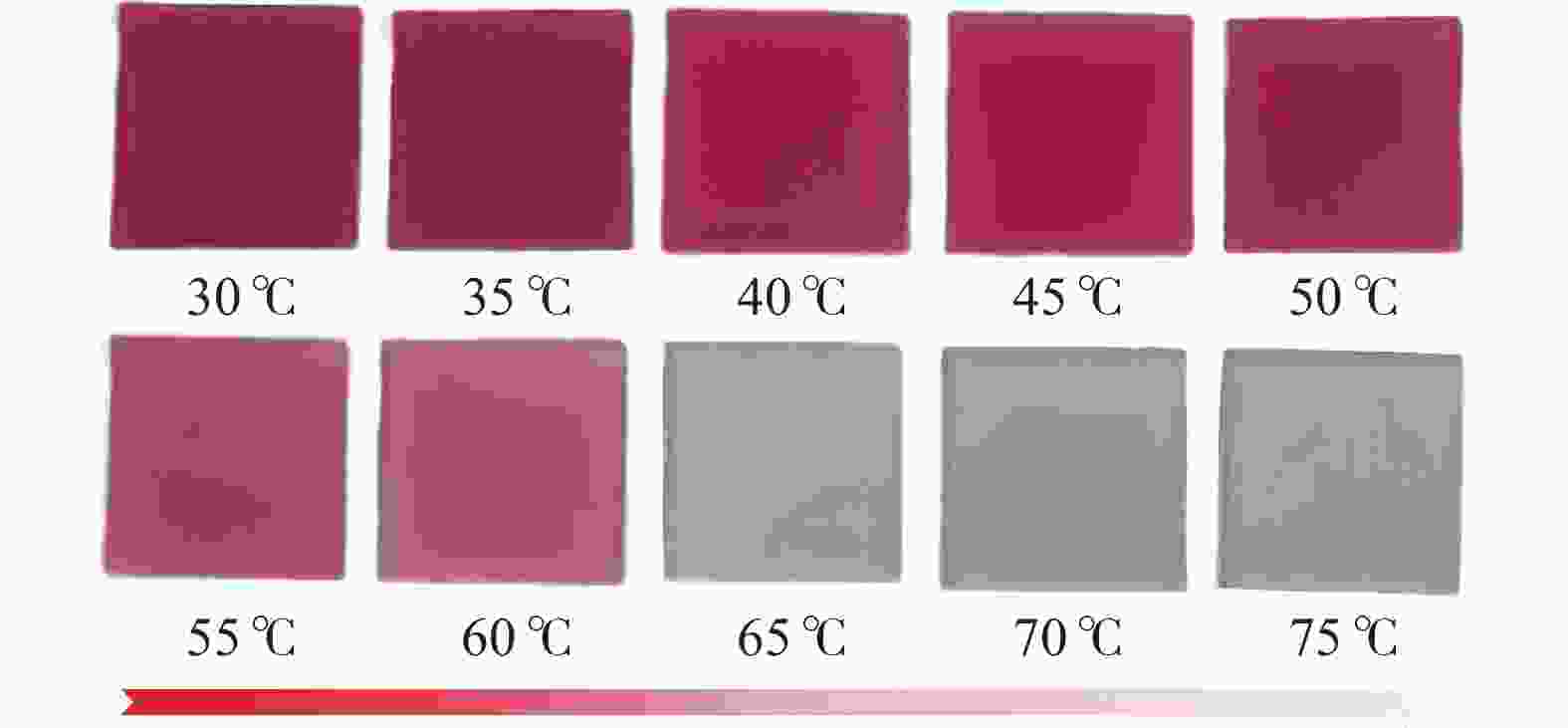

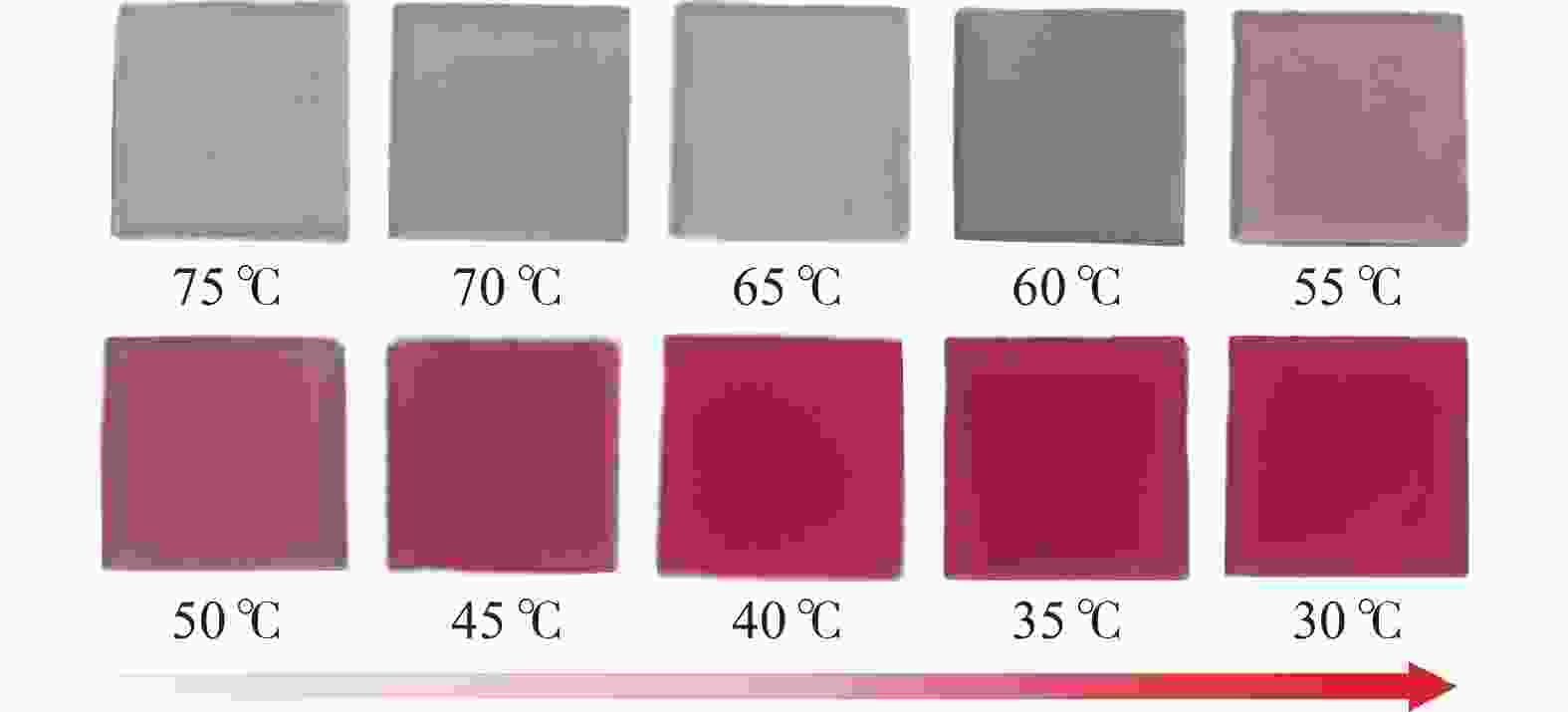

图9、图10分别显示了掺杂质量分数为0.25%热敏微胶囊的复合涂层样品在升温和降温过程中的颜色变化。

从图9中可以看出,复合涂层升温变色过程。受热温度逐渐升高,涂层从红色逐渐变得白色透明,颜色的突变在60~65 ℃之间完成。从图10中可以看出,随着温度的降低,样品颜色逐渐恢复到红色,与加热前相比,颜色几乎没有差别,其颜色的突变同样在60~65 ℃之间完成。反复测试表明,即使在经过多次加热和冷却循环,该样品仍保持热敏变色的特性,即制备的复合涂层拥有可逆的变色能力。

-

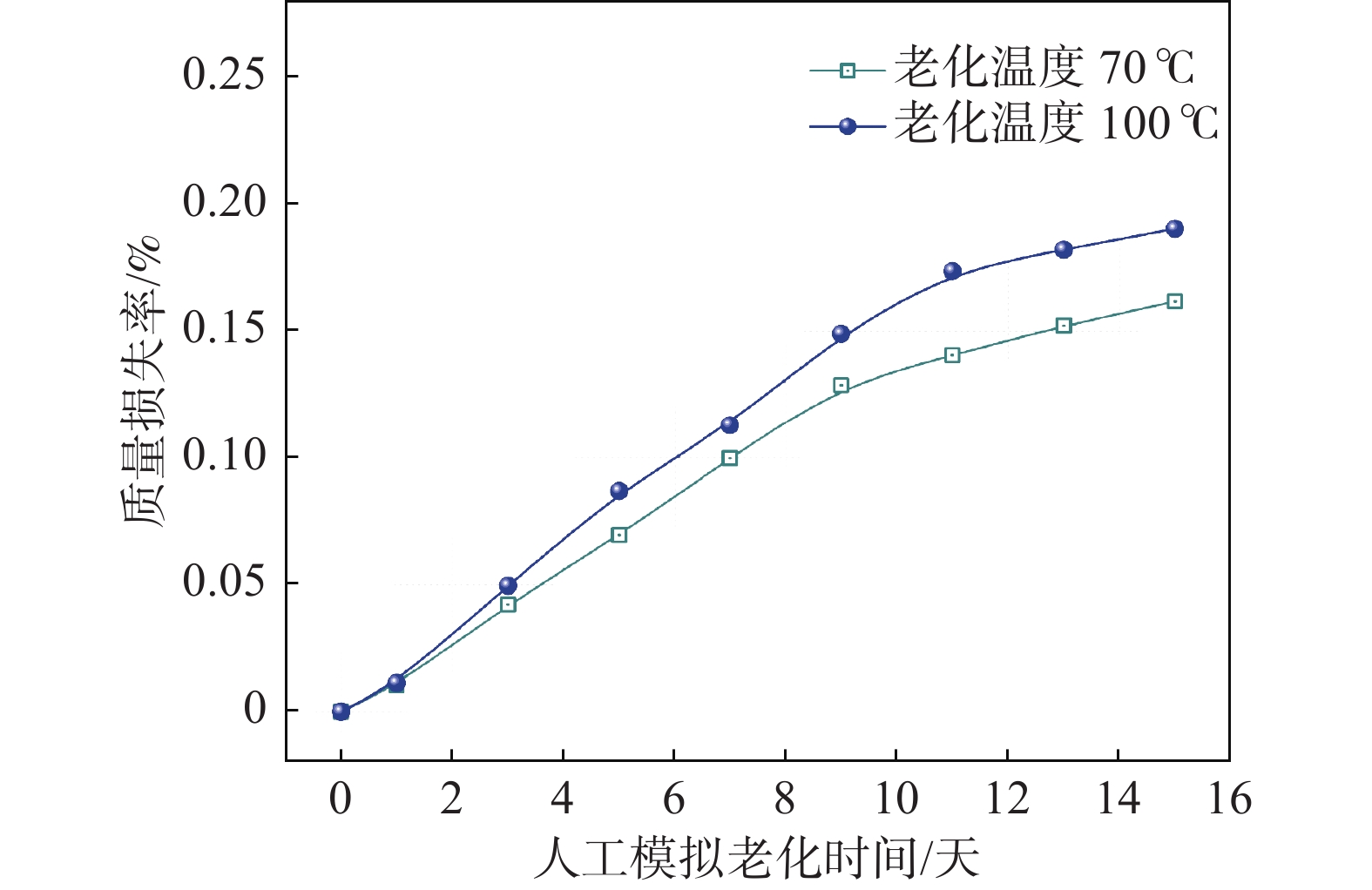

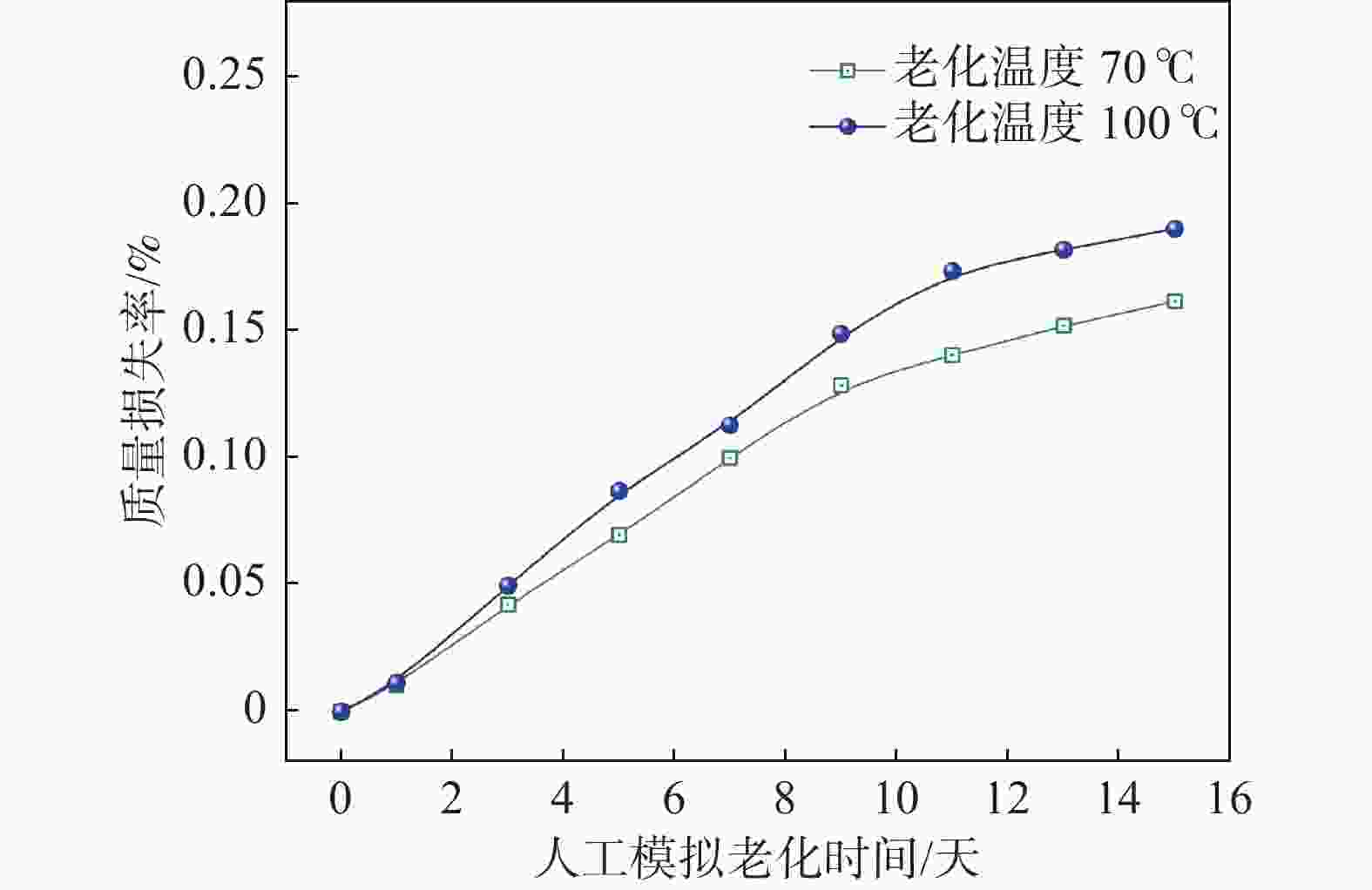

本节按照GB/T 11026.1-2016标准设计复合材料热老化试验,探索复合材料耐老化性能[35]。复合涂层样品尺寸为2.5 mm×2.5 mm×1 mm(长宽厚),样品的热敏微胶囊质量分数为0.25%。设置老化温度为超过变色温度约10 ℃、40 ℃,分别确定老化温度为70 ℃、100 ℃,热老化实验环境为电热干燥箱。设置老化时间周期设置为1天,3天,5天,···,15天,测量试验前后的质量损失率。为减小实验误差,每组7个样品取平均数。

在70 ℃、100 ℃两种不同的老化温度下,复合涂层的质量损失率如图11所示。复合涂层的质量损失率均随着老化时间的延长而逐渐增高,质量损失率仍然保持在0.20%以下。老化温度越高,复合涂层的质量损失率随之越高。这可能是因为人工模拟的老化在高温下进行,复合涂层内部的局部区域的分子链将会发生断裂、重排,导致试样的质量有所降低。由2.3可知热敏微胶囊外壳(三聚氰胺-甲醛树脂)热稳定性好,热分解温度为300 ℃左右。在老化实验时,热敏微胶囊内部尚处于熔融态,但由于老化温度远未达到胶囊外壳的热分解温度,微胶囊外壳仍呈现出致密坚固形态,进而保护内部热敏变色芯材。综上所述,复合涂层具有长期耐老化特性,可实际用于磷酸铁锂电池储能电站的状态监测与局部过热预警。

制备的热感知变色涂层材料是以环氧树脂为基体掺杂质量分数为0.25%热敏微胶囊构成的,材料本身的制备成本较为低廉。而且,在磷酸铁锂电池模组外绝缘层上再刷层较薄的热敏涂层后,在锂电池组模块外绝缘层达到60 ℃时立即发生颜色突变,不需要施加外界激励或传感器检测,即可实现对温度场的“无源”可视化表征,实时反馈温度场信息。文章提供了一种局部过热预警技术路线,相比于外施加制作成本和运维成本均高昂的传感器而言,可从材料本身性能出发,赋予电池模组温度感知特性,显著降低储能电站局部过热预警的技术成本。

-

1)成功制备了热敏微胶囊,其粒径分布均匀,平均粒径为3.712 μm,在300 ℃以下具有良好的热稳定性能。

2)热敏复合涂层以环氧树脂作为基体,当掺杂质量分数为0.25%的热敏微胶囊时,具有良好的绝缘耐击穿性能及介电性能。热敏复合涂层在热老化15天后质量损失率在0.20%以下,具有较强耐老化特性。

3)热敏复合涂层颜色随温度可逆变化,受热后从红色变为白色透明,冷却后重新变回红色,颜色的突变在60 ℃左右完成。后续将研究微胶囊的多温度变色能力,以期实现复合涂层在多温度梯度下变色预警的功能。

4)热敏涂层的各项性能测试仅是在实验室环境下进行,因此后续将设计模拟储能设备实际运行环境,探究热敏绝缘涂层的预警效果。

5)热敏涂层后续可应用于锂电池模组内部或舱体内不同位置,将结合色度传感器从而形成模组或整舱温度场建模,实时把控温度状态。

Research on Thermosensitive Coatings for Thermal Runaway Warning in Energy Storage Power Station

doi: 10.16516/j.gedi.issn2095-8676.2023.05.014

- Received Date: 2023-04-27

- Rev Recd Date: 2023-05-23

- Available Online: 2023-08-31

- Publish Date: 2023-09-10

-

Key words:

- thermal runaway /

- overheat monitoring /

- epoxy resins /

- thermosensitive microcapsules /

- composite insulating coatings

Abstract:

| Citation: | NIU Chaolu, LI Zehao, SIMA Wenxia, SUN Potao, YUAN Tao, YANG Ming, FANG Zheng, LIU Qichang, JIN Yunfan. Research on Thermosensitive Coatings for Thermal Runaway Warning in Energy Storage Power Station[J]. SOUTHERN ENERGY CONSTRUCTION, 2023, 10(5): 106-115. doi: 10.16516/j.gedi.issn2095-8676.2023.05.014 |

DownLoad:

DownLoad: