-

在“双碳”目标指引下,我国海上风电的建设和并网容量不断增加,截至2023年3月,全国海上风电装机已达30.89 GW。2022年底国家实施海上风电平价上网以来,我国已有7个省份启动海上风电竞配工作,总容量达到16.7 GW,海上风电将迎来新一轮发展高峰,且呈现大容量、集中连片和向着深远海发展的新特点。随着大规模海上风电场的不断投入运营,海洋环境下金属腐蚀问题,特别是海上风电场钢结构腐蚀问题日益显现,它将严重影响钢结构件的服役寿命,导致严重的安全事故和巨大的经济损失。关于海洋环境下金属的腐蚀机理以及防腐方法在相关的知识体系中被认为是成熟的,然而实际情况表明其有效性却差强人意,经调查,海上风电场金属腐蚀问题依然严重存在,特别是钢结构件的腐蚀已对风电场全生命周期安全运行构成威胁[1-2]。为此,以并网发电海上风电场为研究对象,根据不同基础形式、结构件、材料和部位在特定海洋环境中已发生的腐蚀现象进行分析,提出海上风电场钢结构防腐的策略,确保海上风电场钢结构全生命周期的安全运行,为海上风电场的高质量发展保驾护航[3-4]。

-

有关人员对已并网发电的海上风电场钢结构件的腐蚀情况进行调查,情况如表1所示。

风电场 所属地区 单桩基础数/台 投产日期 腐蚀情况 WF1 南方西部 39 2021年 一般 WF2 南方西部 32 2019年 严重 WF3 南方东部 82 2021年 一般 WF4 南方西部 32 2021年 中等 WF5 南方西部 47 2021年 严重 WF6 南方东部 35 2021年 一般 WF7 南方西部 43 2021年 一般 WF8 南方中部 55 2021年 严重 Table 1. Corrosion conditions of study sites

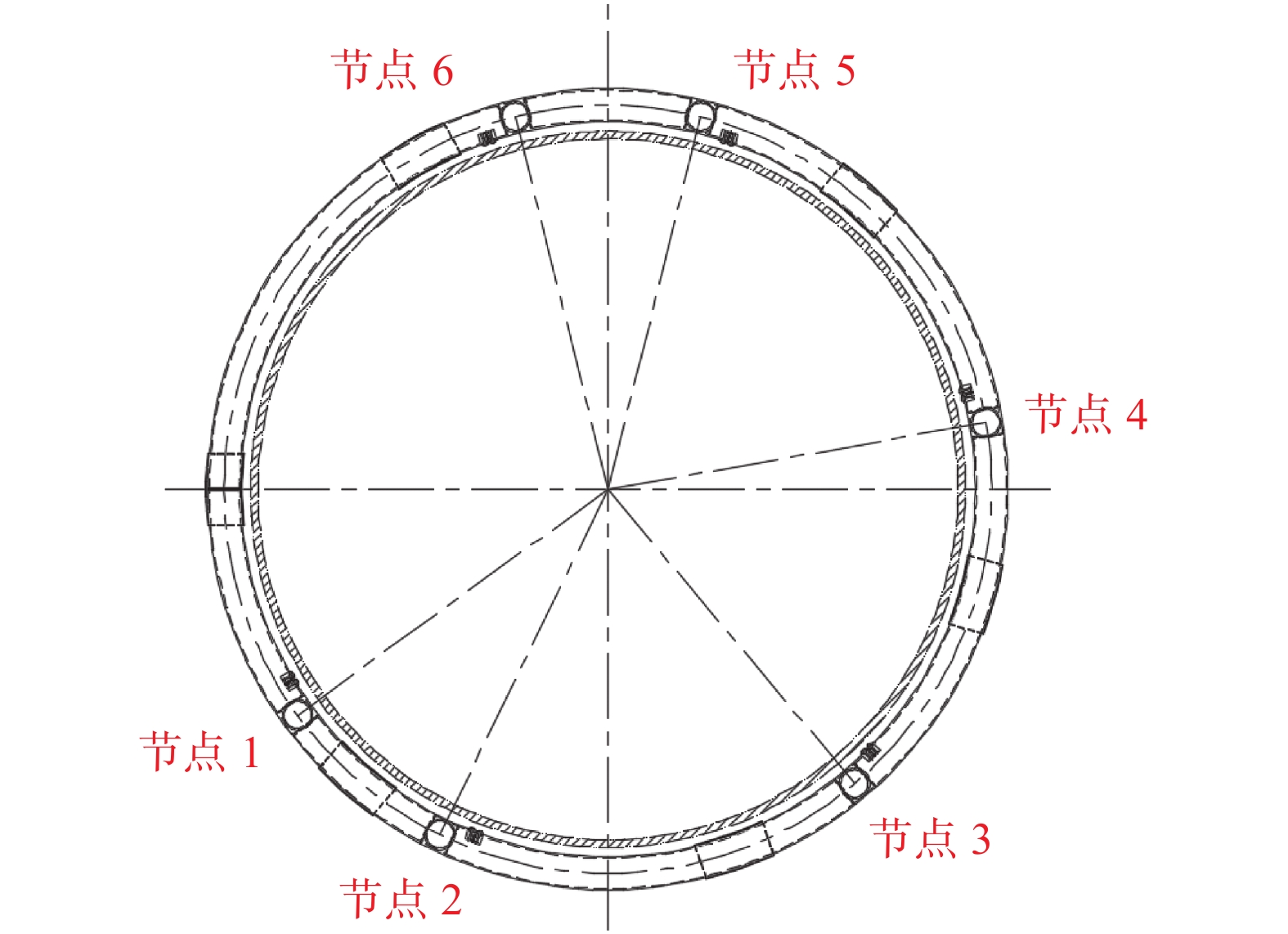

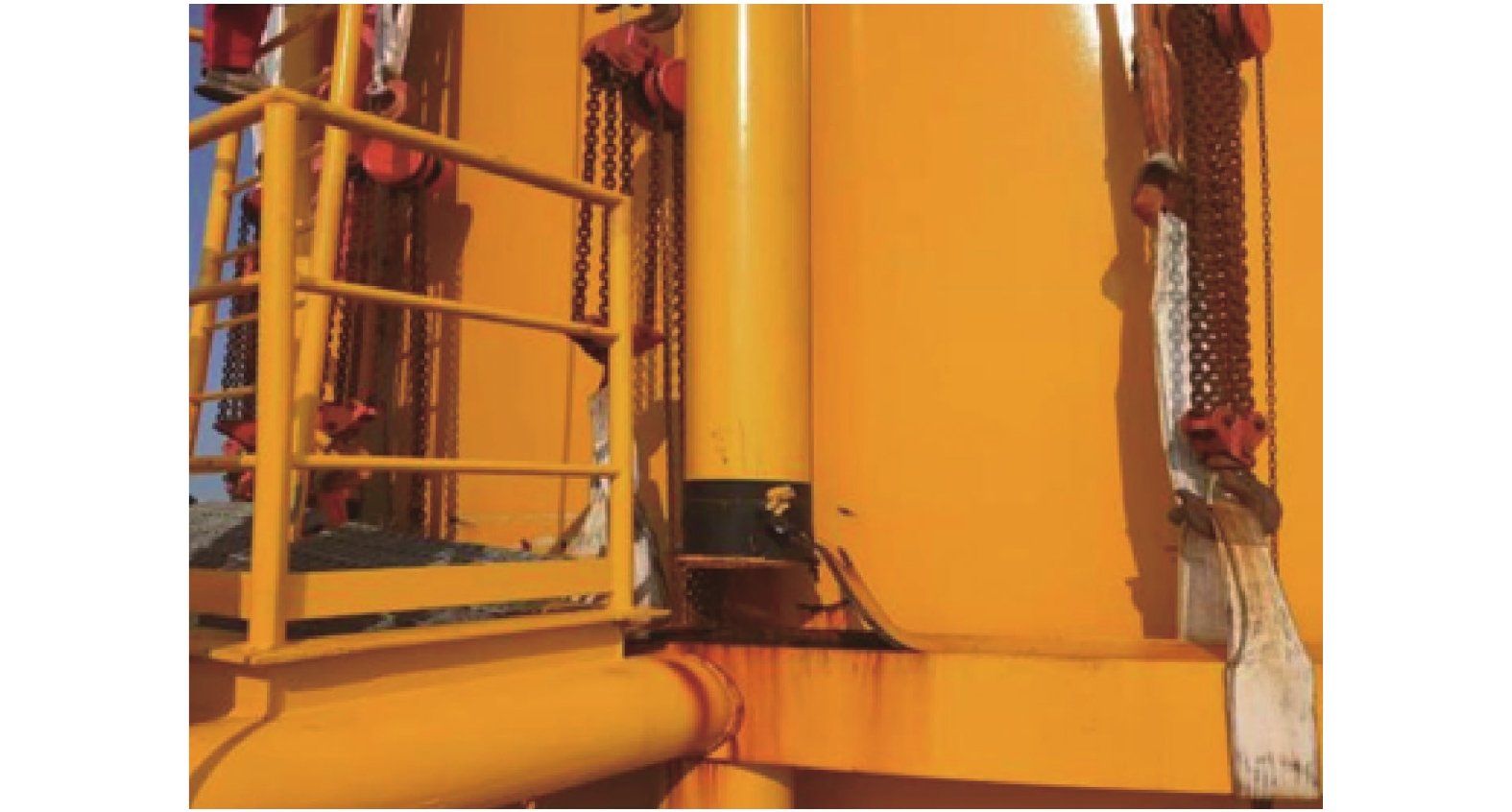

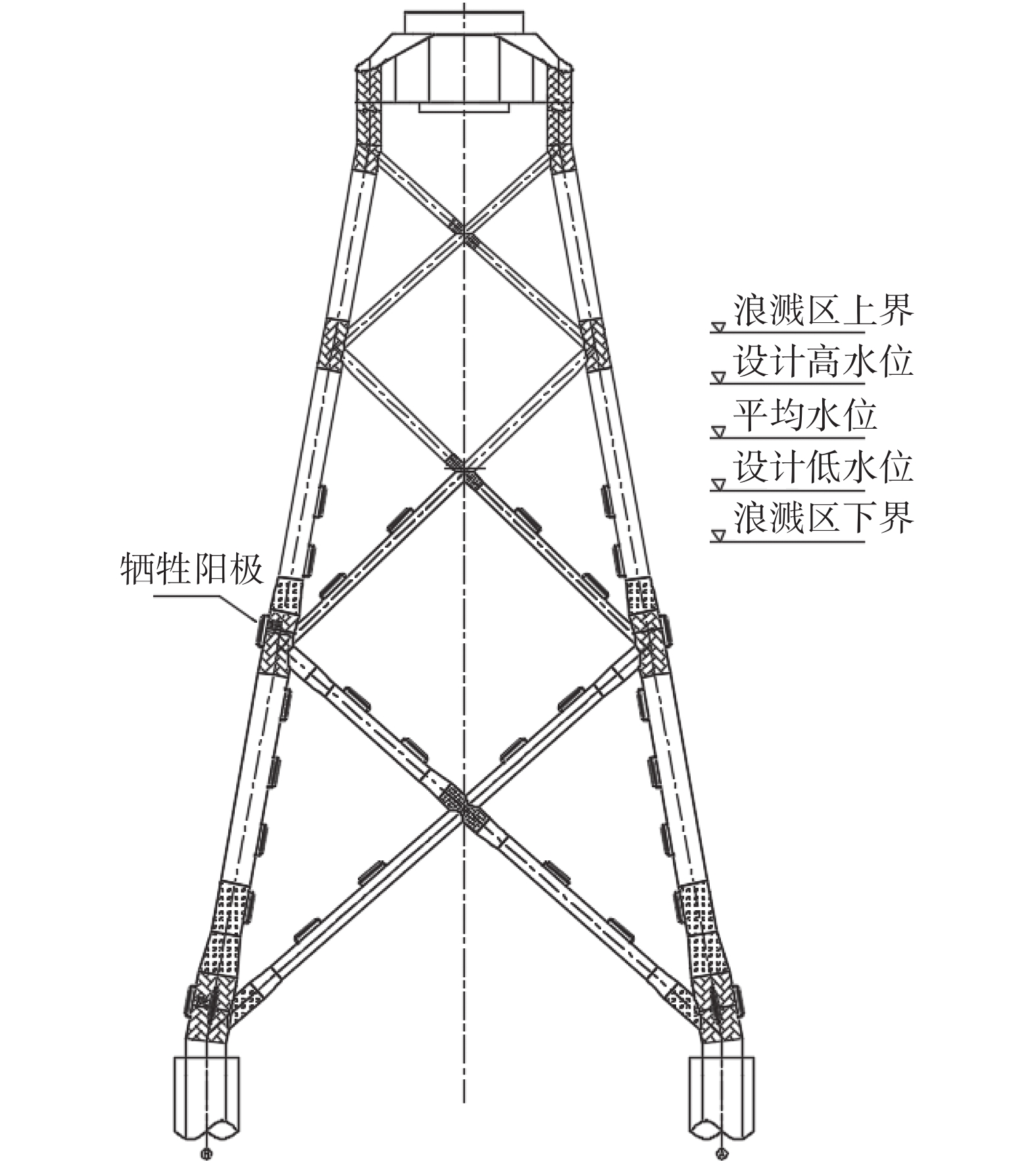

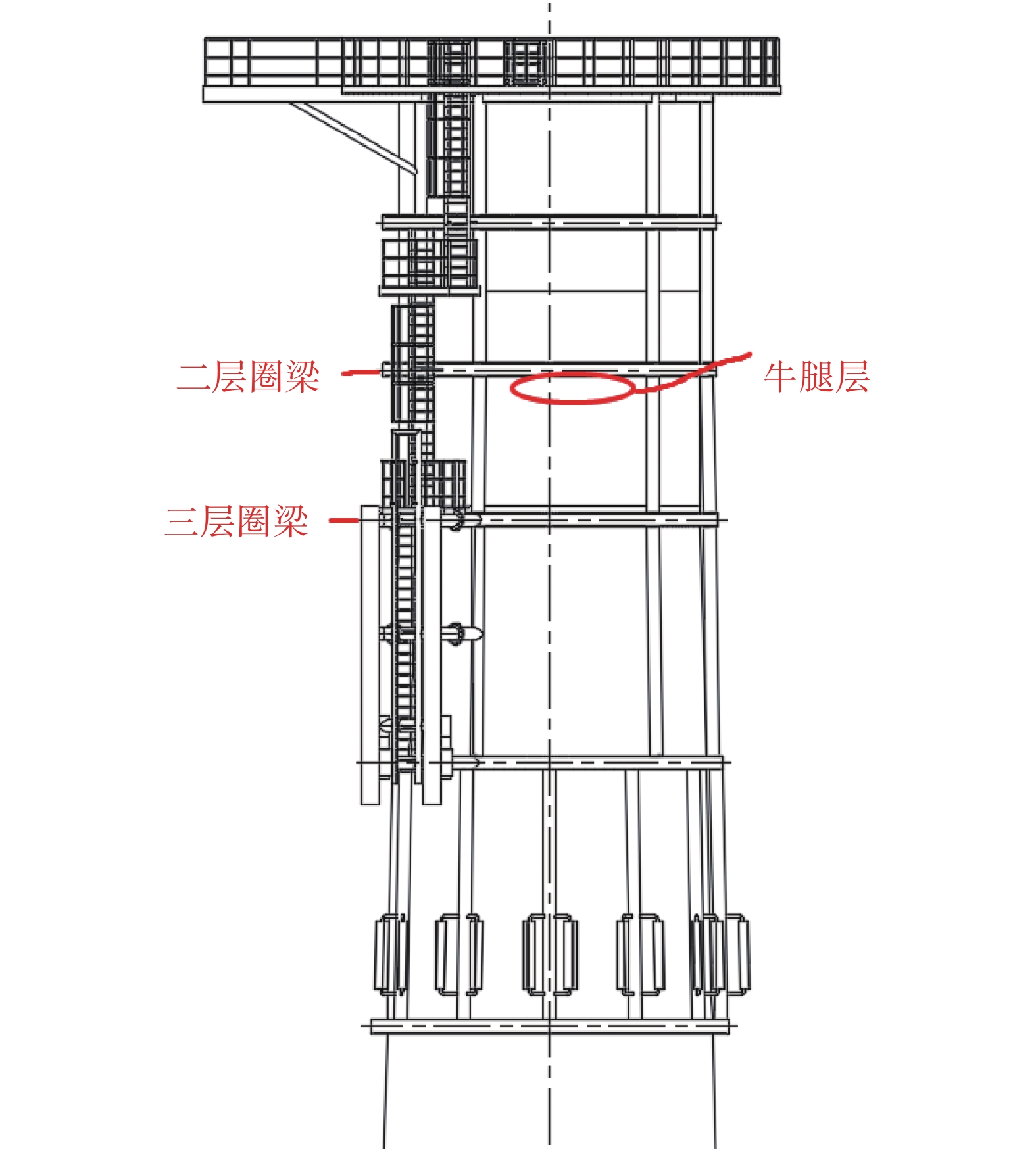

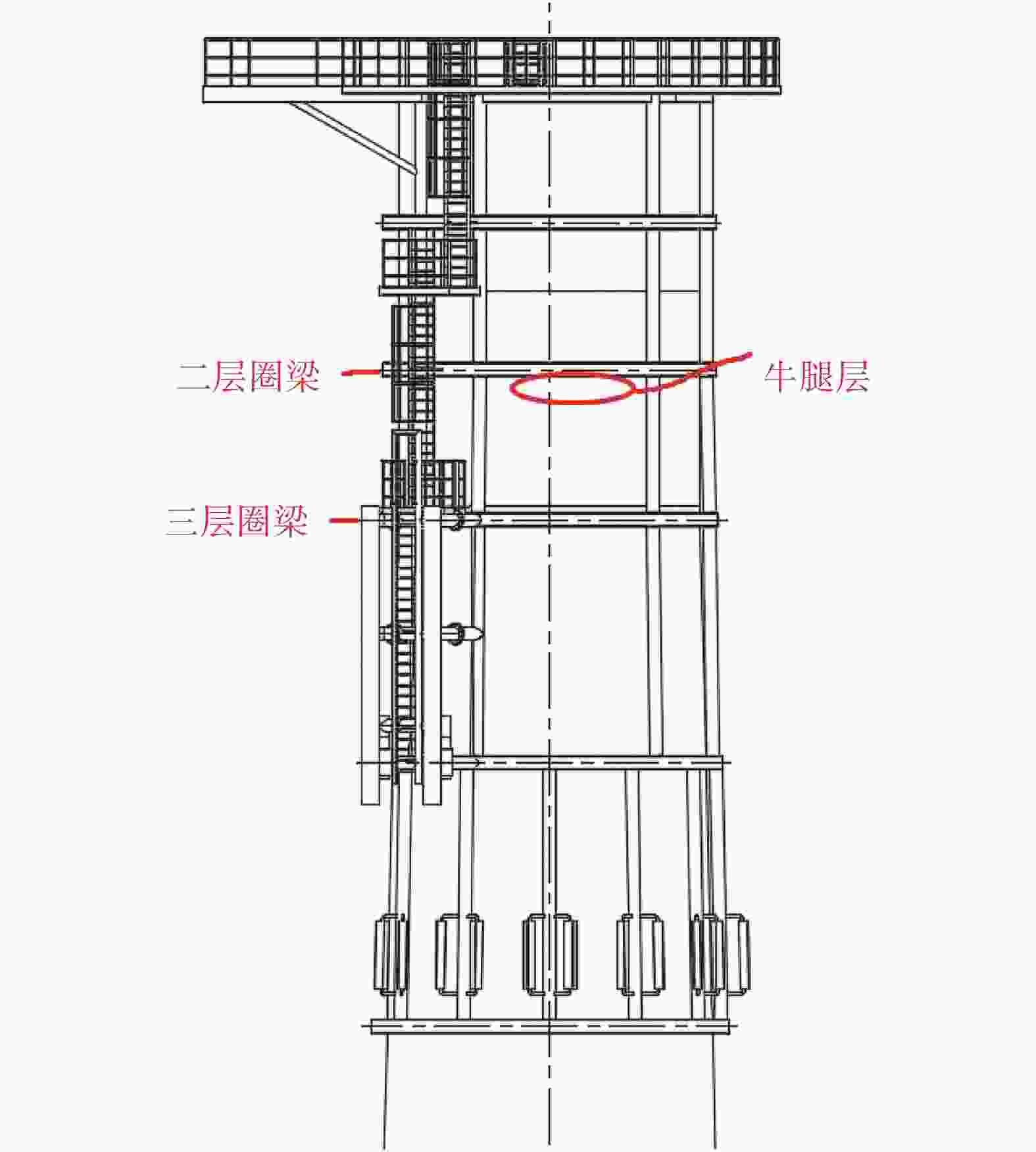

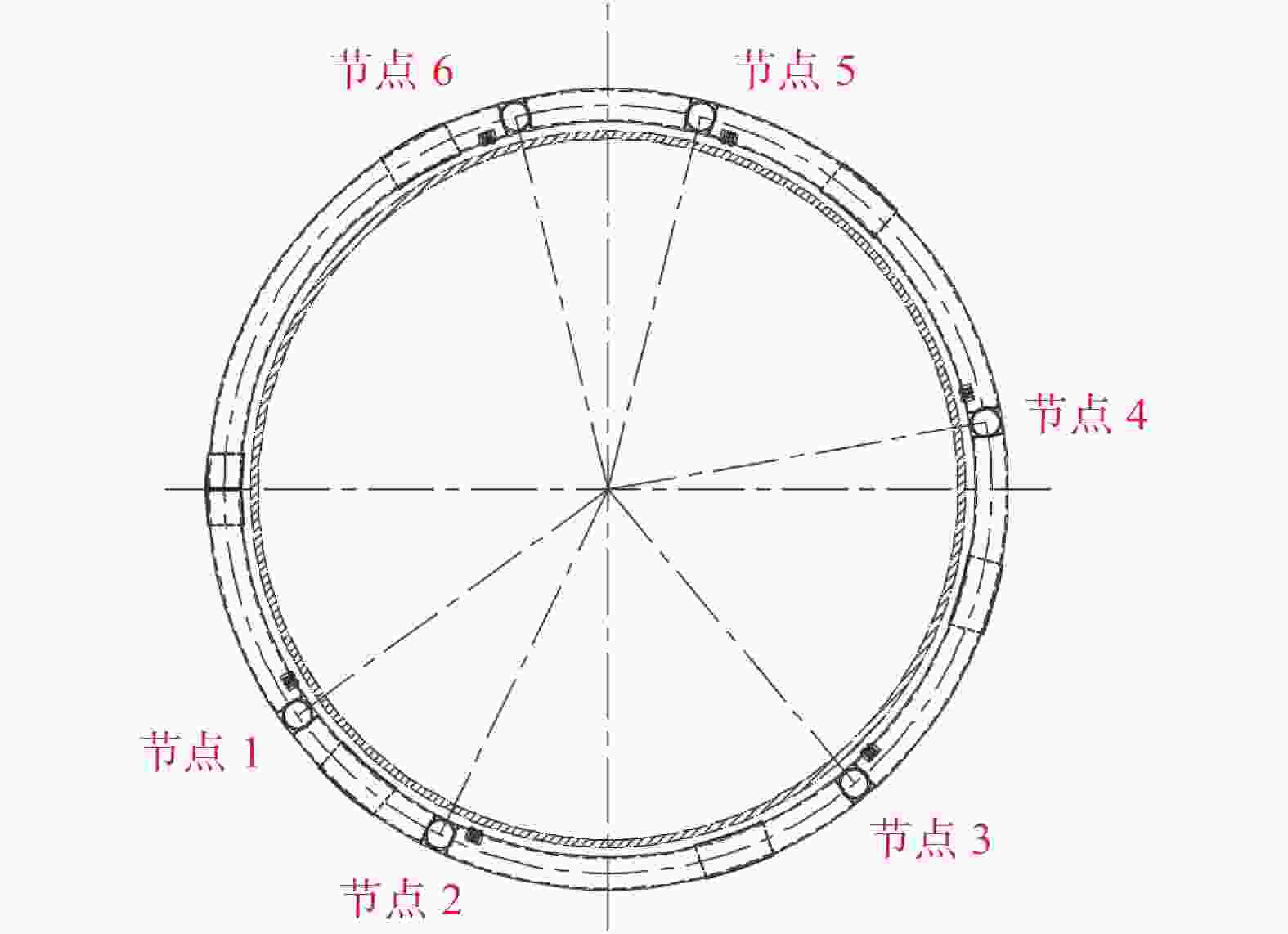

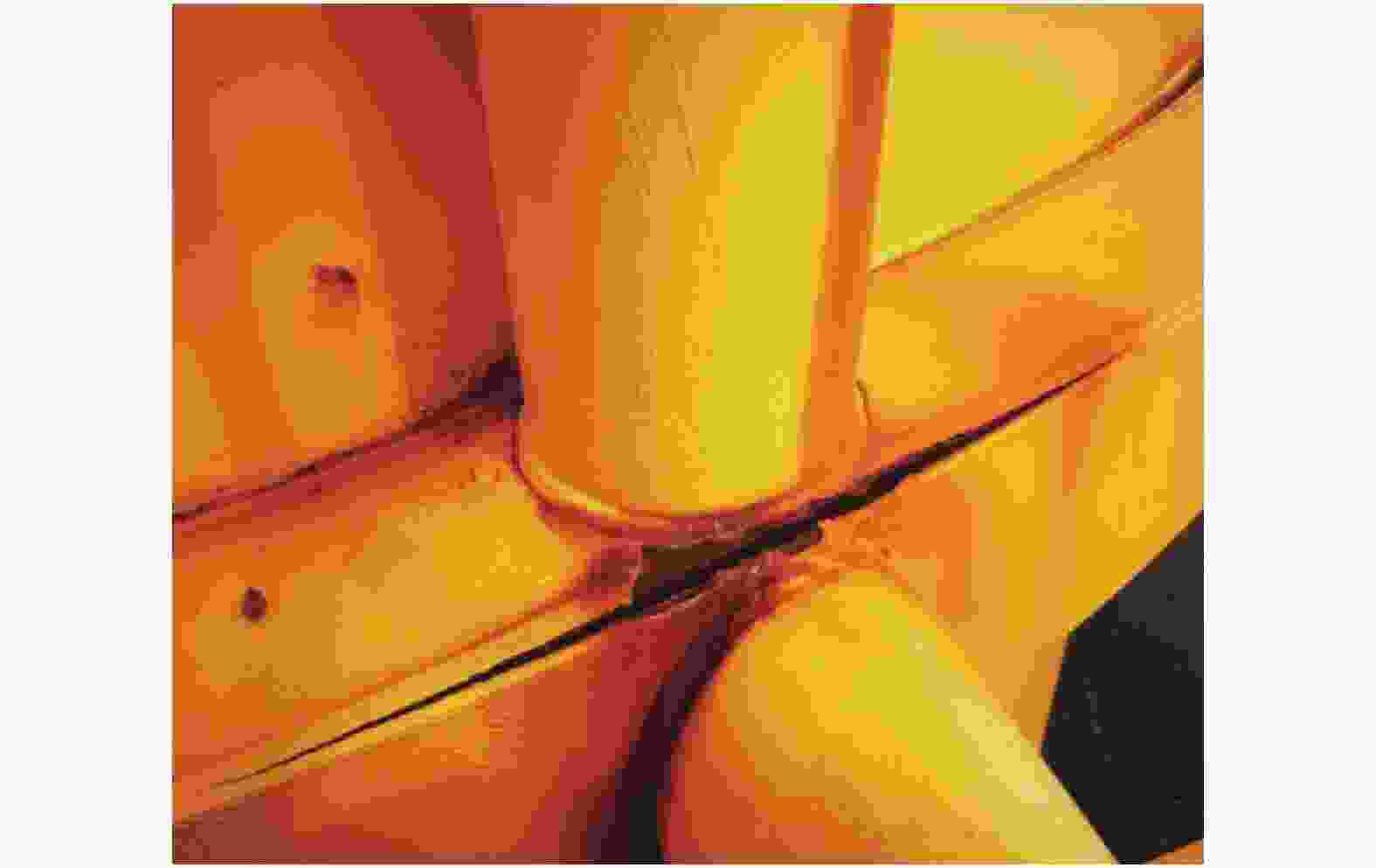

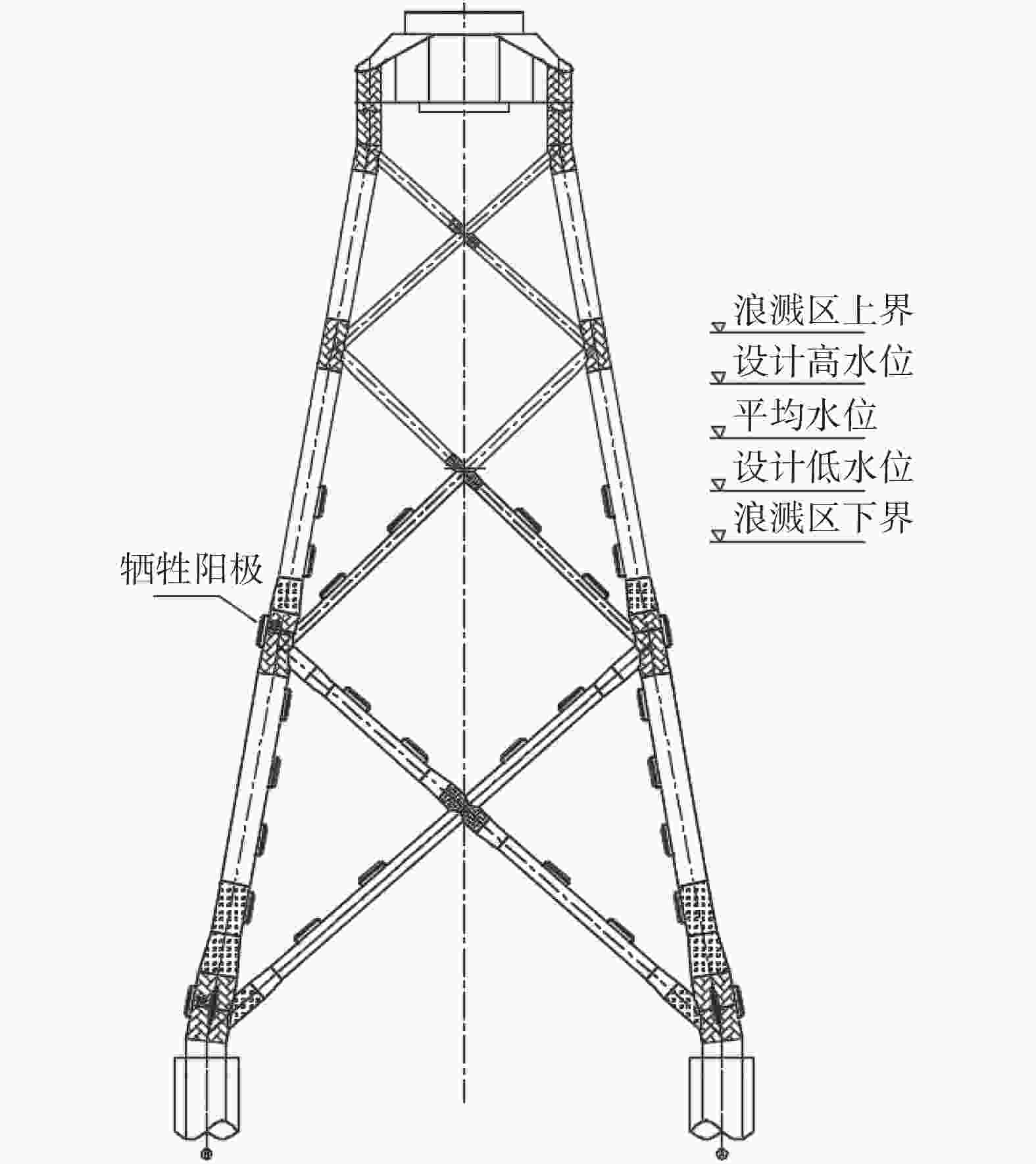

调查发现:发生腐蚀乃至破坏的主要部位是辅助结构件套笼,且集中在特定位置,WF8风场50多台基础的套笼在三层圈梁的1、2、3、4、5、6(如图1、图2所示)节点均不同程度腐蚀,其中1台因腐蚀导致套笼从二层圈梁下部整体脱落坠入海中(如图3所示)。与主体结构连接的爬梯等部位也不同程度腐蚀,腐蚀形态完全符合腐蚀机理,结构件的破坏也因其所在位置以及其部位所起的作用而成为必然。

-

从图4~图8发现发生腐蚀的位置都有共同点:(1)焊接处;(2)内(外)应力处;(3)积水处;(4)干湿交替处;(5)破碎浪飞沫降落区;(6)环境温度较高区域;(7)2种不同金属直接接触或焊接处。调研的8个海上风电场不同程度地出现上述情况,特别是单桩基础套笼的三层圈梁、倒管架及升压站平台的爬梯转弯平台等结构件,当这些腐蚀导致结构件超出其极限强度时,在有外力作用,或者自身重力作用下就会产生不同程度的破坏。

-

表2和表3表明,桩基及结构件所用的材料都是碳素钢,碳钢主要是铁元素和碳元素以及少量的其他元素所组成的合金。其中除铁外,碳的含量对钢铁的机械性能起着主要作用,同时也是构成腐蚀的主要元素[5]。表3中金属含碳量的不同决定着其耐腐蚀的能力不同,用在风机基础中的部位也不同。

基础形式 桩 爬梯 套笼 靠船结构 单桩 DH36 Q235B Q355C Q355C 导管架 DH36 Q235B − Q355C Table 2. Grades of steel used for different foundation forms and structural components

型号 C Si Mn P S DH36 0.14 0.40 1.51 0.015 0.007 AH36 0.18 0.50 1.60 0.030 0.030 Q235B 0.12~0.20 0.30 0.30~0.70 0.045 0.450 Q355C 0.24 0.55 1.60 0.035 0.035 Table 3. Chemical composition of different steel grades %

-

1)电化学腐蚀:碳钢中的铁和碳在有电解质和氧环境中形成微电池而引起腐蚀。腐蚀反应的过程可表示为:

$$ \text { 阳极反应(铁): } \mathrm{Fe}-2 \mathrm{e} \rightarrow \mathrm{Fe}^{2+} $$ (1) $$ \text { 阴极反应(碳): } \mathrm{O}_2+2 \mathrm{H}_2 \mathrm{O}+4 \mathrm{e} \rightarrow 4 \mathrm{OH}^- $$ (2) Fe2+是不稳定的,它将继续被氧化:

$$ \mathrm{Fe}^{2+}-\mathrm{e} \rightarrow \mathrm{Fe}^{3+} $$ (3) 腐蚀环境中,O2的浓度是稳定的;Fe却不断被氧化(腐蚀)形成铁锈。铁锈是一种疏松而易碎的物质,不能防止铁的进一步腐蚀。因此,钢就不断受到化学腐蚀而破坏[6]。

2)应力腐蚀:金属在腐蚀介质环境中,同时还受到机械应力或内应力的作用产生的腐蚀疲劳和应力腐蚀开裂等现象。

3)电偶腐蚀:2种不同金属相连接并在腐蚀介质环境中时,通常会发生严重的电偶腐蚀。它是电化学腐蚀的一种形式。

-

1)含盐量:海水中的所含盐分几乎都处于电离状态,因此成为一种导电性很强的电解质溶液。而盐量直接影响电导率的大小,对腐蚀有很大影响。海水中存在着大量的氯离子,对金属的钝化起着破坏作用而加速腐蚀[7-9]。

2)溶解氧:氧是海洋环境腐蚀中的主要元素,直接参加阴极反应,而且氧又是去极化剂,一般情况下,腐蚀介质中,氧含量越高,金属的腐蚀速度就越快。

3)pH值:腐蚀介质中pH值对金属的腐蚀速度影响有很大的因素,当pH值很低时,也就是在含有氧的酸性水中,pH值越低,腐蚀速度越快。

4)温度:海水温度升高,氧的扩散速度加快,海水导电率增大,这加速了阴极和阳极的反应,即腐蚀的加速。

5)钢结构的材质及其制造过程引起的缺陷是腐蚀产生的内部原因,如含碳量、卷板过程引起的内应力、焊接工艺等等。

6)防腐措施的有效性与腐蚀速度直接相关[10]。

-

根据表1统计分析,南方地区8个海上风电场的结构件的腐蚀情况表现不一是符合实际的,因为8个海上风电场的场址间首尾相距约800多km,场址条件、建设条件与投运时间存在差异。但都存在腐蚀这样一个事实,发生的最严重的情况是因腐蚀导致套笼从二层圈梁下部整体脱落(如图3所示)。而且发生腐蚀的部位基本上都是《海上风电场钢结构防腐蚀技术标准》(NB/T 31006)“4.2海上风电场钢结构的暴露环境分为大气区、浪溅区、全浸区和内部区。”中所指的“大气区”。“4.2 a)大气区为浪溅区以上暴露于阳光、风、水雾及雨中的支撑结构部分”[5]。通常人们认为大气区的腐蚀比浪溅区小,因此,《标准》提出“大气区宜采取涂料保护或热喷涂金属保护”;大气区应采取以下措施减少需要保护的钢表面积,并易于涂层施工:(1)用管型构件代替其他形状的构件;(2)金属构件组合在一起时采用密封焊缝和环缝;(3)尽量避免配合面和搭接面。

根据规范[5-7]要求以及本文“2.2.2影响腐蚀速度的因素”,结合图4~图8发生腐蚀的位置,完全可以解释焊接处、具有内(外)应力处、积水处、干湿交替处、破碎浪飞沫降落区、环境温度较高区域、2种不同金属直接接触或焊接处都是腐蚀较严重的区域,而且是综合因素联合作用的结果。分析如下:

1)调查的8个海上风电场工程所在海域,属于亚热带季风气候,平均气温20~24 ℃,年平均相对湿度75%~85%,年平均降水量2.6 L,气温高、日照强、相对湿度高,属典型的高温高湿海洋大气环境。湿空气凝结水,降水与破碎浪飞沫形成电解质溶液,大气中的氧气溶入溶液中,如果某些地方空气不同程度污染,大气中二氧化硫等酸性气体同时溶入时使电解质pH降低而形成更强腐蚀性。如果结构件表面因材料本体或者因制作的精度问题凹凸不平而产生积水区,这些电解质就积聚在积水区中。

2)在外力的作用下结构件的防腐涂层破坏而暴露金属。

3)结构件的焊点毛刺穿破防腐涂层而暴露金属。

1)~3)所描述现象的集合就会构成微电池而产生电化学腐蚀,严重时氢腐蚀和氧腐蚀同时产生(见图4~图7)。

几个因素同时加速了金属结构件的腐蚀速度:

1)积水区电解质在晴朗天气时因水的蒸发而不断浓缩,又在雨天中稀释,一浓一稀、一干一湿的过程使原电池的电位变化而加速腐蚀(见图9)。

2)焊接过程焊缝处析碳形成的微电池数远大于基材,在电解质中腐蚀速度明显大于基材(见图5)。

3)结构件在制作过程中引起的内应力以及受到机械撞击当其在腐蚀介质环境中就产生腐蚀疲劳和应力腐蚀开裂,应力腐蚀开裂破坏结构件的防腐涂层而加速结构件的破坏(见图4~图7)。

4)不同金属相接触时,在电解质条件下很容易发生电偶腐蚀。在相连接的电偶中,一种金属是阳极,另一种金属是阴极,两种金属的电位差愈大,则电偶中的阳极金属侵蚀得愈快(见图10)。

海洋环境的腐蚀形态主要是局部腐蚀,从构件表面开始,在形成原电池的区域内发生的腐蚀,如电偶腐蚀、点腐蚀、缝隙腐蚀等,而这些腐蚀直接影响结构强度而引起“千里之堤毁于蚁穴”的严重后果[11]。

-

防止腐蚀的措施应从腐蚀机理入手,海洋环境的腐蚀主要是电化学腐蚀,调研的8个海上风电场中的结构件虽处大气区,但仍然出现不同程度的腐蚀情况,其腐蚀机理一样是电化学腐蚀。自然环境是不可抗力的,防止电化学腐蚀措施首先是合理选择耐蚀材料,从技术经济性考量,我国现行规范对海工建构筑物钢材选择的有关规定是合理的。表2列出了不同结构件用材型号,据此,应该根据结构件所起作用、所处环境,针对设计过程、制造过程、施工安装、运维过程可能产生的各种潜在腐蚀风险,提出应对策略,防止金属结构件的腐蚀破坏。

-

1)应按规范要求最大限度选择管材,明确焊接形式和焊缝处理要求,应有明确的焊缝探伤和表面处理要求,减少积水隐患、减少内应力,减少破坏防腐涂层的因素[11]。

2)对长期有外应力作用的结构件,应根据现实情况仿真分析,针对性地提高部件的结构强度,必要时增加加强环、加强筋等加强件以及抗冲击的缓冲防护件,消除微裂缝引起防腐涂层的破坏而连环腐蚀[12-14]。

3)高度关注防腐涂料、涂层、新型防腐涂料的性能,特别是其粘结力和抗拉强度;对腐蚀发生严重区(焊点焊缝处、内外应力积聚处、积水区和干湿交替区)应提出重点防护要求和检测要求,必要时对某些关键部位应提高防护等级;出现2种不同金属件连接时,金属间应有绝缘措施[15-16]。

-

1)要严格落实执行入厂材料的验收要求。

2)严格按设计图纸要求制造和检测,对图纸的疑问应及时沟通,杜绝自行代材。

3)结构件出厂至安装现场全过程中应对防腐涂层进行保护,应检查涂层的完好性,及时修复已破损的防腐涂层。

-

1)施工安装前需检查涂层的完好性,及时修复已破损的防腐涂层。

2)严格按设计图纸要求施工,对图纸的疑问应及时沟通,杜绝自行代材[17-18]。

3)安装过程应避免破坏防腐涂层,一旦发现破损应及时修复[19]。

-

1)施工船和运维船靠船位置处必须安装橡胶护舷。

2)杜绝大型施工船、敷缆船、锚艇、非正规平头运维船等吨位超过运维船设计标准的船只靠船。

3)施工船和运维船应在海况小于蒲福风级6级风和小于1.5 m有效波高时靠船,且在顶靠过程中船速不应超过0.5 m/s。

4)靠船船只应按照双柱顶靠原则,避免单柱顶靠或者单柱斜靠。

5)及时修复已破损的防腐涂层。

-

海洋环境中金属腐蚀是永恒的课题,它是多因素构成的,任何环节的麻痹都将直接构成腐蚀风险而威胁生命财产安全,它是可以通过技术方法、管理手段来避免的,特别是人的因素。以此来提醒我们海上风电人在海上风电事业高质量发展中的责任,同时也呼吁海上风电产业链中的每一个人都能用心为海上风电产业健康安全发展贡献力量。

-

本文基于对南方地区8个已投运的海上风电场的金属结构件腐蚀调查情况进行剖析并提出应对的策略。得出如下结论:

1)调查的8个海上风电场工程的金属结构件均发生腐蚀,其腐蚀机理主要是电化学腐蚀。因结构件所处的自然环境以及其功能等因素而导致腐蚀轻重。

2)钢结构材料特性、制造特性、环境特性是产生腐蚀的内因,在复杂的外因作用下而发生各种形式的腐蚀现象。

3)可以根据结构件所起作用、所处环境,针对设计过程、制造过程、施工安装、运维过程可能产生的各种潜在腐蚀风险,提出应对策略,防止金属结构件的腐蚀破坏,确保海上风电场钢结构全生命周期的安全运行。

Corrosion Analysis and Corresponding Countermeasures of Steel Structures in Offshore Wind Farms

doi: 10.16516/j.gedi.issn2095-8676.2023.06.012

- Received Date: 2023-06-25

- Rev Recd Date: 2023-09-14

- Available Online: 2023-12-26

- Publish Date: 2023-11-10

-

Key words:

- offshore wind farm /

- corrosion of steel structures /

- analysis /

- strategy /

- rate of corrosion

Abstract:

| Citation: | TANG Dongsheng, XU Chuqi, WANG Hongqing. Corrosion Analysis and Corresponding Countermeasures of Steel Structures in Offshore Wind Farms[J]. SOUTHERN ENERGY CONSTRUCTION, 2023, 10(6): 105-111. doi: 10.16516/j.gedi.issn2095-8676.2023.06.012 |

DownLoad:

DownLoad: