-

随着我国核电机组技术的不断发展和成熟,核电厂的建设和调试工作变得越来越重要。在核电厂系统设备的调试阶段,反应堆保护系统作为反应堆安全的中枢神经系统,具有极其重要的作用。传统的反应堆保护系统调试方式中,使用单个信号模拟工具只能模拟单个信号,反应堆保护系统在正常运行工况下需要模拟几十个以上的信号变量,同时反应堆保护系统的输出控制信号较多,其输出变化结果需要一个个测量确认,因此存在效率低下、人力物力消耗大、信号稳定性难以保证等问题,这对于高温气冷堆示范工程的反应堆保护系统调试来说尤为突出。在现有的核电厂反应堆保护系统调试工具不适用于高温气冷堆示范工程调试的背景下,为了高效、高质量地完成高温气冷堆示范工程反应堆保护系统的调试,研发了一套用于高温气冷堆示范工程的反应堆保护系统的自动化调试专用工具。文章将介绍这套专用工具的研发目的、思路、功能和优点,以期为核电厂建设和调试工作提供有益参考。

-

为了克服高温气冷堆示范工程反应堆保护系统调试技术的不足,需要一套专门用于反应堆保护系统的自动化调试工具。该调试工具基于反应堆保护系统功能和设备的特点而设计,具备可编程及扩展性,不仅可以用于高温气冷堆反应堆保护系统的调试,还可以通过适应性改造实现其他堆型反应堆保护系统功能和性能的验证。

-

本调试工具的研发存在两大难点:(1)在各功率平台下,如何实现一键自动化进行反应堆保护系统逻辑、系统性能的自动调试及结果判断功能;(2)如何准确地实现反应堆保护系统中特有变量(如变化率)自动调试功能。针对此类变量的自动化调试,在以往的核电厂反应堆保护系统调试中没有实际应用经验,调试工具的软件功能需要进行大量的修改和测试,功能的研发和应用过程也面临较大的挑战。

-

为了实现反应堆保护系统的调试功能,借鉴现有类似工具的经验,确定了调试工具的功能研究方向[1]主要为:反应堆保护系统调试工具可以根据预先设计的程序,为反应堆保护系统模拟就地仪表和系统接口信号,并自动调整各模拟信号的幅值和开关量信号触点的状态,同时实时监测反应堆保护系统的输出控制信号,通过调试工具专用的开发软件对数据进行分析[2],从而综合评价反应堆保护系统的逻辑和性能是否达到了系统设计的需求。

-

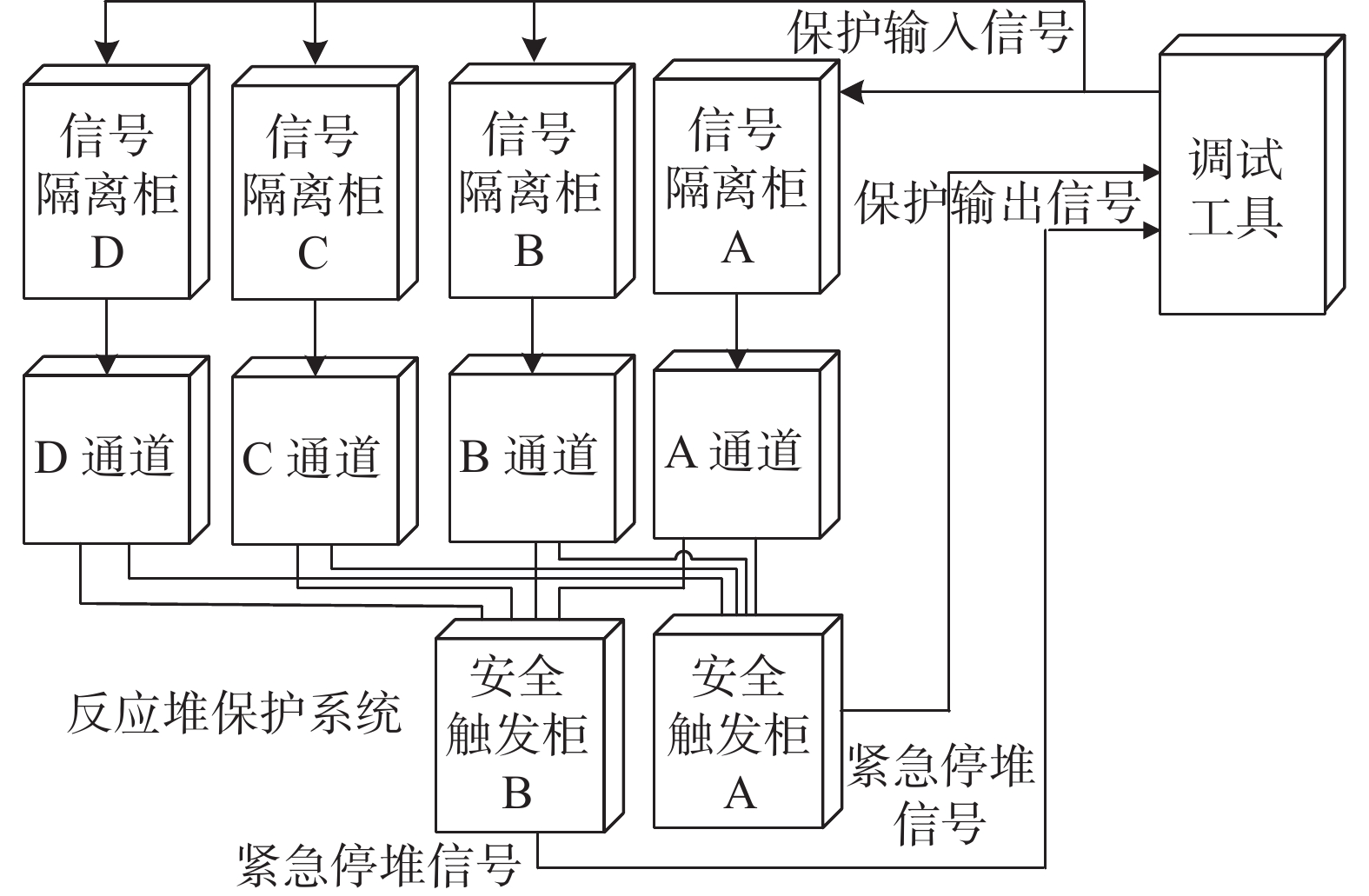

1)根据预先编制好的手动或自动运行程序脚本,自动化调试工具为反应堆保护系统4个测量通道输入模拟的保护监测变量信号,以及接口操作信号。

2)反应堆保护系统接收自动化调试工具输出的4个测量通道模拟信号进行隔离、处理,并根据模拟的保护监测变量信号条件进行逻辑符合,形成停堆、联锁、专设触发信号,并产生动作指令驱动信号。

3)自动化调试工具采集反应堆保护逻辑符合输出的动作指令驱动信号,与预期的设计结果进行对比,并对结果进行记录和分析评价,判断结果是否正确,以确定是否继续进行下一步调试流程。

-

1)自动化调试工具能够为反应堆保护系统机柜提供足够的模拟量输入信号,能够模拟不同功率平台下的保护变量并稳定运行,输出的模拟信号应具有足够的精度,并且能够满足与反应堆保护系统变量实际输入信号的程序范围,输出的模拟信号可以按设定的变化率变化,模拟反应堆保护变量变化率信号的特性,同时具有正/负变化率输出调整的功能,其变化率的输出特性可通过公式修改,且满足反应堆保护系统设计文件的要求。

2)自动化调试工具应具备可扩展性和可靠性(包括硬件、软件),可以通过扩展硬件和软件功能,满足反应堆保护系统的设计优化的要求,并具备长时间连续稳定运行的能力,反应堆保护系统4个测量通道的模拟信号一致性和同步性能好。

3)人机界面友好,交互能力强,试验结果和综合评价分析结果直观充分,当出现调试结果不一致时,能够记录详细的过程,以供问题分析。

-

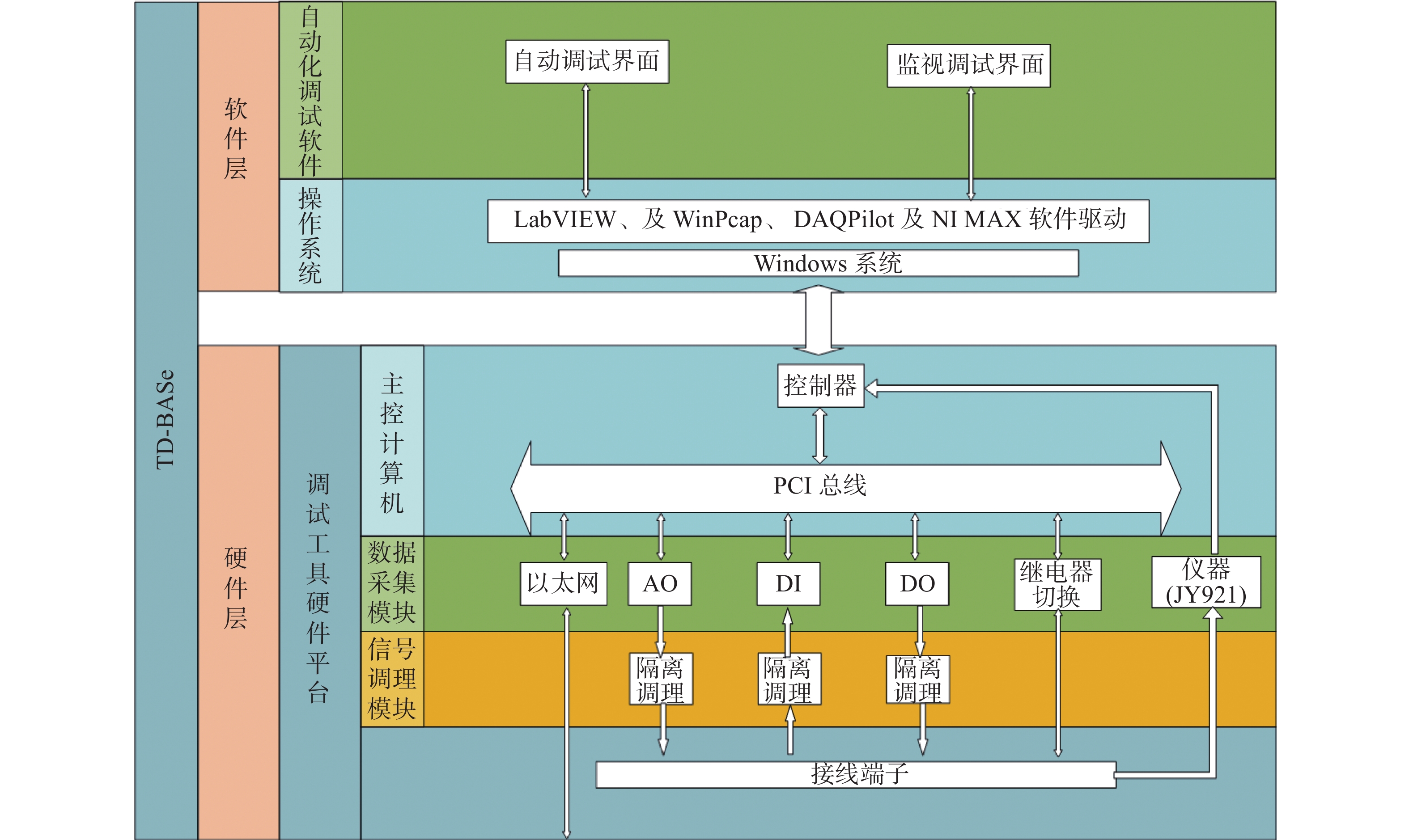

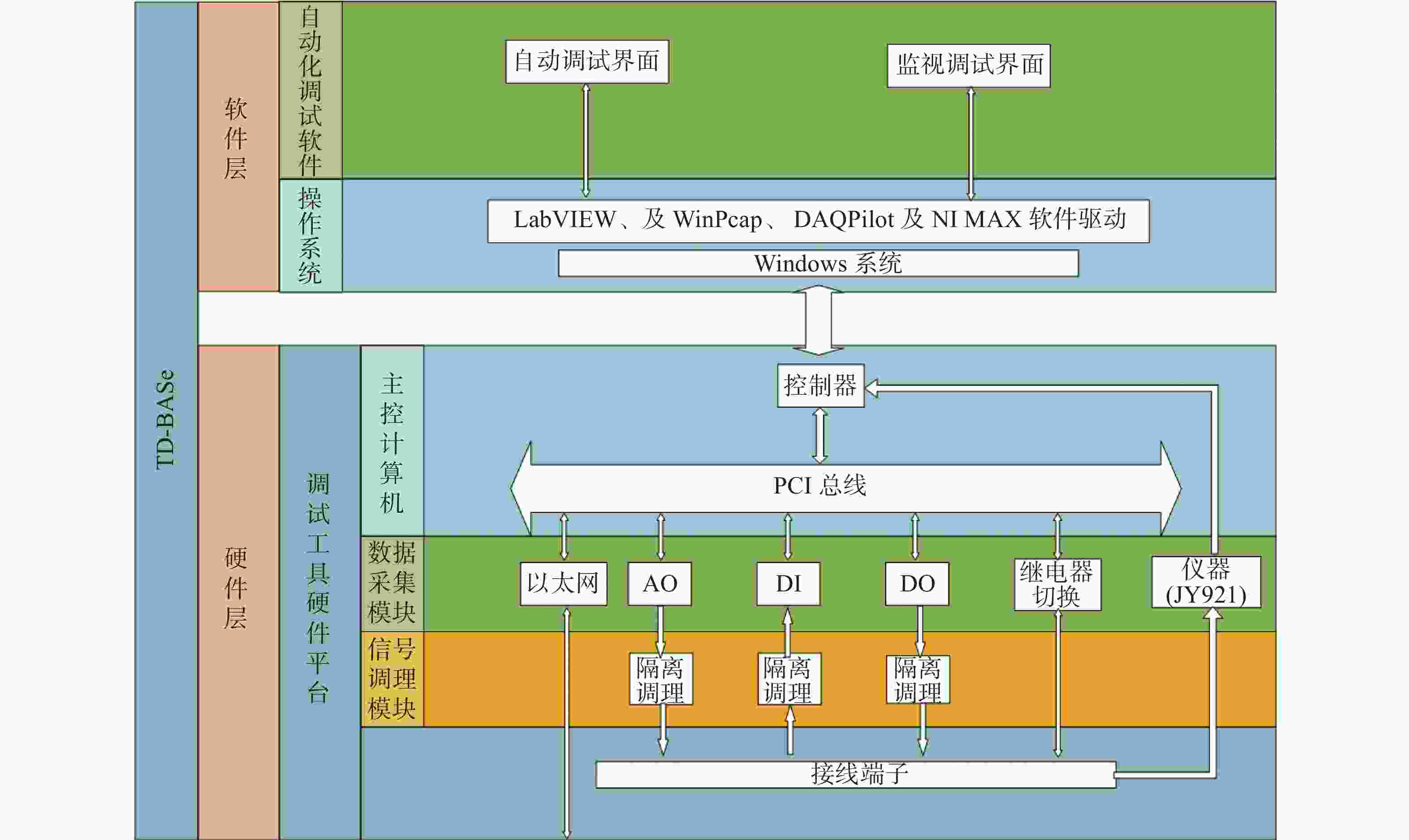

自动化调试工具基于PCI总线架构设计[3],运行于Windows操作系统上,与反应堆保护系统输入输出接口相互连接,如图1所示。通过自动化调试工具的人机交互界面进行自动化调试操作,将信号采集板卡和信号输出板卡的信号调理成符合需求的标准信号,实现对信号变量保护变量整定值判断、逻辑运算、变量的监视及强制等功能,自动执行调试试验测试、记录测试数据,最终形成数据分析报告和报表。

-

自动化调试工具信号输出功能由AO调理模块、DO调理模块、NI数据采集模块、预制电缆、接线端子实现。为了满足反应堆保护系统输入信号的数量要求,自动化调试工具信号的输出数量留有足够的余量,并具备硬件扩展能力。同时自动化调试工具可以输出标准的有源/无源4~20 mA模拟信号、开关量信号,模拟不同功率平台下反应堆运行的各变量参数,可根据不同的设计要求实现模拟量和开关量信号变化的功能。自动化调试工具输出的模拟信号可以根据需要设定变化率的速率,能够模拟核功率变化率等变化信号,同时具有正/负变化率输出调整的功能,最终通过硬接线的方式输入反应堆保护系统中进行数据处理和逻辑判断。

-

信号采集部分主要由信号NI数据采集模块[4]、DI调理模块、预制电缆、接线端子组成。自动化调试工具接收反应堆保护系统输出的控制指令信号,通过硬接线的方式接入调试工具的接线端子,传送至信号调理模块,再通过预制电缆传输数据至数据采集模块,并送至主控计算机内进行工程量数据转换,最后对所采集的工程量数据与预期数据的一致情况进行分析。

-

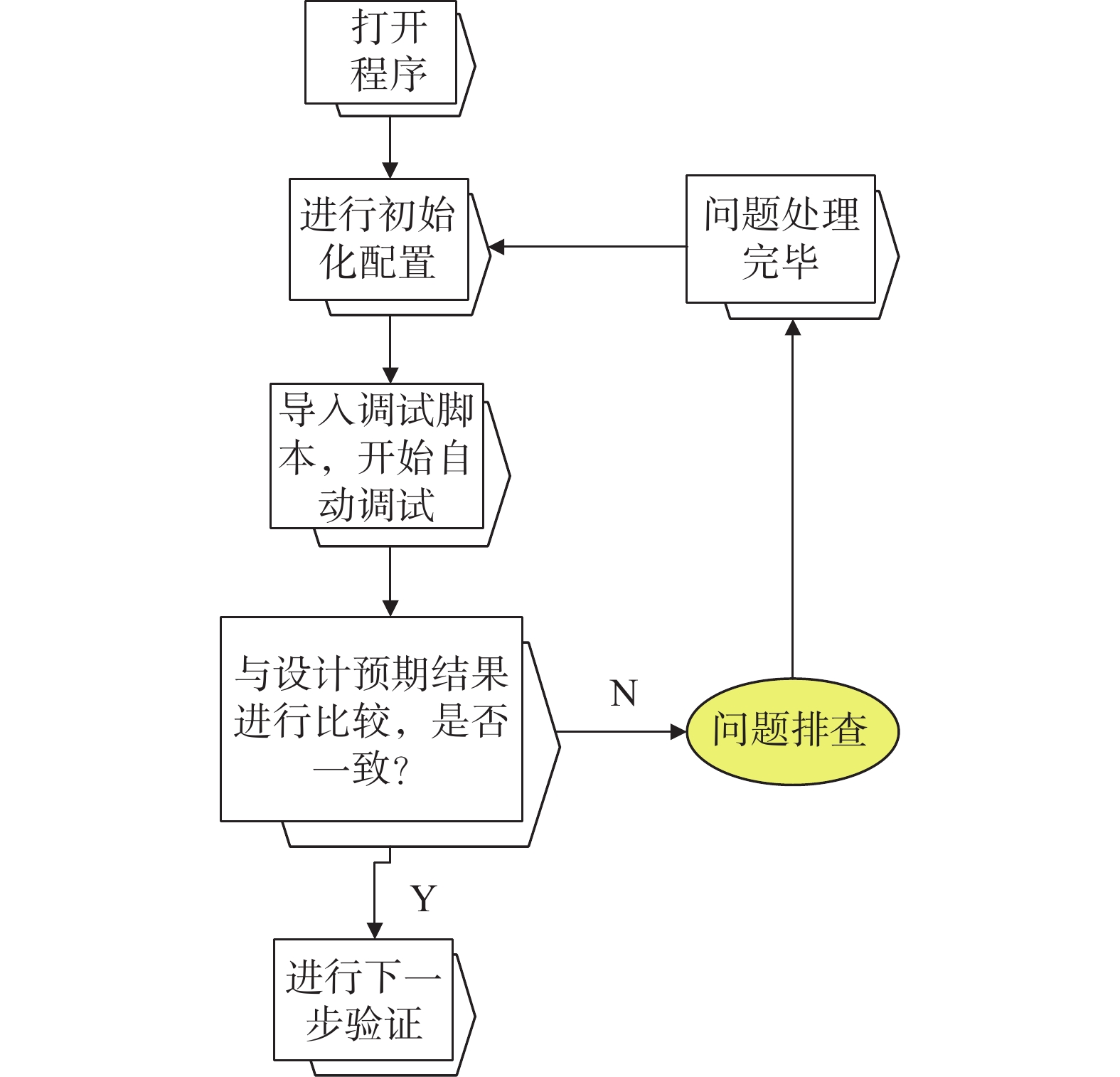

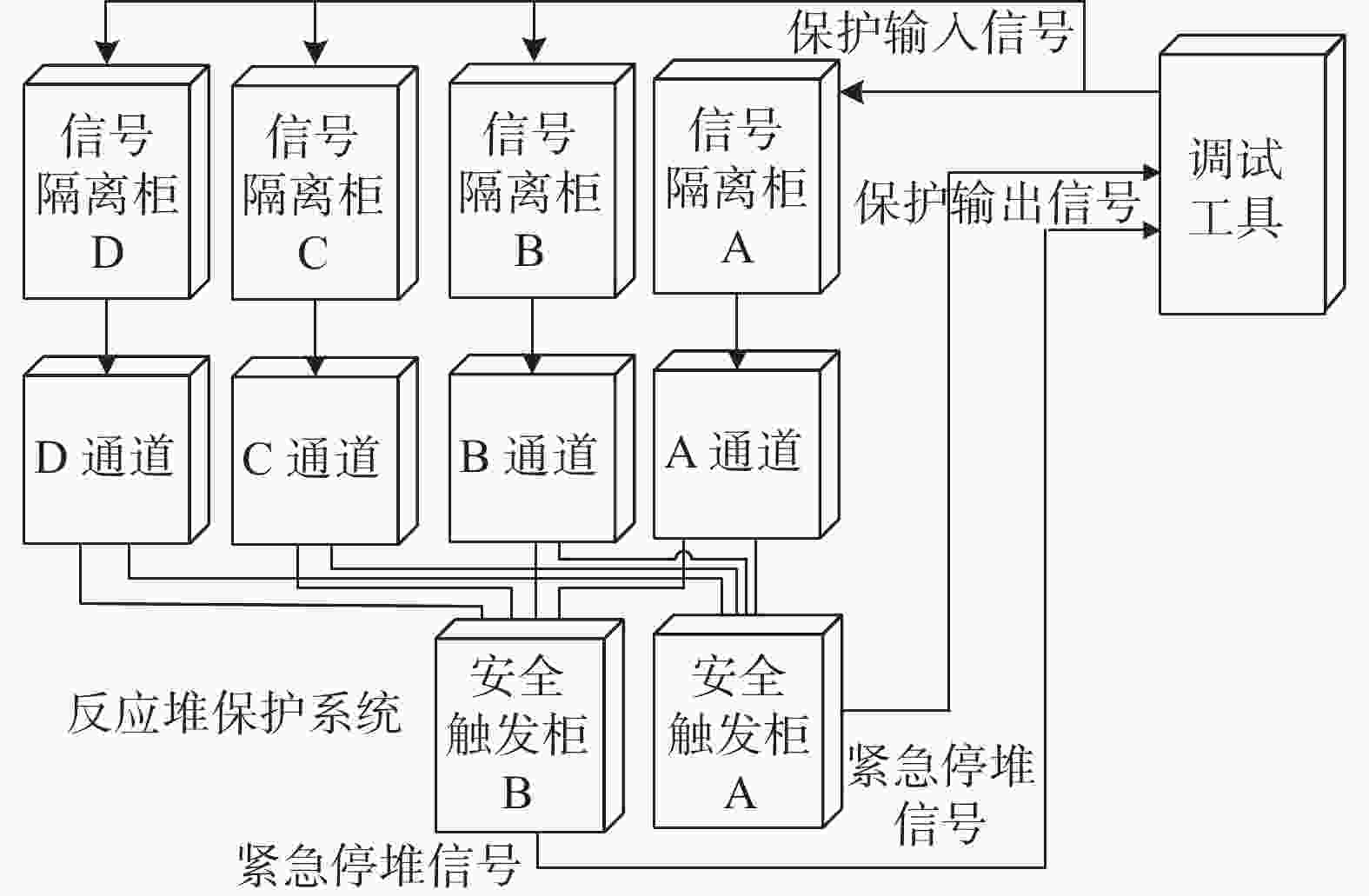

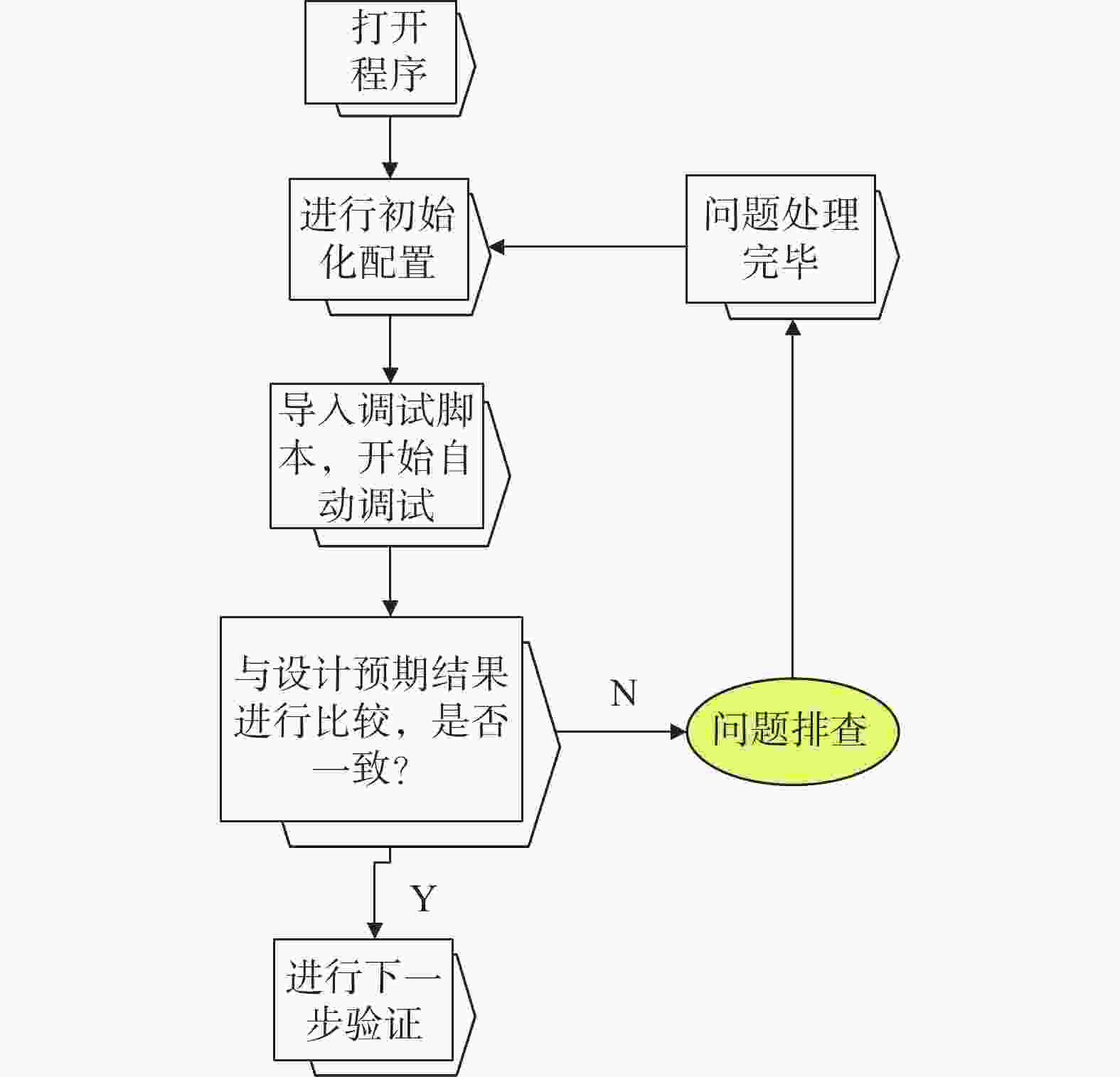

自动化调试工具基于Windows操作系统平台,定制了专用自动化调试软件和监视调试软件,通过数据库与配置管理、用户管理、调试脚本管理、调试结果查询等辅助软件模块进行通信,以实现调试工具的自动化调试功能。在调试工具与反应堆保护系统接口连接正常的情况下,工具上电后各采集板卡会实时采集反应堆保护系统输出的所有控制信号状态。自动化调试工具的程序框图如图2所示,打开自动化调试专用程序,打开主菜单后导入基本配置信息,在主界面打开“自动测试”导入调试脚本,选择需要进行的调试功能,点击“开始”按钮进入自动调试状态,若调试结果与设计预期一致,则继续进行下一步直到所有测试结果满足预期为止;若调试结果与设计预期存在偏差,则系统弹出错误代码,自动调试过程暂停,由调试操作人进行问题排查及处理。

自动化调试软件程序,可以进行手动和自动调试功能的调用,程序可实现调试装置运行脚本的导入,运行脚本可以根据用户需求编制,调试装置运行脚本后,可实现信号自动模拟变化、自动发送和接收判断等功能[5]。解决在各功率平台下,实现一键自动化进行反应堆保护系统逻辑、系统性能的自动调试及结果判断功能[6]。

根据设计要求的变化率计算公式,反推变化率变量的输出变化特性,软件中包含用于模拟信号变化的特有输出模块[7],结合专用软件程序中的自动调试功能,准确地实现反应堆保护系统中特有变量(如变化率)的自动调试。

-

以反应堆保护系统紧急停堆功能的调试的温度信号为例,系统设计要求温度保护变量出现两个及以上信号超过保护变量整定值时,产生紧急停堆信号。假设自动化调试工具模拟两个及以上温度信号超过紧急停堆保护变量整定值,使反应堆保护系统产生紧急停堆输出指令信号,自动化调试工具接收到所有的紧急停堆输出信号后,在设定的时间范围内,将接收到的所有信号状态与紧急停堆预期信号状态进行逐一比较,当所有信号状态一致且稳定时,判断温度保护变量引起的反应堆保护系统紧急停堆功能满足要求,否则出现偏差报警提示[8],暂停自动调试过程。

-

以反应堆保护系统紧急停堆响应时间的调试温度信号为例,温度保护变量出现两个及以上信号超过保护变量整定值时刻起,直到产生紧急停堆信号输出时刻的时间间隔需要满足系统设计的性能要求[9]。假设自动化调试工具模拟两个及以上温度信号超过紧急停堆保护变量整定值时,调试工具自动记录该时刻的时间t1,当反应堆保护系统产生紧急停堆输出指令信号时,自动化调试工具记录接收到所有的紧急停堆输出信号状态时刻的时间t2,自动计算时间差Δt=t2-t1[10],获得温度保护变量引起的紧急停堆功能响应时间的测量值,将经计算所得的实际响应时间Δt与紧急停堆设计预期响应时间进行比较,当Δt小于设计预期值时,判断温度保护变量引起的反应堆保护系统紧急停堆响应时间的性能满足要求,否则出现偏差报警提示,自动调试过程暂停。

-

基于Windows操作系统的上位机画面[11],使用人员可以直观地监视自动调试的实时过程。每次在进行自动调试工作开始之前,需要在上位机屏幕上进行初始化配置,此时调试工具中的所有输出信号将恢复至初始状态,初始化结束后,使用人员通过选择需要验证的系统功能对反应堆保护系统进行自动化调试验证,使用人员可以在进行验证之前,选择每一组合逻辑或性能验证的间隔时间,并可以选择出现偏差报警后的自动处理流程[12],包括等待、暂停、继续及停止。

-

在上位机上安装了LabVIEW运行环境[13]以及WinPcap、DAQPilot及NI MAX软件驱动。如图3所示,通过PCI总线与数据采集模块进行数据通信[14]。同时,通过RS232串口通信的方式使主控计算机控制器对采集模块继电器进行通信[15],以实现继电器切换的控制功能。当主控计算机、上位机及采集模块上电时,LabVIEW运行环境及相关驱动将自动运行并建立数据通信[16],便可正常使用自动化调试工具的自动调试功能。

-

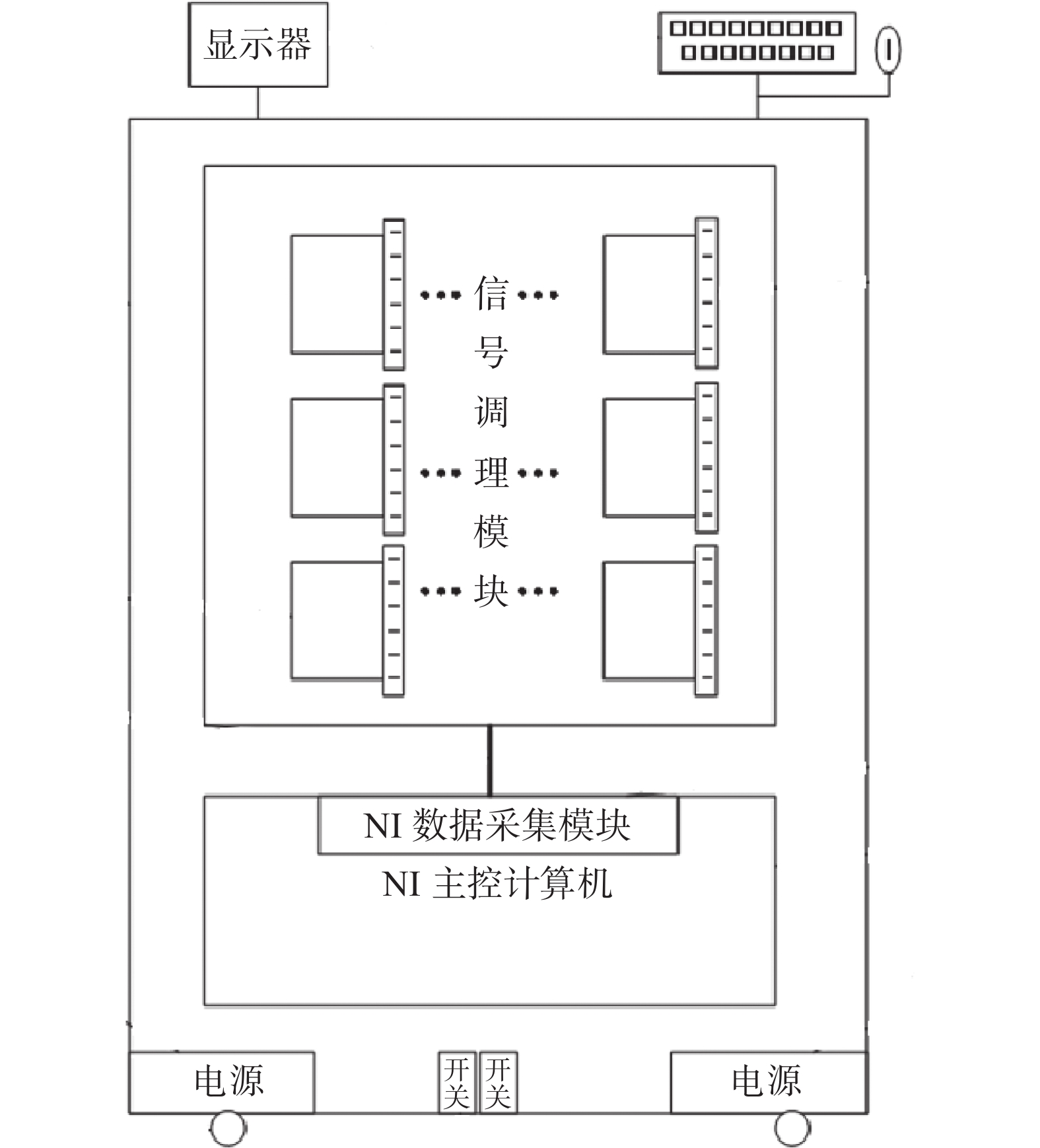

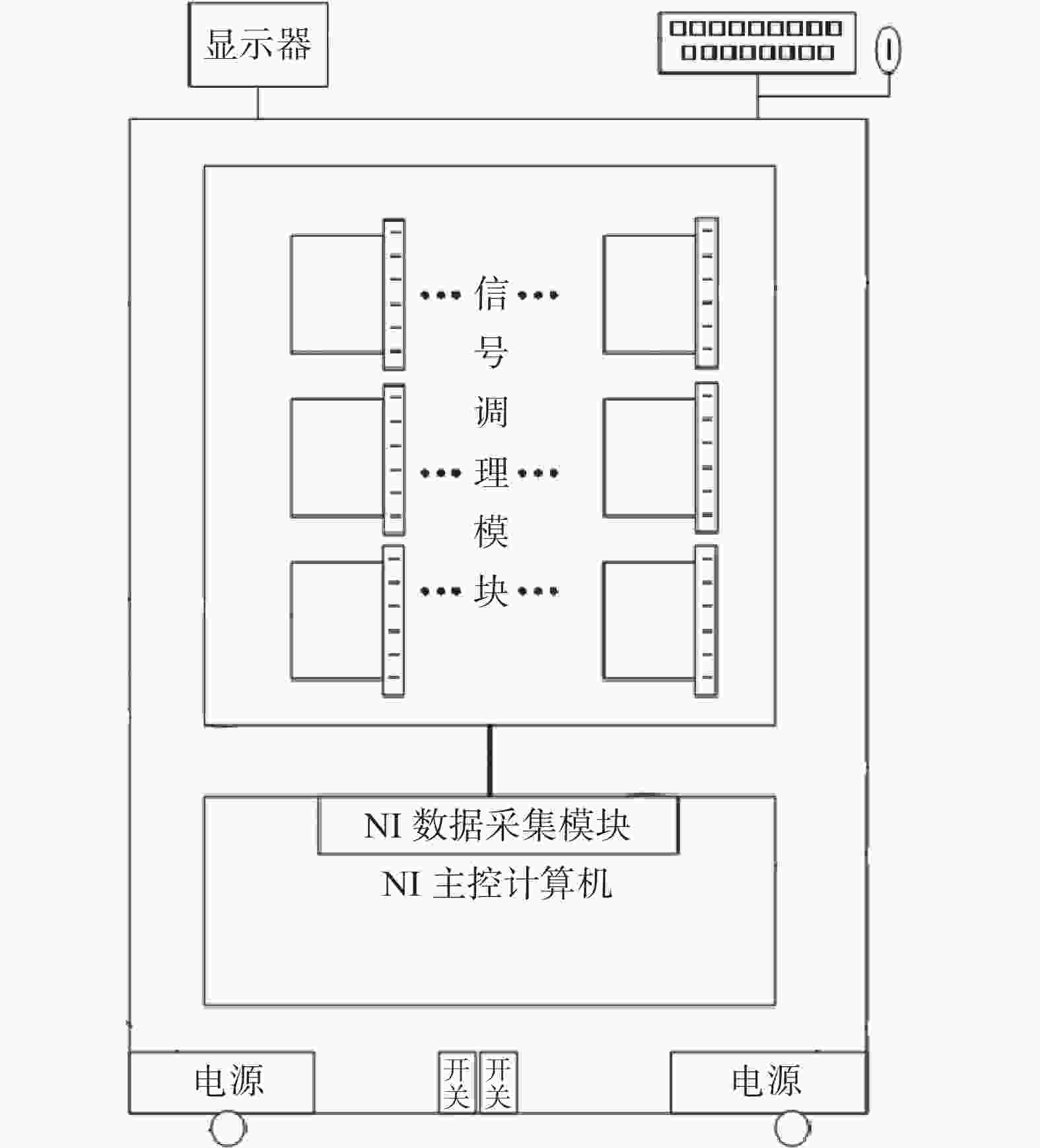

为实现高温气冷堆反应堆保护系统的自动化调试工具经济实用、接口简单、集成度高、便于操作和维护、便携移动的特点,专门为调试工具的机箱、NI主控计算机、NI数据采集模块、信号调理模块、空气开关、预制电缆、接线端子、显示器的布局进行了详细设计[17],如图4所示,其特征在于NI数据采集模块与NI主控计算机通过插槽直接相连进行数据交换;信号调理模块与NI数据采集模块通过预制电缆连接进行数据传输,信号调理模块通过接线端子与外部系统或设备相连,发送和接收信号;显示器键盘、鼠标和NI主控计算机通过串口连接[18],置于机箱顶部可移动位置,用于人机交互操作;配置万向轮位于机箱底部[19],便于移动。

-

高温气冷堆示范工程调试人员,根据高温气冷堆示范工程设备布置和系统特点,针对反应堆保护系统自动化调试方面的需求,研究并搭建了自动化调试平台[20],以此提高调试效率和准确性。使用自动化调试专用工具,调试人员完成了高温气冷堆反应堆保护系统的所有功能调试,并针对1、2号高温气冷堆示范工程反应堆保护系统共计完成8个调试试验项目。调试使用过程中,自动化调试专用工具的实施效果良好,发现并解决了多项高温气冷堆示范工程反应堆保护系统的设计、安装和设备缺陷问题,为后期高温气冷堆示范工程反应堆保护系统正常可靠地运行奠定了坚实的基础,保证了反应堆装料后的安全运行。这一系列工程应用实践证明了该自动化调试平台的性能稳定和可靠性,为类似项目的实施提供了可靠的参考和指导。

-

自动化调试工具作为高温气冷堆反应堆保护系统专用的调试工具,具有以下特点和优势。首先,该工具具有经济实用的特点,使用成本低,且可以满足高温气冷堆反应堆保护系统功能和性能的验证要求。其次,接口简单,集成度高,便于操作和维护,可以根据需要扩充和减少相应的设备和软件需求,便于后续反应堆保护系统的调试和应用。此外,该工具还具有便携移动和能自动完成预订功能的特点,方便调试工作的实施和管理。最重要的是,应用实践证明该自动化调试工具性能优异,能大幅提升高温气冷堆示范工程反应堆保护系统调试的工作效率,同时提高了调试过程中的稳定性和安全性。因此,该自动化调试工具是高温气冷堆反应堆保护系统调试的理想选择,具有广泛的应用前景和市场潜力。

R&D and Application of Commissioning Tools for Reactor Protection System of High-Temperature Gas-Cooled Reactor—Pebble-Bed Module

doi: 10.16516/j.gedi.issn2095-8676.2023.06.018

- Received Date: 2022-11-09

- Rev Recd Date: 2023-03-01

- Available Online: 2023-12-26

- Publish Date: 2023-11-10

-

Key words:

- nuclear power plant /

- high temperature gas-cooled reactor /

- reactor protection system /

- commissioning tools /

- efficiency of commissioning

Abstract:

| Citation: | LEI Chuan, CHENG Peng, ZHANG Zhijun. R&D and Application of Commissioning Tools for Reactor Protection System of High-Temperature Gas-Cooled Reactor—Pebble-Bed Module[J]. SOUTHERN ENERGY CONSTRUCTION, 2023, 10(6): 153-159. doi: 10.16516/j.gedi.issn2095-8676.2023.06.018 |

DownLoad:

DownLoad: