-

近些年来,随着各类数字化、智能化的技术在发电行业的广泛应用,发电企业的信息化、智能化水平得到了稳步提升,而分散控制系统(Distributed Control System,DCS)作为国内外各火力发电厂主要的生产控制系统,其硬件性能和软件功能虽然一直在更新,但其硬件架构和控制策略在过去的几十年中并没有本质的变化,存在硬件性能落后、监视画面单一、重复报警、控制策略类型少、无法支撑高级算法等诸多问题,仅仅靠对常规DCS进行修补升级已经无法解决问题。目前国内的主流DCS厂商,通过控制系统的软硬件的研发及创新,采用新的硬件架构,引入人工智能,大数据,高级控制策略等技术来构建新的智能生产控制系统,以满足机组智能化运行控制的需求,是未来生产控制系统发展的方向[1-2]。目前国内已有少量火电厂采用了ICS作为机组的生产控制系统,并取得良好的控制效果。本文以国内某1 000 MW超超临界机组为例,介绍全厂一体化智能控制系统(Intelligent Control System,ICS)在电厂中的应用及实施情况。

-

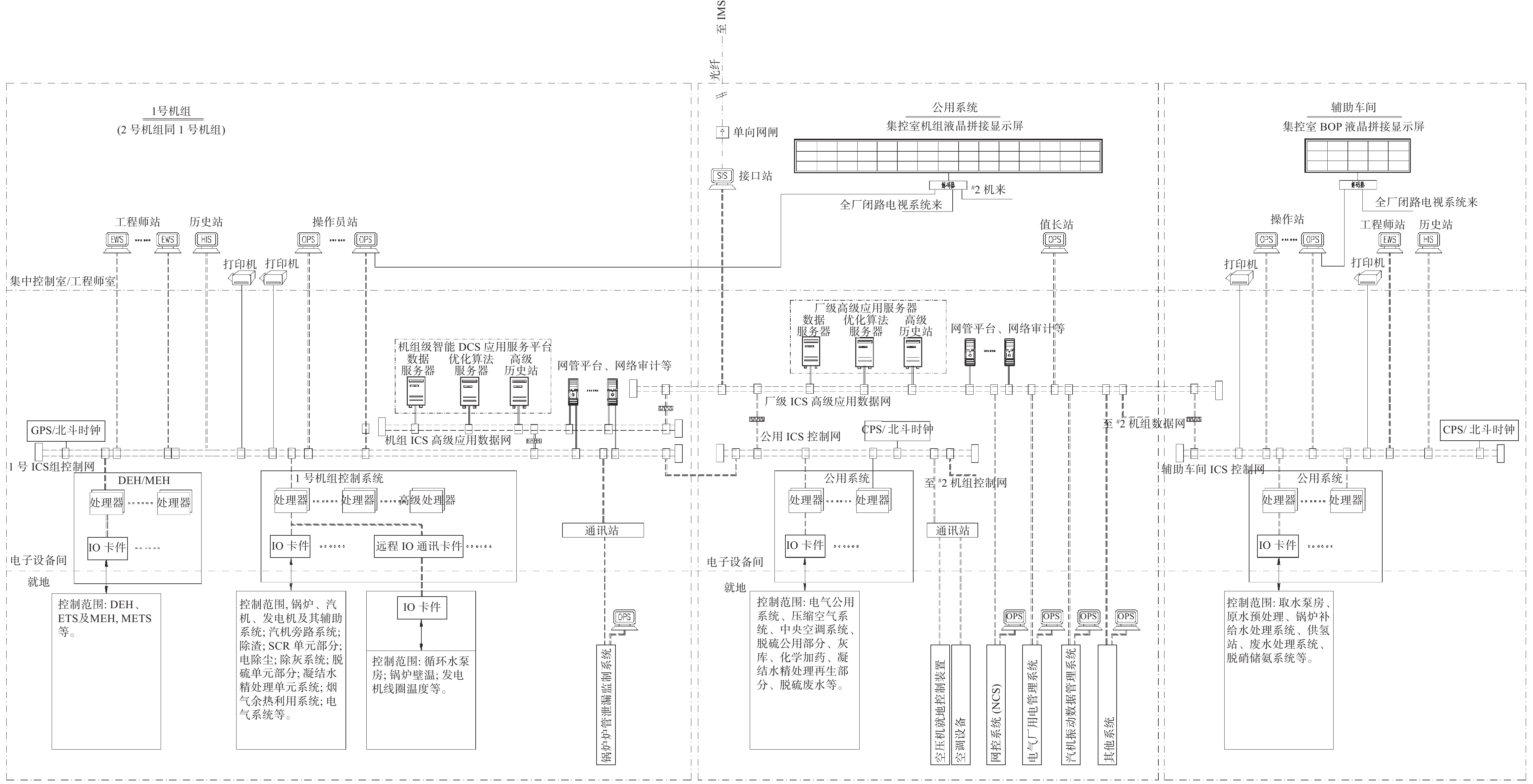

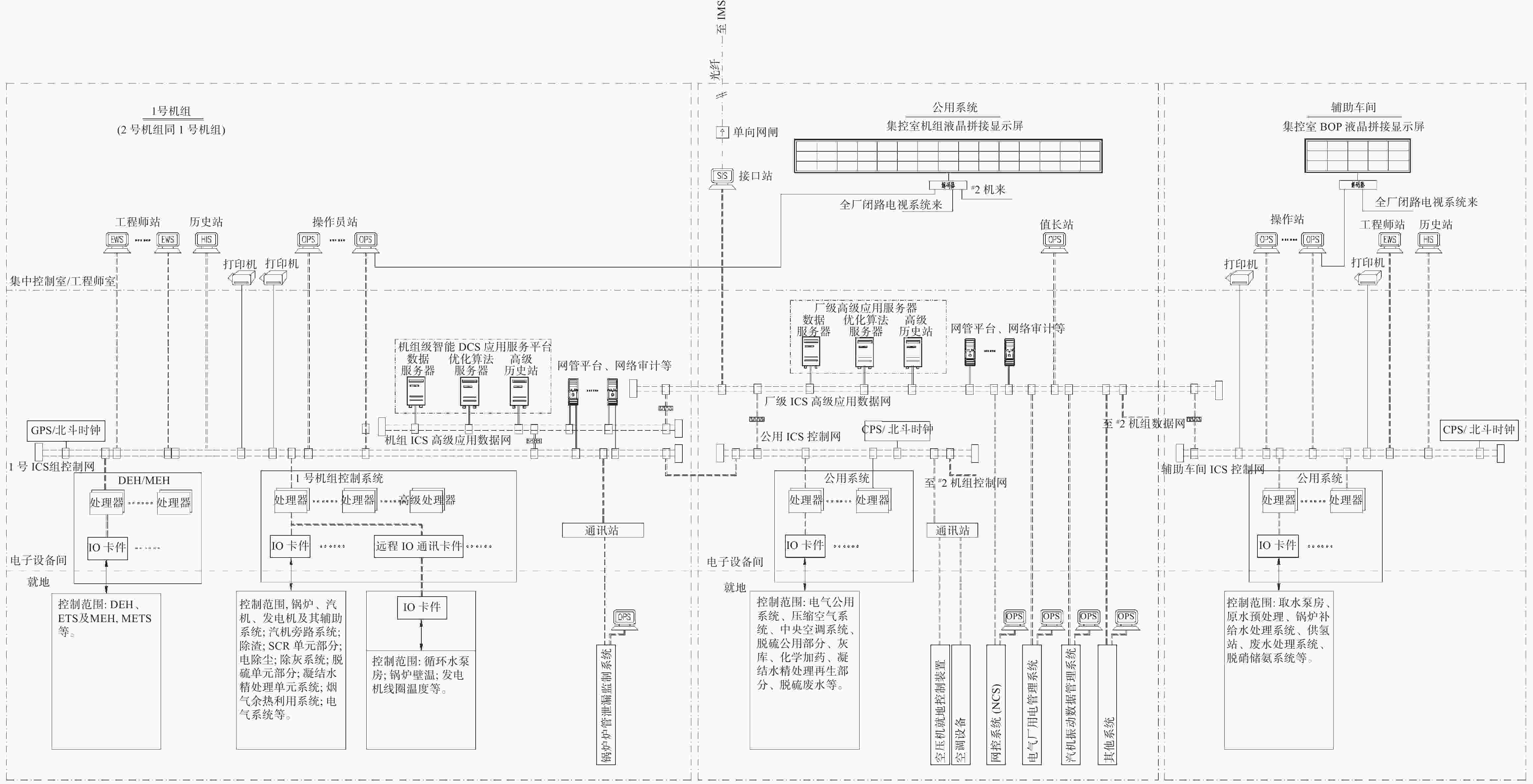

该项目新建2×1 000 MW超超临界二次再热燃煤发电机组,同步安装建设烟气脱硫、脱硝装置。锅炉、汽轮机、发电机均采用哈尔滨电气集团有限公司产品。全厂一体化智能控制系统(ICS)采用国电智深的EDPF-NT+系统,控制网络采用传统的四网结构:1号机组/2号机组各一套ICS、两机公用系统一套ICS、辅助车间控制系统一套ICS。每套智能控制系统主要由控制站、智能控制站、高性能服务器、操作员站、工程师站、历史站、接口站、网络通讯设备、电缆等设备组成。相对传统的DCS系统,ICS系统硬件上主要增加了智能控制器、高级应用服务网及高性能时序数据库、高级应用服务器,大大提升了系统的计算能力,为大量生产数据的筛选与分析提供了算力支持,为智能控制算法的实现提供了基础运行环境[3-4]。

-

项目的控制系统主要由单元机组智能分散控制系统、机组智能公用控制系统及辅助车间控制网、机组和厂级高级应用数据网等系统组成,智能分散控制系统网络在常规分散控制系统实时控制网的基础上,增加了机组和厂级高级应用数据网,除配置常规DPU控制器外,同时配置高级应用服务器,高级历史站,高级应用控制器等。

全厂控制系统组态图如图1所示。

-

每台单元机组的控制由机组控制系统实现。过程控制部分,单元机组ICS锅炉部分配置27对冗余过程控制器,汽机部分配置12对控制器,DEH配置5对冗余过程控制器,MEH配置2对冗余过程控制器,另配3对用于高级算法应用的高级控制器。

接入单元机组ICS的系统主要包括以下系统:

1) 锅炉及其辅助系统。

2) 汽机、发电机及其辅助系统。

3) 循环水系统。

4) 烟气脱硝系统。

5) 除渣系统。

6) 凝结水精处理单元系统。

7) 烟气余热利用系统。

8) 除灰。

9) 电除尘系统。

10) 脱硫系统。

11) 厂用电设备。

-

对于两台机组公用的系统,由一套公用控制系统实现。机组公用的ICS与两台单元机组ICS间设有通讯网桥,确保可靠的数据通讯。过程控制部分,公用系统共配置13对冗余处理器。

接入机组公用ICS的系统主要包括以下系统:

1) 空压机系统。

2) 中央空调系统。

3) 灰库。

4) 化学加药。

5) 凝结水精处理再生系统。

6) 脱硫公用系统。

7) 脱硫废水系统。

8) 公用厂用电设备等。

-

辅助车间由一套独立的辅助车间ICS系统进行控制。过程控制部分共配置12对冗余过程控制器。

接入辅控ICS的系统主要包括以下系统:

1) 取水泵房。

2) 原水预处理。

3) 锅炉补给水处理系统。

4) 废水处理系统。

5) 循环水加药系统。

6) 供氢站。

7) 脱硝贮氨系统。

-

在常规DCS系统实现全厂炉、机、电、辅控系统一体化集中监控的基础上,通过部署高级应用控制器、高级应用服务器、高性能时序数据库、高级应用服务网等部件,建立基本控制、智能控制和智能运行监控等层级之间的闭环联系,纵向打通直接控制与运行监督控制的界限,提供适合于高级应用开发和运行的环境,从而打造出一套智能发电平台[5]。

-

高级应用控制器主要用于计算数据量不大,但处理实时性要求高的复杂控制问题。借助智能发电平台高度开放的开发环境,标准化、模块化地封装各类高级控制算法,从而完成常规控制器难以实现的先进算法[6]。

高级应用控制器特性:

1) 配置实时计算能力优于常规控制器的高级应用控制器,以保证智能发电平台先进控制和智能算法对高可靠、高实时运行和维护环境的要求。

2) 具有与常规控制器一致的扫描周期和负荷率要求、网络接口方式与可靠性设计。

3) 满足先进控制算法开发和封装要求。

-

高级应用服务网设置高级应用服务器、高性能时序数据库、高级值班员站等组件,建立全厂生产实时数据平台和生产运行指挥和调度中心,汇集和分析全厂生产实时数据,可具备实现指标统计、工况分析、全厂能效对标等功能,完成运行数据进行实时和历史统计,给出异常预警、关键操作与处理方案建议等条件。

-

高级应用服务器的特性:

1) 各种高级应用能够通过高级应用服务器提供的高效环境和实时历史数据库进行数据分析、智能计算和功能扩展。机组级和厂级大型智能化应用软件采用高级应用服务器运行。

2) 采用集成企业级虚拟化平台和企业级分布式存储系统,通过多个节点的本地硬盘,提供高性能、大容量的存储服务,以多副本机制保障数据安全。

-

实时数据库管理系统特性:

1) 采用分布式架构。

2) 支持网络服务器或多服务器结构。

3) 采用可进行故障自动转移的冗余配置的数据库服务器系统。

4) 标签总量应能根据机组规模灵活配置,满足机组及后续工程扩展的需求。

5) 以电厂生产过程数据为集成对象,采集智能控制系统的实时数据、高级应用的计算实时数据,并实现数据资源统一管理。

6) 具有高效的采集数据能力,数据采集应既有周期方式和事件触发方式。

7) 支持数据库文件的备份、恢复功能及计算结果数据的存储功能。

8) 能满足智能控制系统的所有数据类型、反映过程数据的全部属性,能单独或批量进行标签的组态。

-

智能发电平台网络构架在常规DCS实时控制网基础上,新增加高级应用服务网。

高级应用服务网网络特性:

1) 高级应用服务网与实时控制网相互独立,专门用于在计算服务器、大型实时数据库、人机接口站等之间传输大数据量的高级应用实时数据。

2) 高级应用实时数据应与实时控制数据分流,确保实时控制网高实时、高可用。

3) 网络节点的通信速率达到1 000 Mbit/s。

-

智能发电平台具有高度开放的应用开发环境,提供数据、算法、应用程序的多层次开放性。并具有将第三方应用程序转换为智能发电平台中算法的标准化服务和接口,实例化的算法接口与对应的应用程序共同构成可图形化组态的定制算法。

智能发电平台具有对组态的若干算法或整个控制页算法进行封装、使之成为一个算法的宏算法功能。对第三方提供的特定的算法,在控制器内提供相应的算法容器(算法框架),算法核心位于控制器外的运行环境中,但对于使用者整个算法如同控制器本地算法一样。智能发电运行控制平台无法获取算法细节,从而可以保护先进算法开发者的知识产权[7]。

智能发电运行控制平台在基本算法库中带有适合于在控制器运算的典型的先进控制算法和软测量算法,如广义预测控制、内模控制、机组性能计算、氧量软测量、热量软测量等,可供组成优化控制策略时直接调用。

-

根据当前电厂优化项目的应用情况和科研机构的主要研究方向,智能发电平台高级算法主要如表1所示。

类别 序号 应用名称 智能监测 1 锅炉蓄热系数在线软测量 2 煤质低位发热量软测量 3 原煤水分软测量 4 空预器堵塞程度软测量 运行优化 1 机组冷端优化 2 基于历史工况挖掘的机组运行优化 3 主蒸汽压力优化 4 锅炉燃烧优化 5 吹灰优化 6 高加端差优化 智能控制 1 智能喷氨 2 机组AGC控制优化 3 主蒸汽温度优化控制 4 制粉系统优化控制 智能分析 1 机组性能计算 2 机组耗差分析 3 能量计量 4 环保性能计算 智能监盘 1 控制回路品质分析 2 调节型执行机构性能监控 3 设备及系统健康度评估 智能报警 1 滋扰报警抑制模块 2 智能预警模块 3 报警增强展现模块 Table 1. List of intelligent application modules

根据项目的实际需求,本项目采用了智能监盘、智能报警、部分智能控制、运行优化、智能分析模块,主要模块如下文所述。

-

智能监盘采用机理建模计算、数据分析等技术,实现设备信息的泛在感知和实时计算分析、展示,进一步提高监控效率和生产安全性;可以实现在监控画面中实时反馈电厂运行相关的智能报警、故障预判、趋势预判、优化建议[8-9]。主要包括以下辅助监控功能:

控制回路品质评估:通过利用绝对误差积分计算被调量与设定值之间的误差,实时监测机组主要控制回路的控制品质,并将其量化成具体得分,给出指标评价结果,供运行和检修人员直观查看。

设备及系统健康度评估:采用机理与数据驱动混合建模、机器学习与知识推理等技术,构建设备运行特征模型,通过对特征模型输出与设备的实时运行数据之间的关联度进行分析,实现对设备健康度的在线评估与诊断。

通过上述高效的辅助监控功能,大大提升了故障处理的效率和准确率。

-

智能报警综合采用专家系统、神经网络等先进技术,通过自动抑制和手动抑制功能,减少大量重复性的无效报警;通过大量历史数据的筛选分析,通过基于深度学习的神经网络算法,实现智能预警,结合专家系统,可进一步实现智能诊断,分析出故障发生的主要原因。主要包括:滋扰报警抑制模块、智能预警模块、报警增强展现模块[10-11]。

通过智能报警功能的应用可大幅降低滋扰报警的数量,帮助运行人员更好地识别出重要报警信息,提升运行人员的监盘效率。

-

采用多变量预测控制算法,建立输入为汽轮机调门、锅炉给煤量,输出为机组负荷和主汽压力的多变量模型,采用多模型切换方法解决系统宽范围变负荷的非线性特性问题,同时根据煤质变化特性、锅炉蓄热特性、自动发电控制(Automatic Generation Control,AGC)信号特性等构成给煤量的智能前馈,从而减少了主汽压力、温度、再热蒸汽压力、温度的偏差,提升机组机炉协调控制的品质[12-13]。

-

基于在线监测数据、软测量等技术,结合统计回归、模糊控制及人工神经网络等分析运算体系,利用ICS系统采集的各项参数,计算受热面实际传热系数,并与理想传热系数进行比对,进而确定受热面的洁净因子。依据计算结果,并根据吹灰频率与吹灰净收益之间关系确定最佳吹灰频率。同时以锅炉运行状态为限制条件,确定最佳吹灰频率和不同负荷下的临界污染洁净因子,给出相关吹灰指令,实现锅炉的吹灰优化[14-15]。

-

智能生产控制系统以数字化为前提,引入人工智能,大数据,高级控制策略等技术,构建一套高算力、高实时性、高开放性开发环境的基础平台,满足各类智能运用的环境需求,极大地提升了机组的智能化水平。目前国内的主流DCS厂家相继推出了相应的智能控制系统产品,并推广应用到实际项目中,取得了良好的应用效果。与相对封闭的传统DCS系统相比,目前智能控制系统尚处于起步阶段,存在价格过高、智能应用偏少等不足,然而ICS的灵活性、开放性和兼容性,使得众多第三方控制优化算法可更加便捷、可靠地融入到ICS系统中,随着ICS系统的生态圈的发展和壮大,各种高级应用也将呈现出百花齐放的盛况,从而使得机组的控制系统更加智能化,大大提升控制品质和运行效率,保证机组更安全、更经济及更环保运行。

Application of Intelligent Control System in MW Ultra Super-critical Units

doi: 10.16516/j.gedi.issn2095-8676.2023.S1.016

- Received Date: 2023-03-23

- Rev Recd Date: 2023-04-06

- Publish Date: 2023-06-30

-

Key words:

- ICS /

- intelligent alarm /

- unit energy efficiency calculation and energy-loss analysis function

Abstract:

| Citation: | LIN Huanxin, LIN Kan. Application of Intelligent Control System in MW Ultra Super-critical Units[J]. SOUTHERN ENERGY CONSTRUCTION, 2023, 10(S1): 98-104. doi: 10.16516/j.gedi.issn2095-8676.2023.S1.016 |

DownLoad:

DownLoad: