-

在众多可再生能源中,风能是一种分布广泛、无污染的可再生能源,在可再生能源战略中扮演着极其重要的角色。经过40多年的发展,风电行业已经成为全球可再生能源领域的重要发展方向[1]。据统计,截至2021年年底,全球累计风电装机容量达到837 GW,且年装机容量持续保持高速增长的趋势[2]。中国风电技术蓬勃发展,风电装机规模迅速增长,已经成为世界上风电装机容量最大的国家。截至2022年11月底,中国风电装机容量增长到350 GW,占我国发电总装机容量的13.9%[3]。碳中和的背景下,加快发展风电也是未来我国推动能源低碳转型的重大举措之一。预计到2030年和2060年,我国风电装机规模将分别达到800 GW和2.5 TW,占我国发电总装机容量的比重将分别达到21%和31.2%[4]。

风电机组是风力发电的主要设备。风机叶片将风能转换为机械能,是风电机组能量转换的关键部位,同时也是风机成本最高的部件[5]。风机叶片以转子为中心自内而外依次为叶根、叶中和叶尖,一般由热固性复合材料(例如环氧树脂)、热固性纤维增强材料(玻璃纤维增强聚合物GFRPs、碳纤维增强聚合物CFRPs、或玻璃纤维GF/碳纤维CF混合物)、胶粘剂(环氧胶粘剂、聚氨酯胶粘剂等)、以及轻木、聚氯乙烯PVC(Polyvinyl Chloride)、涂层、金属件等成分组成[5-6]。具体来说,叶根与转子连接区叶片中的纤维组分(GF或CF)接近100%;远离叶根的低承载区的叶片厚度逐渐降低,由表面覆盖了一层极薄纤维树脂的低密度材料(例如轻木或聚合物泡沫)组成。

风机叶片的设计寿命通常为20~25 a。世界范围内风电总装机容量不断扩大的同时,全球范围内老旧风机叶片迎来退役高潮。预计到2035年全球风机叶片更换市场将达到70万t,2055年将增至270万t。2018年我国风机叶片报废量已超5 700 t,预计在2025年前后风机叶片报废量将翻倍[7],并将逐年增加。2022年,工业和信息化部、国家发展和改革委员会等八部门联合印发《关于加快推动工业资源综合利用的实施方案》,明确提出推动废旧光伏组件、风电叶片等新兴固废综合利用技术研发及产业化应用。

风机叶片材料成分复杂,包含纤维、复合材料、填料、胶粘剂等,其中的纤维等热固性材料的交联结构性质使废旧风机叶片无法被直接熔融再生。与此同时,风机使用寿命长达20 a,寿命期内叶片暴露在各种恶劣的环境条件下使得其中的热固性复合材料和纤维增强材料受损严重、纤维质量下降,使其不能作为风机叶片的结构部件直接再利用[8]。此外,随着风机大型化的发展,叶片尺寸过大导致物流过程中拆卸、运输和切割方面的困难,以及叶片回收再生物料就近消纳能力不足[9]。风机叶片回收再利用中面临的上述问题都不可避免的限制了风机叶片回收再利用技术的发展。

现阶段,全球绝大多数风机叶片退役后,通常采用露天堆放、填埋、焚烧等传统非绿色环保技术处理,在风电整个绿色生命周期的最后阶段造成资源浪费和环境污染。据估算,到2030年和2060年仅风机叶片全生命周期碳排放总量(以CO2当量计)累计可达到2.3万t和2亿t[5],风机叶片退役处理处置的环境影响不容忽视。近年来,随着各国填埋场的陆续关闭、填埋政策的收紧、以及全球碳减排目标的推进,填埋、焚烧等传统处理方式正逐渐淘汰。如何实现废旧风机叶片的回收再利用已经成为影响风电行业绿色循环发展和低碳足迹发展目标的关键问题。

-

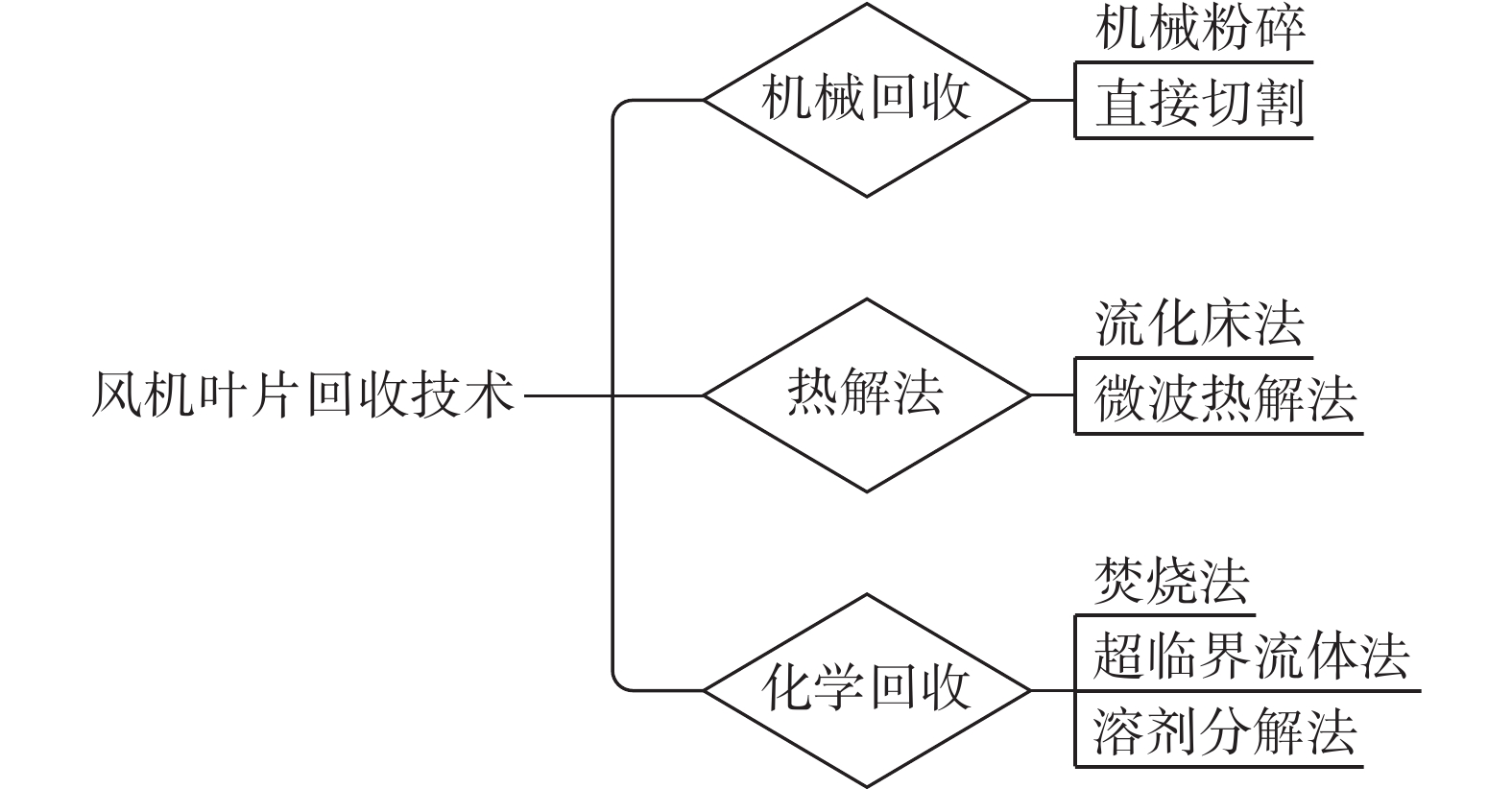

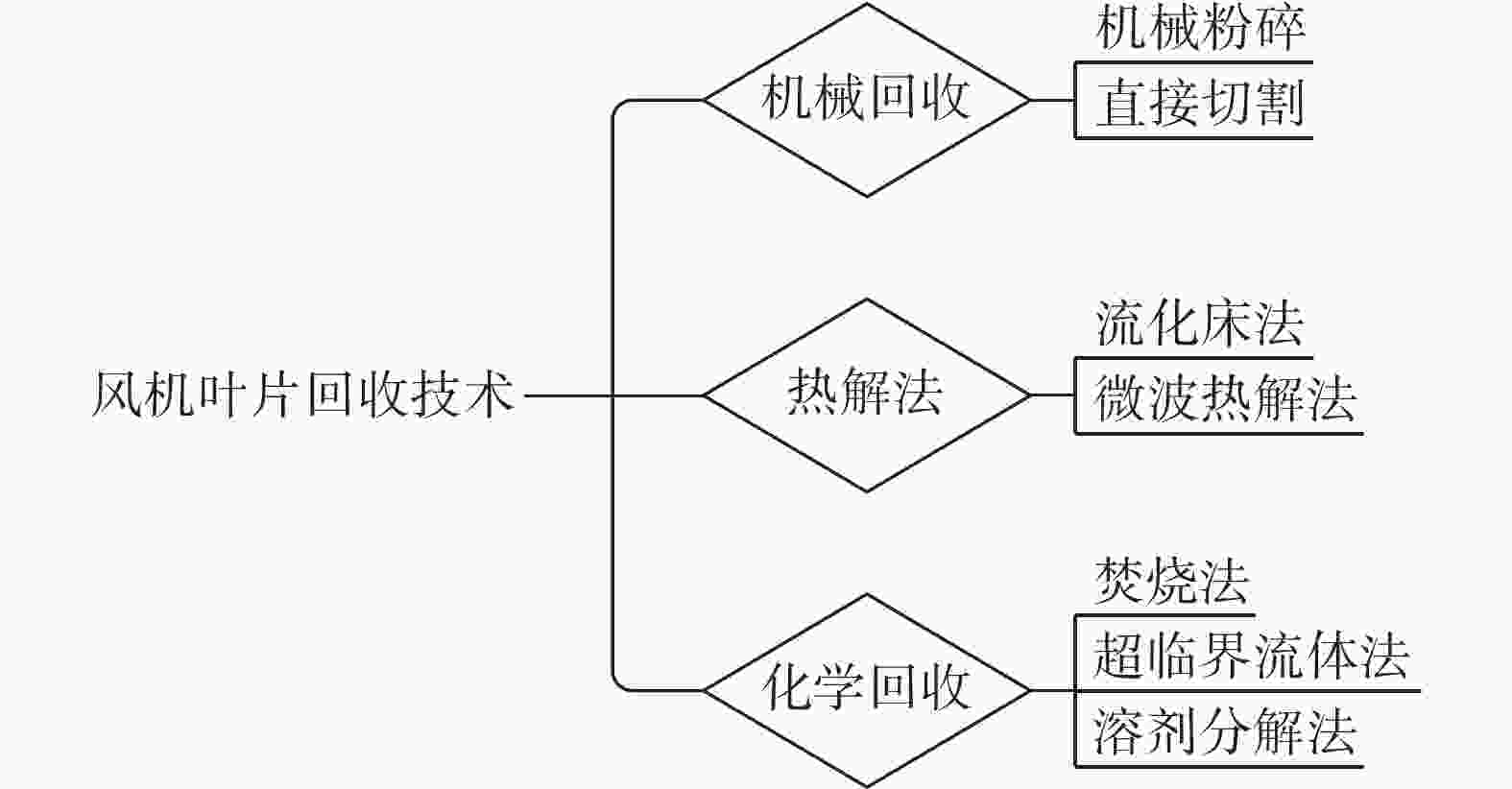

目前废旧风机叶片的主要回收再利用技术可分为机械回收法[7]、热回收法和化学回收法[10],将叶片材料转化为热能或产品再利用[11-13],如图1所示。

-

机械回收法指将叶片机械粉碎(或撕碎、磨碎、研磨等类似过程分解)或直接切割后的复合材料作为原料进行二次利用。

1)机械粉碎包括两类:(1)粉碎为小碎片;(2)机械切割为较大碎片后加工利用。

将粉碎后的风机叶片作为原材料二次使用,此过程产生的材料主要可分为树脂和纤维产品(GF和CF)两大类。粉碎加工法回收成本低,是目前国内外主流的处理方法。

风机叶片粉碎加工法回收的再生玻璃纤维rGF产品易在机械回收过程中受损,纤维回收率低,一般只能降级利用,且碎片化的GF在用于混凝土骨料等典型应用场景时机械性能更容易受损,强度和刚度进一步降低。因此,由于原生玻璃纤维vGF生产成本不高,rGF的回收再利用附加值较低,rGF的回收再利用需要在相关政策的推动下才能得到更广泛的应用。对于风机叶片中的再生碳纤维rCF产品,由于原生碳纤维vCF价格高昂,再生碳纤维rCF具有更可观的经济价值。因此,rCF的回收再利用具有更好的吸引力。

将风机叶片切割为较大碎片能保持树脂和纤维组分的热固性复合材料的结构相对完整性,而且切割产生更小的表面积,切割过程耗能更低。

2)直接(切割)后加工再利用。风机叶片中部多为平面状态,且材料强度高、质量轻、防腐蚀,切割后壳体可进行加工拼接后再利用,制作为围栏、公园步道、躺椅等。叶尖切割后可制作为公园景观、道路指示牌等。

机械回收法不包含任何化学工艺过程,能耗低(为常规化学法的0.5%~5%、或热解法的0.4%~16%),温室气体减排效果显著,回收成本低,广泛用于纤维增强聚合物复合材料(FRPs)的回收。

-

风机叶片的热固性复合材料主要为树脂和纤维(GF或CF)。热解法是在无氧或缺氧条件下,将风机叶片加热至350~700℃,将树脂转化为热解气和热解油(热解液)作为燃料回收;不溶不熔的纤维组分转化为固体残渣(惰性),经筛分后回收纤维和炭。热解法能耗在机械法和化学法之间。

热解法热解气主要成分为H2、CH4、CO、CO2(热解气中的碳氧化物主要为树脂中富氧组分在高温下分解生成),热解油是C5-C20的复杂混合物(主要是芳香族化合物例如BTEX_苯、甲苯、乙苯、对二甲苯、苯乙烯等,以及含氧化合物),热解固体残渣筛分生成纤维回收。风机叶片不同反应条件下的热解产物产率情况如表1所示[14]。

表 1 风机叶片不同反应条件下的热解产物

Table 1. Pyrolysis products of wind turbine blades under different reaction conditions

热解产物 热解气

(质量分数)热解液/热解油

(质量分数)固体残渣

(质量分数)GFRPs+邻苯二甲酸聚酯 6%~12% 9%~13% 72%~82% GFRPs+热固性聚酯/苯乙烯共聚物(450 ℃) H2、CH4、CO、CO2 高浓度C2-C4碳氢化合物 — GFRPs聚酯玻璃纤维(550 ℃,3 h) 8% 24% 68% 慢速热解反应 GFRPs(550~700 ℃) H2、N2、CH4、CO、CO2、C2H6 — — CFRPs,固定床反应器(350~700 ℃,60 min) 0.7%~3.8%

H2、CH4、CO、CO214%~24.6%

苯、甲苯、乙苯、苯酚70%~83.6% CFRPs+环氧树脂(400 ℃) — — 再生纤维平均长度、直径分别为5.6 mm、6.5 mm;与原生CFRPs比,纤维的模量和拉伸强度相同 CFRPs热解+气化(中试)

I. 热解(500~700 ℃)

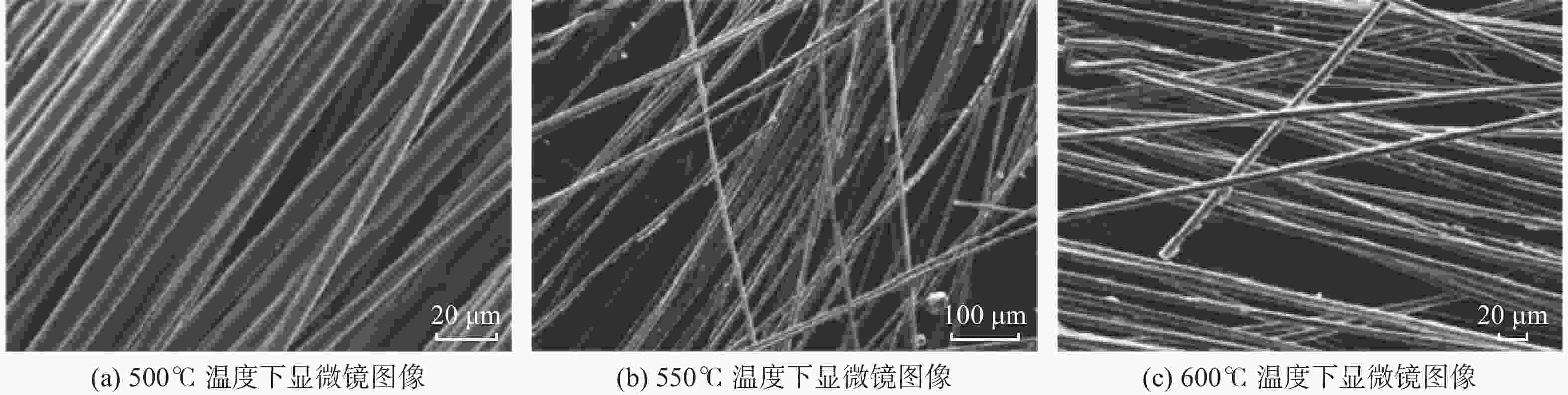

II. 气化(550 ℃,空气量12 L/h,30~180 min)H2、N2、CH4、CO、CO2、C2H6 — — 热解法再生纤维结构蓬松、不整齐且纤维不连续,劈裂抗拉强度降低5%~10%、弯拉强度降低约10%,市场应用潜力较焚烧再生纤维高。在不同温度下的CFRPs预浸剂热解回收的CF与环氧树脂分离均良好,然而在较高热解温度下再生的纤维表面覆盖着一层薄热解炭,该热解炭由非氧化环境下聚合物降解残渣组成;在有氧环境下,该热解炭薄层变得碎片化[15],如图2所示。

图 2 不同温度下热解回收碳纤维的扫描电子显微镜图像

Figure 2. SEM images of carbon fibers recycled from pyrolysis at different temperatures

在能量和纤维材料回收方面,与当前市面上其他主流技术相比,通过热解法回收的纤维清洁、质量高。反应器缺氧环境下的热解反应有效避免了废弃叶片直接焚烧潜在的二噁英的生成与排放等问题,解决了废弃叶片二次污染的问题[16]。但热解法的成本和能耗高于机械法。

典型的热解法主要有流化床法和微波热解法。流化床法是由英国诺丁汉大学开发[17],具体是在流化床反应器中的低温(450 °C)热解回收CFRPs和GFRPs的过程。该过程使用空气作为流化气体,分解复合基质得到了纤维材料,并产生了清洁燃料气用于能量回收。值得注意的是,该方法会导致纤维性能降低。在450 °C时,再生rGF强度损失50%[18],在550 °C时,强度损失25%[19],回收过程中难以获得连续纤维。微波热解法是指通过微波辐射分解复合材料中的树脂基质。树脂通过吸收来自CF的微波能量进行内部加热,可以更快地分解树脂。与其他热分解技术相比,该方法所需设备更少,时间更短。作为一种新兴技术,微波热解具有清洁环保的优点,是一种易于控制、高效的CF回收技术。

-

化学回收法是通过化学改性或分解将废弃物制成其他可回收材料的方法。与机械回收相比,这种回收热固性复合材料的方法难度大、成本高,但回收效果更好。化学回收方法主要包括焚烧法、超临界流体法和溶剂分解法。

焚烧法是将化学能转化为热能回收使用。然而,焚烧过程中会产生温室气体和二噁英等有毒物质,且焚烧产生的飞灰若处理不当会对环境造成二次污染。焚烧法只能回收纤维增强材料中有机组分的热值。当前焚烧工艺的热能回收效率较低,且叶片回收再利用减少的碳排放不能完全抵消GFRPs/CFRPs材料燃烧过程释放的碳[20],因此,将风机叶片材料热值最大化是提高焚烧回收法能量输出的有效方式。表2概述了主流风机叶片材料的热值[9]。

表 2 不同叶片材料的热值和能量强度

Table 2. Energy intensity and calorific value of different blade materials

主流风机叶片材料 能量强度/MJ·kg−1 平均热值/MJ·kg−1 聚合物 聚酯纤维PE 72 43 环氧树脂EP 80 30 聚氯乙烯PVC 80 17 纤维 玻璃纤维GF 32 — 碳纤维CF 286 34a 注:碳纤维CF的热值由含碳量决定:无烟煤热值34 MJ/kg,含碳量98%;木炭30 MJ/kg,含碳量90%;煤炭15~27 MJ/kg,含碳量70%。 超临界流体法是指利用超临界流体优异的溶解性和传质特性来分解或降解聚合物废物,并获得固体、液体和气体产物。超临界流体法的分解介质主要采用水或醇,由于超临界醇的临界点较低,氢气供应能力较好,溶解性能优于超临界水,超临界醇被用作回收CFRPs的优良介质[21-22]。该方法是一种新型的回收方法,具有回收工艺清洁无污染,再生纤维表面清洁、性能优良等优点。但超临界条件要求更加严格,对反应设备要求高、成本高、安全系数低,尚处于实验室阶段,离工业化应用还有一定距离。

溶剂分解法是指在加热条件下利用溶剂的化学性质使聚合物解聚。该方法对纤维和树脂的回收具有更好的效果,但是使用的大多数溶剂都有一定的毒性且价格较高,降低了该方法的适用性。例如,硝酸具有强氧化性和腐蚀性,低温条件下可在短时间内分解环氧树脂复合材料,但对实验设备的耐腐蚀性和抗氧化性有较高的要求,后处理也比较复杂[7]。因此,该方法需要研发更合适的反应介质以减少其对环境的影响。

-

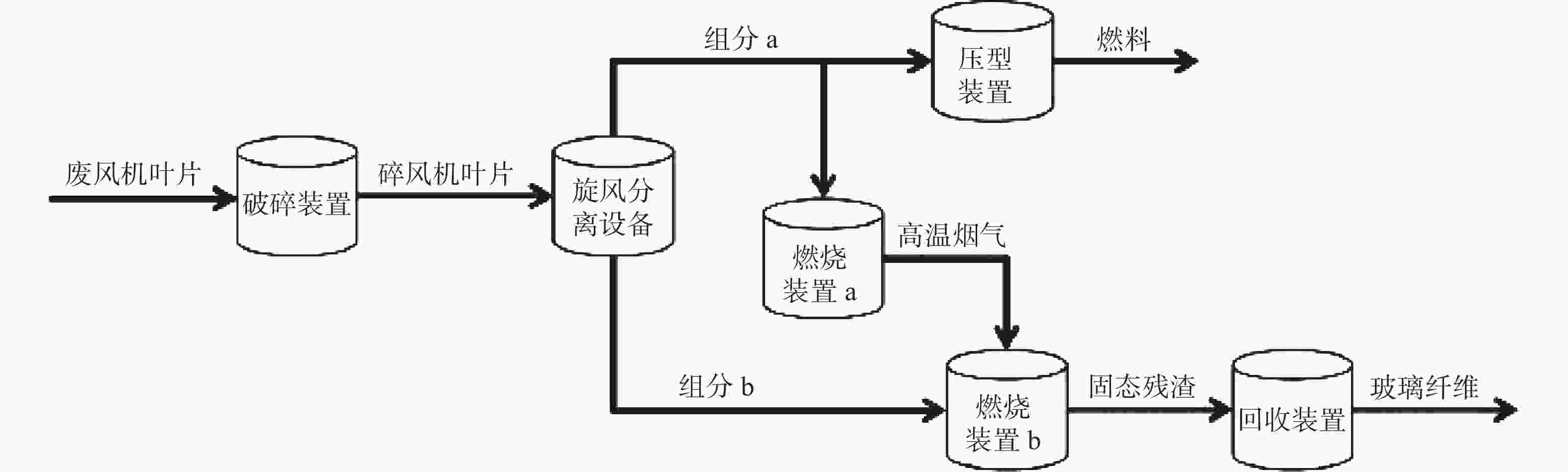

综合回收法指将机械、热解、化学等回收技术相结合,用于废旧风机叶片的处理及资源化回收。华中科技大学科研团队发明了一种废旧风机叶片处理回收高品质燃料和玻璃纤维的方法[23],如图3所示,将机械破碎、化学燃烧、热解技术相结合,首先将破碎得到的废旧碎风机叶片分离得到主要成分为树脂的组分a和主要成分为玻璃纤维的组分b;进而将组分a一部分用于燃烧提供高温烟气,一部分经压制生成高品质燃料;组分b利用组分a燃烧供给的高温烟气加热、燃烧得固态残渣,固态残渣经回收筛分后得到玻璃纤维。

-

法国威立雅集团对GE可再生能源集团旧风场改造,并对废旧叶片进行回收,将废旧风机叶片拆分运往处理车间切割成鹅卵石大小碎片,其中的GFRPs和轻木等成分混合后运往水泥窑炉焚烧,用以替代煤炭、砂和粘土,生产硅酸盐水泥,如图4所示。

图 4 风机叶片被拆分、切割、粉碎后用于水泥生产

Figure 4. End-of-life wind turbine blades disassembled, cut and crushed for cement production

与传统水泥制造工艺相比,水泥窑协同焚烧处理风机叶片回收技术具有以下优点:

1)约90%(质量分数)的叶片可被回收用作水泥生产的原材料。

2)回收的风机叶片可替代约65%(质量分数)的水泥烧制原材料。

3)约28%(质量分数)的叶片代替煤炭为水泥窑中的化学反应提供能量。

4)水泥生产中二氧化碳排放量减少27%,耗水量减少13%。

5)通过每7 t风机叶片的回收,水泥窑减少消耗近5 t煤、2.7 t二氧化硅、1.9 t石灰石和近1 t的额外矿物原料。

由于避免了煤炭的使用,该回收技术在节能减排、人类健康和资源消耗等方面都产生了净正面环境效益。回收叶片材料制作的水泥与传统方法生产的水泥具有近乎相同的特性及机械性能,符合各类现行建筑标准。

-

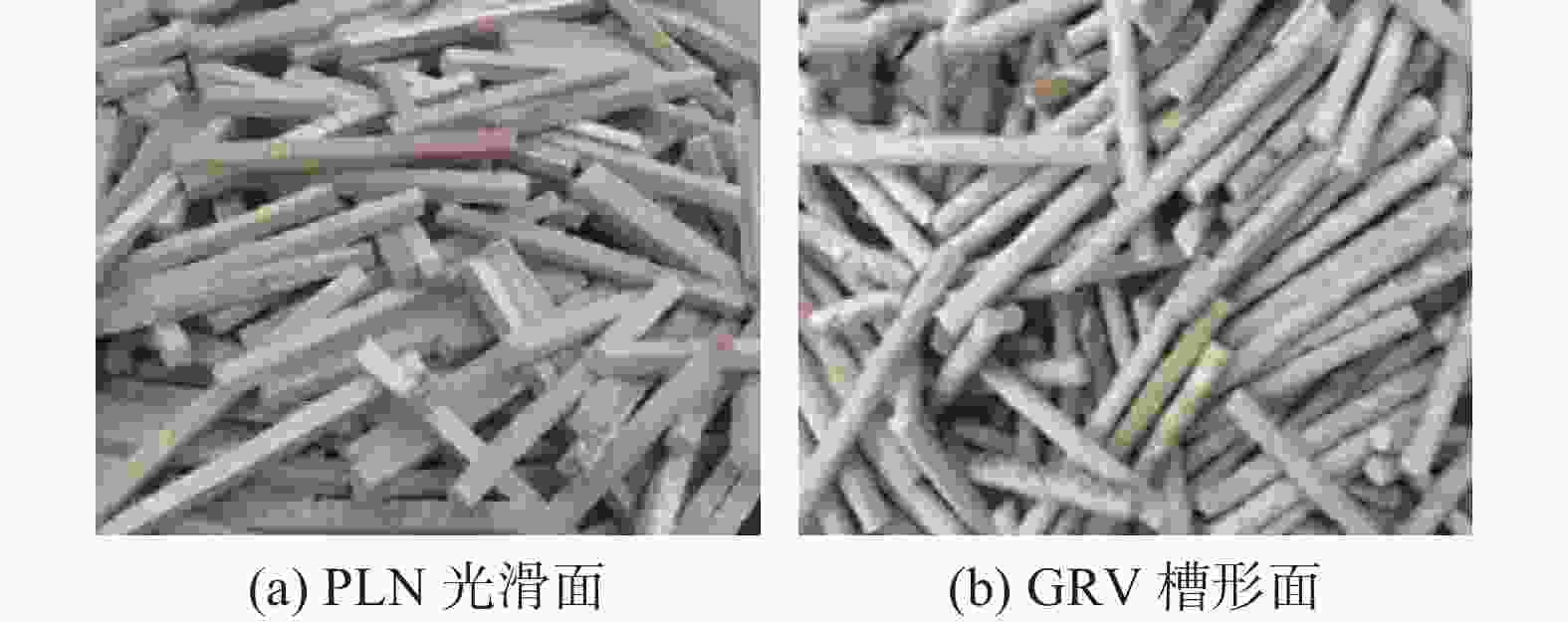

利用回收风机叶片作为粗骨料替代品制作混凝土时,只需将叶片壳切割成相对大的碎片,既可以减少切割能量消耗又保持了GFRPs中纤维组分的相对完整性,有利于碎片被进一步加工成光滑面(PLN)和槽形面(GRV)两种细长针状元件,如图5所示。用回收风机叶片作为替代品替代5%、10%(体积分数)粗骨料组分与混凝土混合,测试其稳定性、力学性能,实验结果表明,机械加工风机叶片制成的针状元件按照5%和10%替代混凝土粗骨料并没有对混凝土整体的稳定性、可操作性以及混凝土的机械性能例如抗压强度、劈裂抗拉强度、弯拉强度等参数有明显地改善,也没有产生明显负面影响。但与常规混凝土相比,添加了10%光滑或槽形针状元件的混凝土的能量吸收能力即(冲击)韧性显著提升,从1.2 J提升到33.3 J。

-

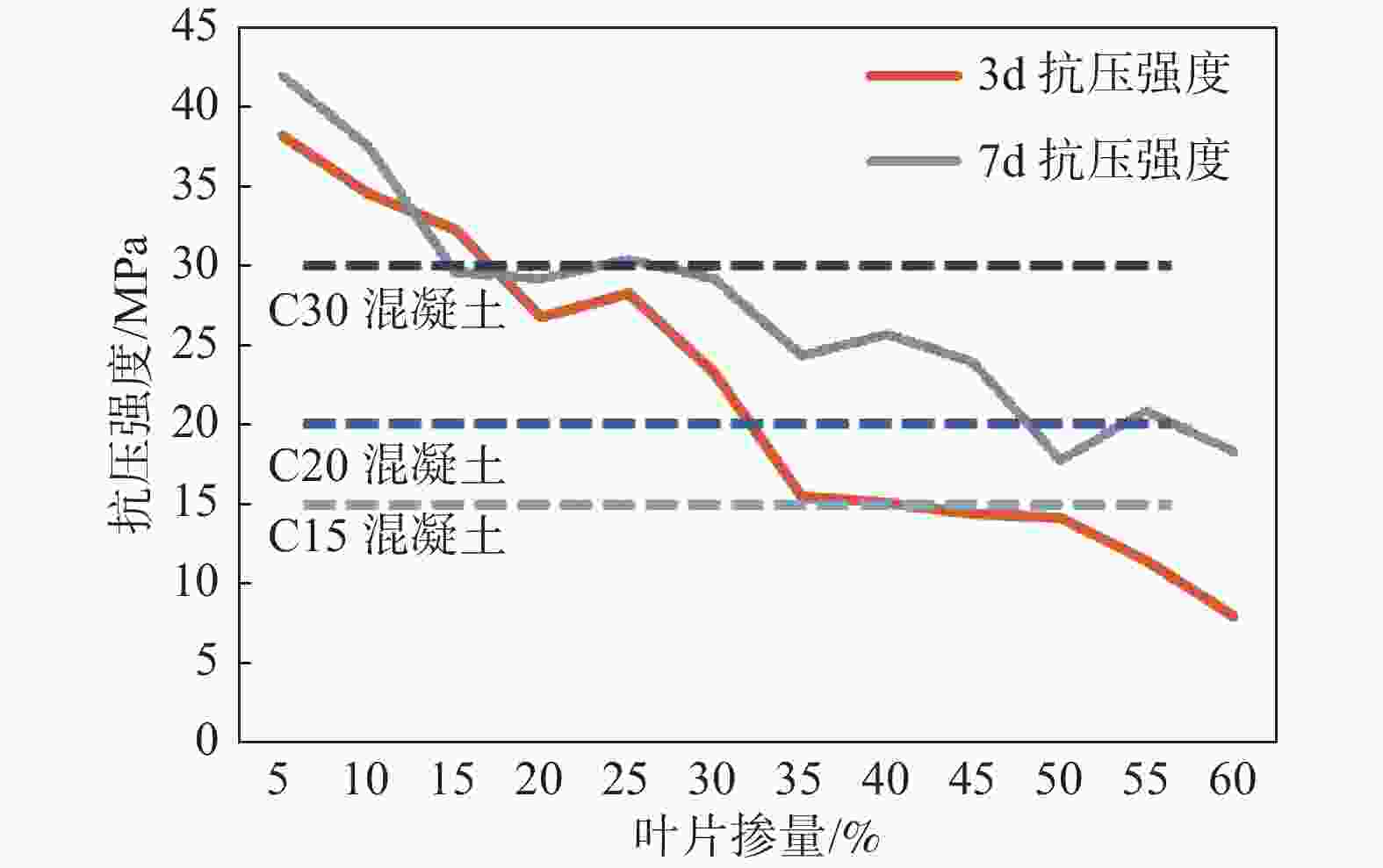

3D打印技术是一种智能、环保、高效的新型建造方式,与传统的建筑施工工艺相比,在建造异形构筑物时具有免模板、省人工、节约材料、总成本低、设计自由度大、建造效率高、人员安全风险小等显著优势。将废旧风机叶片的粉碎颗粒添加到3D打印材料中,在保证打印成品特定强度的前提下最大限度增加叶片固废的添加比例、优化风机叶片粉碎颗粒的粒径和级配(各级粒径颗粒的分配情况),可以制成力学性能、耐久性能和工作性能均可达到常规建筑混凝土标准(图6)的建材产品。当前,采用风机叶片固废3D打印技术建造的景观化应用已在国内首个可再生能源“碳中和”智慧园区——金风科技亦庄智慧园区落成,其叶片固废利用率达30%以上,如图7所示[25]。

-

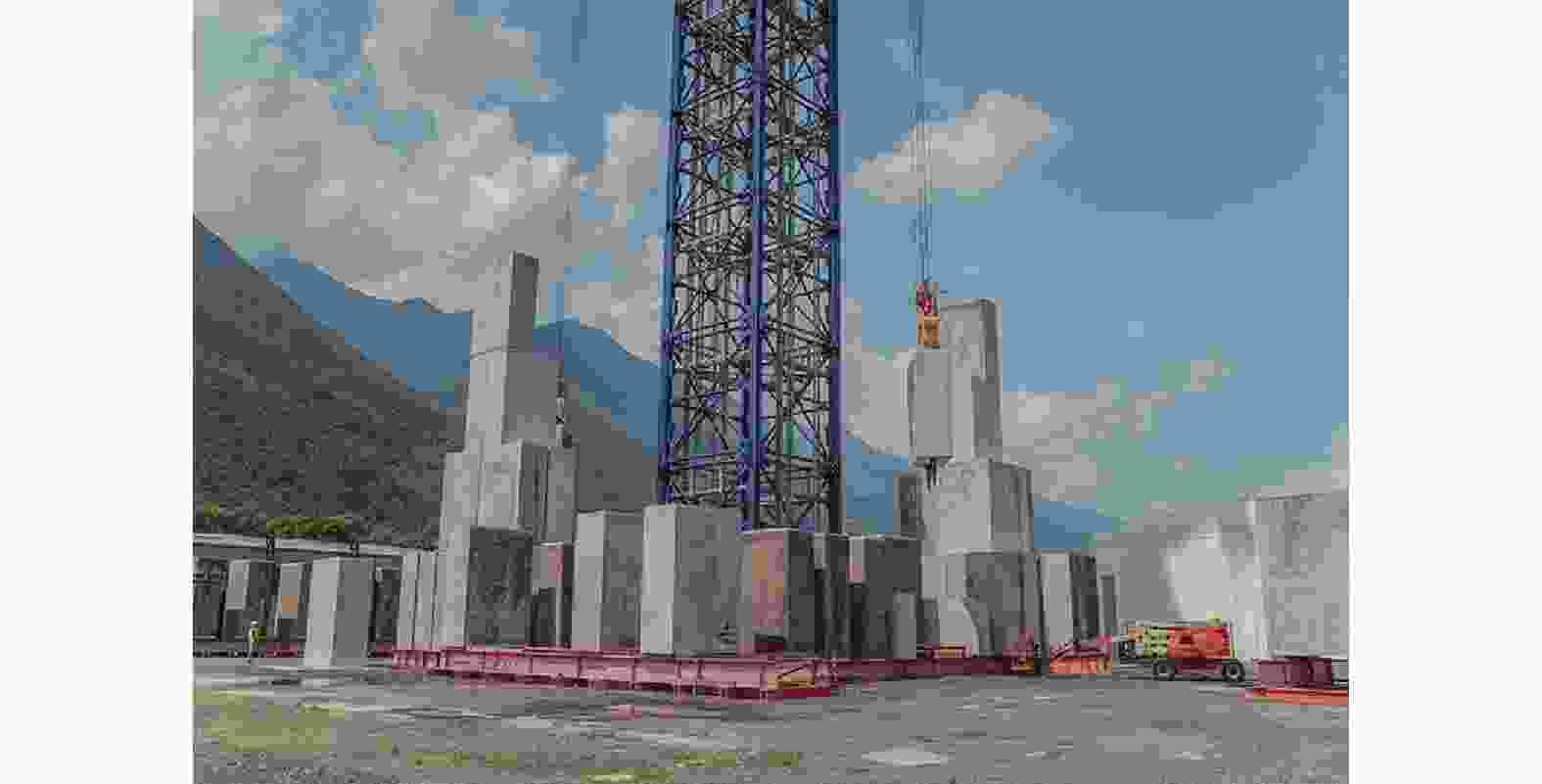

将报废的风机叶片制成移动质量砖(1 000个GFRPs叶片与煤灰废料混合生成35 t复合砖用于重力储能系统GESS),如图8所示[26-28]。GESS通过叠加砖块存储势能,并将砖块降回地面以释放能量用于发电。该过程基于基本物理原理即模块升降,是一种环保、低成本、低碳足迹的循环经济方案。

-

在一些学术研究中,科学家们发现将热解回收再生的CF与热塑性树脂结合,具有在航空航天、新型汽车等领域应用的潜力。Gjenkraft、EVI Ski、Vest Resirkcenter和Fred Olsen Renewables 4家企业将废旧VESTAS风机叶片进行回收利用,提取其中的碳纤维材料制造滑雪板。同时,国内也有公司尝试将切割后的大块材料研磨成细小颗粒粉末,用作地坪涂料补强剂和防腐涂料的添加剂。

-

本文以废旧风机叶片为研究对象,梳理了机械回收法、热解回收法、化学回收法3种主流回收再利用技术的产物、应用场景及存在的问题。通过对近年来国际国内废旧风机叶片回收技术的相关文献及报道进行梳理总结后发现,在现阶段技术水平下,热解回收法的成本和能耗明显高于其他工艺,但回收的纤维清洁、质量高;机械回收法能耗和碳足迹低,但依据工艺的不同纤维质量和回收率有很大差别;超临界流体法技术离产业化应用还有一定距离。

任何形式的“废料”回收加以循环利用前,必须对“废料”的来源、降解潜力、碳含量等特征充分分析,以最大化变废为宝(生成能源和产品)和最小化温室效应为目标。风机叶片回收的市场还未完全成熟,尚处于中小规模、探索性的起步阶段,距离规模化和商业化尚远[29]。国内方面,废旧风机叶片回收技术研究起步较欧美发达国家晚,中小规模应用案例有限。如前所述,叶片固废3D打印技术在“碳中和”金凤科技亦庄智慧园区中已实现景观化应用,国内亦有公司尝试将机械回收后的叶片材料用作地坪涂料补强剂和防腐涂料添加剂进行小规模试用,除此之外,国内风机叶片回收技术还停留在研究及专利发明阶段[23, 30-31],且我国风电项目多处于偏远地区,分布较为分散,将粉碎后的叶片再生物料转运到异地消纳的物流运输费用占整个回收链条的很大一部分成本;因此,可考虑将叶片固废3D打印在风电场周边的建筑项目中加以推广应用,沿着“就地回收—就地破碎—粉筛配料—固废3D打印—制成成品”的路径,实现废旧风机叶片的就近生产与消纳,减少长距离运输成本。当前,我国风机叶片回收再利用领域的政策与标准制定滞后,在一定程度上制约了风机叶片回收体系的完善和建立,亟需政府从政策、标准、技术研发等方面给予支持。2021年7月,我国风电叶片绿色回收与应用联合体正式成立。联合体一方面通过制定风机叶片及玻璃钢制品与退役回收相关工作环节的评价标准以推进叶片回收工作的规范化,一方面开展回收技术攻关与项目示范,以期为我国叶片回收产业开拓可持续发展路线[32]。

国际方面,已有先行团队在风机叶片焚烧制水泥、机械加工制混凝土、以回收作为重力储能质量砖等领域前进了一步,取得了一定的低耗能、环境友好的较大规模中试成果。风机叶片的低碳足迹依赖于技术创新。在碳达峰碳中和背景下,研发100%可回收利用的风机叶片是未来的发展方向。2020年初,丹麦VESTAS风力技术集团宣布了新的可持续发展战略,要将轮圈和叶片的可回收率从44%提高到2025年的50%,到2030年再提高到55%,并承诺在2040年生产出“零废”风电机组[33]。据报道,已有公司研发出由高性能玻璃材料和热塑性树脂材料结合的复合材料的风机叶片,该材料能够通过化学方法使其完全分解,最终能够生成一种新的树脂和玻璃材料并进行回收再利用[34]。随着废旧风机叶片回收再利用技术的进步和易于回收再利用的新型风机叶片开发,风力发电全生命周期将可实现“零碳排放”,更好地服务未来世界碳中和目标的实现。

风机叶片回收技术现状与展望

DOI: 10.16516/j.gedi.issn2095-8676.2023.04.011

CSTR: 32391.14.j.gedi.issn2095-8676.2023.04.011

Current Status and Prospect of Recycling Technology of Wind Turbine Blades

-

摘要:

目的 世界风电行业蓬勃发展,老旧风机叶片迎来退役高潮。如何实现废旧风机叶片的高效回收和资源化利用已经成为影响风电行业绿色循环发展和低碳足迹目标的关键问题。 方法 传统废旧风机叶片的处理方式为填埋或燃烧,资源浪费的同时产生了巨大的环境问题。在此背景下,文章系统梳理了国内外主流风机叶片回收技术(机械回收、热解回收、化学回收、综合回收),分析了不同回收技术的优劣。 结果 基于对当前国内外废旧风机叶片回收工业化、资源化应用场景的总结,对未来的风机叶片回收利用市场及前景进行了建议和展望。 结论 风电产业对于助力节能减排及实现“碳达峰、碳中和”目标有重要作用,而风机叶片回收市场尚处于中小规模的探索性阶段,距离大规模产业化还有一段距离,亟需政策、标准、技术研发方面的支持。文章从多方面梳理论述了国内外废旧风机叶片回收技术和应用场景的现状及发展趋势,以期为风电行业的绿色循环低碳发展提供科学参考。 Abstract:Introduction The growth of wind power industry is accelerating faster than ever worldwide, at the same time, the waste generation from end-of-life wind turbine blades is expected to peak in recent years. Efficient recycling of end-of-life wind turbine blades has become a key issue affecting the sustainable development of the wind power industry and its low-carbon-footprint target. Method Traditionally, majority of the end-of-life blades were either buried or incinerated after being dismantled, causing resources wasting and severe environmental problems. In this context, this paper reviewed the mainstream domestic and international recycling processes of end-of-life wind turbine blades such as mechanical recycling, pyrolysis, chemical recycling and comprehensive recycling, and analyzed their corresponding advantages and disadvantages. Result By summarizing the industrial recycling application scenarios, this paper provides suggestions and prospects for the prospective recycling market of the end-of-life wind turbine blades. Conclusion Wind power industry plays an important role in realizing the "carbon-peaking and carbon-neutrality" goals through assisting in implementation of the energy-conservation and emission-reduction strategy. However, the wind turbine blade recycling market is currently in the exploratory stage with medium and small-size, there is an urgent need for policies, standards and technology development to help with its large scale industrialization. This paper illustrates current status and development trend of domestic and international recycling technology and application scenarios of end-of-life wind turbine blades, and aims to provide the scientific references for the sustainable and low-carbon development of the wind power industry. -

表 1 风机叶片不同反应条件下的热解产物

Tab. 1. Pyrolysis products of wind turbine blades under different reaction conditions

热解产物 热解气

(质量分数)热解液/热解油

(质量分数)固体残渣

(质量分数)GFRPs+邻苯二甲酸聚酯 6%~12% 9%~13% 72%~82% GFRPs+热固性聚酯/苯乙烯共聚物(450 ℃) H2、CH4、CO、CO2 高浓度C2-C4碳氢化合物 — GFRPs聚酯玻璃纤维(550 ℃,3 h) 8% 24% 68% 慢速热解反应 GFRPs(550~700 ℃) H2、N2、CH4、CO、CO2、C2H6 — — CFRPs,固定床反应器(350~700 ℃,60 min) 0.7%~3.8%

H2、CH4、CO、CO214%~24.6%

苯、甲苯、乙苯、苯酚70%~83.6% CFRPs+环氧树脂(400 ℃) — — 再生纤维平均长度、直径分别为5.6 mm、6.5 mm;与原生CFRPs比,纤维的模量和拉伸强度相同 CFRPs热解+气化(中试)

I. 热解(500~700 ℃)

II. 气化(550 ℃,空气量12 L/h,30~180 min)H2、N2、CH4、CO、CO2、C2H6 — — 表 2 不同叶片材料的热值和能量强度

Tab. 2. Energy intensity and calorific value of different blade materials

主流风机叶片材料 能量强度/MJ·kg−1 平均热值/MJ·kg−1 聚合物 聚酯纤维PE 72 43 环氧树脂EP 80 30 聚氯乙烯PVC 80 17 纤维 玻璃纤维GF 32 — 碳纤维CF 286 34a 注:碳纤维CF的热值由含碳量决定:无烟煤热值34 MJ/kg,含碳量98%;木炭30 MJ/kg,含碳量90%;煤炭15~27 MJ/kg,含碳量70%。 -

[1] 蔡绍宽. 双碳目标的挑战与电力结构调整趋势展望 [J]. 南方能源建设, 2021, 8(3): 8-17. DOI: 10.16516/j.gedi.issn2095-8676.2021.03.002. CAI S K. Challenges and prospects for the trends of power structure adjustment under the goal of carbon peak and neutrality [J]. Southern energy construction, 2021, 8(3): 8-17. DOI: 10.16516/j.gedi.issn2095-8676.2021.03.002. [2] 全球风能理事会. 2021年全球风能报告 [R]. 布鲁塞尔: 全球风能理事会, 2022. Global Wind Energy Council. Global wind report 2021 [R]. Brussels: GWEC-Global Wind Energy Council, 2022. [3] 国家能源局.国家能源局发布1-11月份全国电力工业统计数据 [EB/OL]. (2022-12-16)[2023-03-01]. http: //www.nea.gov.cn/2022-12/16/c_1310684452.htm. National Energy Administration. The national energy administration released the statistics of the national power industry from January to November [EB/OL].(2022-12-16)[2023-03-01]. http: //www.nea.gov.cn/2022-12/16/c_1310684452.htm. [4] 全球能源互联网发展合作组织. 中国2030年能源电力发展规划研究及2060年展望 [R]. 北京: 全球能源互联网发展合作组织, 2021. Global Energy Interconnection Development and Cooperation Organization. Research on China's energy and power development plan for 2030 and outlook for 2060 [R]. Beijing: Global Energy Interconnection Development and Cooperation Organization, 2021. [5] 蔡晓萍, 段华波, 马艺, 等. 基于生命周期分析的风机叶片环境影响评价 [J]. 深圳大学学报(理工版), 2023, 40(1): 40-47. DOI: 10.3724/SP.J.1249.2023.01040. CAI X P, DUAN H B, MA Y, et al. Environmental impact assessment of wind turbine blades analysis based on life cycle [J]. Journal of Shenzhen university (science and engineering), 2023, 40(1): 40-47. DOI: 10.3724/SP.J.1249.2023.01040. [6] YAZDANBAKHSH A, BANK L C, RIEDER K A, et al. Concrete with discrete slender elements from mechanically recycled wind turbine blades [J]. Resources, conservation and recycling, 2018, 128: 11-21. DOI: 10.1016/j.resconrec.2017.08.005. [7] CHEN J L, WANG J H, NI A Q. Recycling and reuse of composite materials for wind turbine blades: an overview [J]. Journal of reinforced plastics and composites, 2019, 38(12): 567-577. DOI: 10.1177/0731684419833470. [8] BEAUSON J, LAURENT A, RUDOLPH D P, et al. The complex end-of-life of wind turbine blades: a review of the European context [J]. Renewable and sustainable energy reviews, 2022, 155: 111847. DOI: 10.1016/j.rser.2021.111847. [9] CHERRINGTON R, GOODSHIP V, MEREDITH J, et al. Producer responsibility: defining the incentive for recycling composite wind turbine blades in Europe [J]. Energy policy, 2012, 47: 13-21. DOI: 10.1016/j.enpol.2012.03.076. [10] HENG H, MENG F R, MCKECHNIE J. Wind turbine blade wastes and the environmental impacts in Canada [J]. Waste management, 2021, 133: 59-70. DOI: 10.1016/j.wasman.2021.07.032. [11] 刘庆, 聂忆华, 龙雷翔, 等. 废风机叶片材料回收再利用现状及前景分析 [J]. 广东建材, 2022, 38(4): 22-24. DOI: 10.3969/j.issn.1009-4806.2022.04.008. LIU Q, NIE Y H, LONG L X, et al. Analysis on the current status and prospect of recycling of waste turbine blade materials [J]. Guangdong building materials, 2022, 38(4): 22-24. DOI: 10.3969/j.issn.1009-4806.2022.04.008. [12] PIMENTA S, PINHO S T. Recycling carbon fibre reinforced polymers for structural applications: technology review and market outlook [J]. Waste management, 2011, 31(2): 378-392. DOI: 10.1016/j.wasman.2010.09.019. [13] OLIVEUX G, DANDY L O, LEEKE G A. Current status of recycling of fibre reinforced polymers: review of technologies, reuse and resulting properties [J]. Progress in materials science, 2015, 72: 61-99. DOI: 10.1016/j.pmatsci.2015.01.004. [14] NAQVI S R, PRABHAKARA H M, BRAMER E A, et al. A critical review on recycling of end-of-life carbon fibre/glass fibre reinforced composites waste using pyrolysis towards a circular economy [J]. Resources, conservation and recycling, 2018, 136: 118-129. DOI: 10.1016/j.resconrec.2018.04.013. [15] GIORGINI L, BENELLI T, MAZZOCCHETTI L, et al. Pyrolysis as a way to close a CFRC life cycle: carbon fibers recovery and their use as feedstock for a new composite production [J]. AIP conference proceedings, 2014, 1599(1): 354-357. DOI: 10.1063/1.4876851. [16] 林伟荣, 蔡安民. 一种废弃风机叶片热解回收系统及其工作方法: 202110256548.2 [P]. 2021-06-29. LIN W R, CAI A M. A pyrolysis system for recovering end-of-life wind turbine blade and its working method: 202110256548.2 [P]. 2021-06-29. [17] PICKERING S J. Recycling technologies for thermoset composite materials: current status [J]. Composites part A: applied science and manufacturing, 2006, 37(8): 1206-1215. DOI: 10.1016/j.compositesa.2005.05.030. [18] PICKERING S J, KELLY R M, KENNERLEY J R, et al. A fluidised-bed process for the recovery of glass fibres from scrap thermoset composites [J]. Composites science and technology, 2000, 60(4): 509-523. DOI: 10.1016/s0266-3538(99)00154-2. [19] YIP H L H, PICKERING S J, RUDD C D. Characterisation of carbon fibres recycled from scrap composites using fluidised bed process [J]. Plastics, rubber and composites, 2002, 31(6): 278-282. DOI: 10.1179/146580102225003047. [20] LI X, BAI R B, MCKECHNIE J. Environmental and financial performance of mechanical recycling of carbon fibre reinforced polymers and comparison with conventional disposal routes [J]. Journal of cleaner production, 2016, 127: 451-460. DOI: 10.1016/j.jclepro.2016.03.139. [21] OKAJIMA I, SAKO T. Recycling of carbon fiber-reinforced plastic using supercritical and subcritical fluids [J]. Journal of material cycles and waste management, 2017, 19(1): 15-20. DOI: 10.1007/s10163-015-0412-9. [22] KNIGHT C C, ZENG C C, ZHANG C, et al. Recycling of woven carbon-fibre-reinforced polymer composites using supercritical water [J]. Environmental technology, 2012, 33(4/6): 639-644. DOI: 10.1080/09593330.2011.586732. [23] 胡松, 任强强, 雷志文, 等. 废风机叶片处理回收高品质燃料和玻璃纤维的方法: CN113351620A [P]. 2021-09-07. HU S, REN Q Q, LEI Z W, et al. Waste wind turbine blade treatment method for recovering high quality fuel and glass fiber: CN113351620A [P]. 2021-09-07. [24] 国际风力发电网. 风机叶片报废后怎么办?别担心, 可以回收造水泥 [EB/OL].(2020-12-16)[2023-03-01]. https://wind.in-en.com/html/wind-2396456.shtml. International Wind Power Grid. What to do with the end-of-life wind turbine blades? Don't worry, they can be recycled to make cement[EB/OL].(2020-12-16)[2023-03-01]. https://wind.in-en.com/html/wind-2396456.shtml. [25] 金北极星风力发电网. 退役风机叶片, 如何变废为宝 [EB/OL].(2022-07-07)[2023-03-03]. https: //www.goldwind.com/cn/news/focus-article/?id=731447721533299712. Polaris Wind Power Grid. Decommissioned fan blades, how to turn waste into treasure [EB/OL].(2022-07-07)[2023-03-03]. https: //www.goldwind.com/cn/news/focus-article/?id=731447721533299712. [26] 人民资讯. 废弃风机叶片应用重力储能新场景 [EB/OL]. (2021-07-21)[2023-03-03]. https://baijiahao.baidu.com/s?id=1705870538239585211&wfr=spider&for=pc. People′s News. New scenario of gravity energy storage for abandoned fan blades [EB/OL]. (2021-07-21)[2023-03-03]. https://baijiahao.baidu.com/s?id=1705870538239585211&wfr=spider&for=pc. [27] Newsroom: photos [EB/OL]. [2023-03-05]. https://www.dreamstime.com/free-photos. [28] 新能源网. 印度塔塔电力公司同意从Energy Vault购买35 MWh的重力储能 [EB/OL].(2018-11-19)[2023-03-03]. http://www.china-nengyuan.com/news/131744.html?tdsourcetag=s_pcqq_aiomsg. New Energy Network. India's tata Power has agreed to buy 35 MWh of gravity storage from energy vault [EB/OL].(2018-11-19)[2023-03-03]. http://www.china-nengyuan.com/news/131744.html?tdsourcetag=s_pcqq_aiomsg. [29] The environmental headache of decommissioned turbine blades [EB/OL]. [2021-06-16]. https://www.maritimejournal.com/the-environmental-headache-of-decommissioned-turbine-blades/1401783.article. [30] 林伟荣, 蔡安民. 一种废弃风机叶片热解回收系统及其工作方法: CN113046107A [P]. 2021-06-29. LIN W R, CAI A M. The invention relates to a pyrolysis recovery system for waste fan blades and a working method thereof: CN113046107A [P]. 2021-06-29. [31] 林伟荣, 蔡安民, 许扬, 等. 一种在回转窑中资源化利用废旧叶片的系统及其工作方法: CN113121135A [P]. 2021-05-25. LIN W R, CAI A M, XU Y, et al. The invention relates to a system for recycling waste blades in a rotary kiln and a working method thereof: CN113121135A [P]. 2021-05-25. [32] 风电网. 风电叶片绿色回收与应用联合体在京成立助推产业绿色可持续发展 [EB/OL]. (2021-07-29)[2023-03-03]. https://wind.in-en.com/html/wind-2405085.shtml. Wind Power Network. Wind power blade green recycling and application consortium was established in Beijing to promote the green and sustainable anti-war industry [EB/OL]. (2021-07-29) [2023-03-03]. https: //wind.in-en.com/html/wind-2405085.shtml [33] O'BRIAN H. Industry steps up efforts to reuse and recycle blades [R]. UK: Windpower Monthly Insight Report, 2021, November/December: 15-16. [34] 李丽旻. 风机叶片回收技术创新不断 [J]. 福建质量技术监督, 2022(4). DOI: 10.3969/j.issn.1005-3263.2022.04.039. LI L M. Continuous innovation of wind turbine blade recycling technology [J]. Fujian quality and technology supervision, 2022(4). DOI: 10.3969/j.issn.1005-3263.2022.04.039. -

下载:

下载: