-

随着全球各个国家对绿色清洁能源运用越来越重视,风能作为新能源的一个重要分支,得到了快速发展,尤其是我国,在“碳中和”发展战略的指导下,风电产业发展后来居上,装机容量不断创新高[1]。永磁直驱型风力发电机组作为风力发电机组的一种重要类型,具有传动链短、结构简单、维护方便、安全性高[2]等优势,在风机市场尤其是海上风机市场一直占据重要位置,机组单机功率也越来越大[3]。

李洪滨[4]等研究了永磁直驱风机机舱的有限元建模方法,计算出机舱应力分布与低应力区域。刘东博[5]等分析了机舱各个工况下载荷情况及加载受力、约束条件等对计算的影响。吕杏梅[6]等考虑主轴承、偏航轴承对机舱传力的影响,建立了更加精确的机架有限元分析模型。赵春雨[7]等提出基于保证零件接口尺寸不变,考虑制造工艺影响,对风机支架结构进行快速化优化改进方法。柳胜举[8]等根据风机结构应力云图,分析了结构低应力区域的减重优化方法。

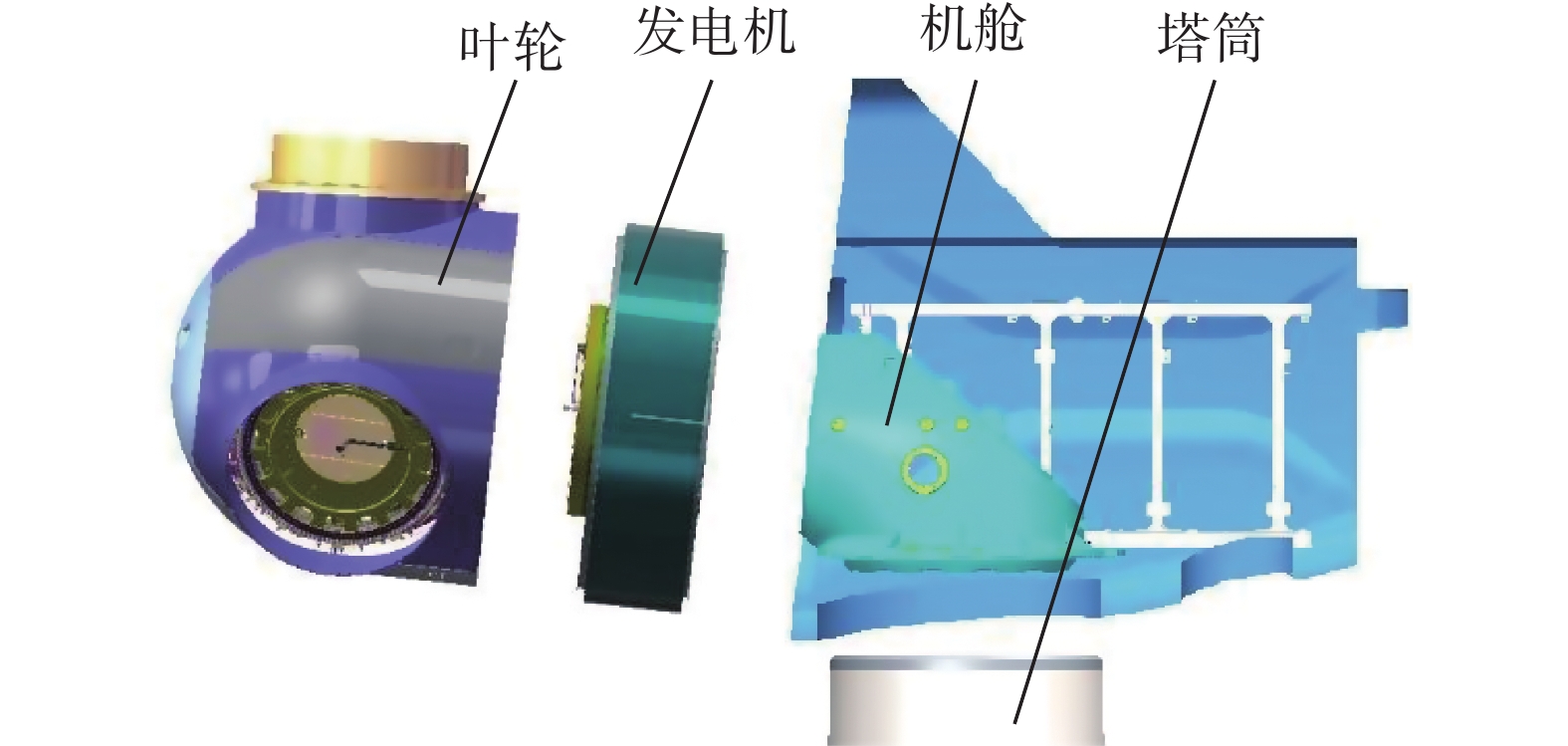

永磁直驱风机机舱,位于发电机与塔筒中间,如图1所示,安装有偏航装置、制动器、机舱罩及固定支架、吊物装置、电气控制柜、环境控制系统等多个子系统,受载工况复杂,几何形状不规则,采用传统力学计算方式无法准确分析其受载情况[9],为科学地评估机舱的设计强度,需根据Bladed软件提取风机的气动载荷,再结合风机实际运行工况进行载荷分析和分配,再采用有限元方法分析机舱的受力状况[10-11]。

随着风电机组平价时代[12]的到来,在保证质量的前提下,对制造成本提出了越来越高的要求,优化设计理念也得到了越来越多风机生产厂家的重视[13]。本文根据现有机舱已满足基本设计要求,但整体质量超预期的情况,分析影响机舱几何外形的主要参数,并根据有限元计算结果,结合生产工艺要求、现有机舱几何结构缺陷、减小对整机和现有工艺生产方案影响等因素对参数进行分析和优化,以快速化对机舱进行轻量化设计,以缩短设计周期,降低度电成本。

-

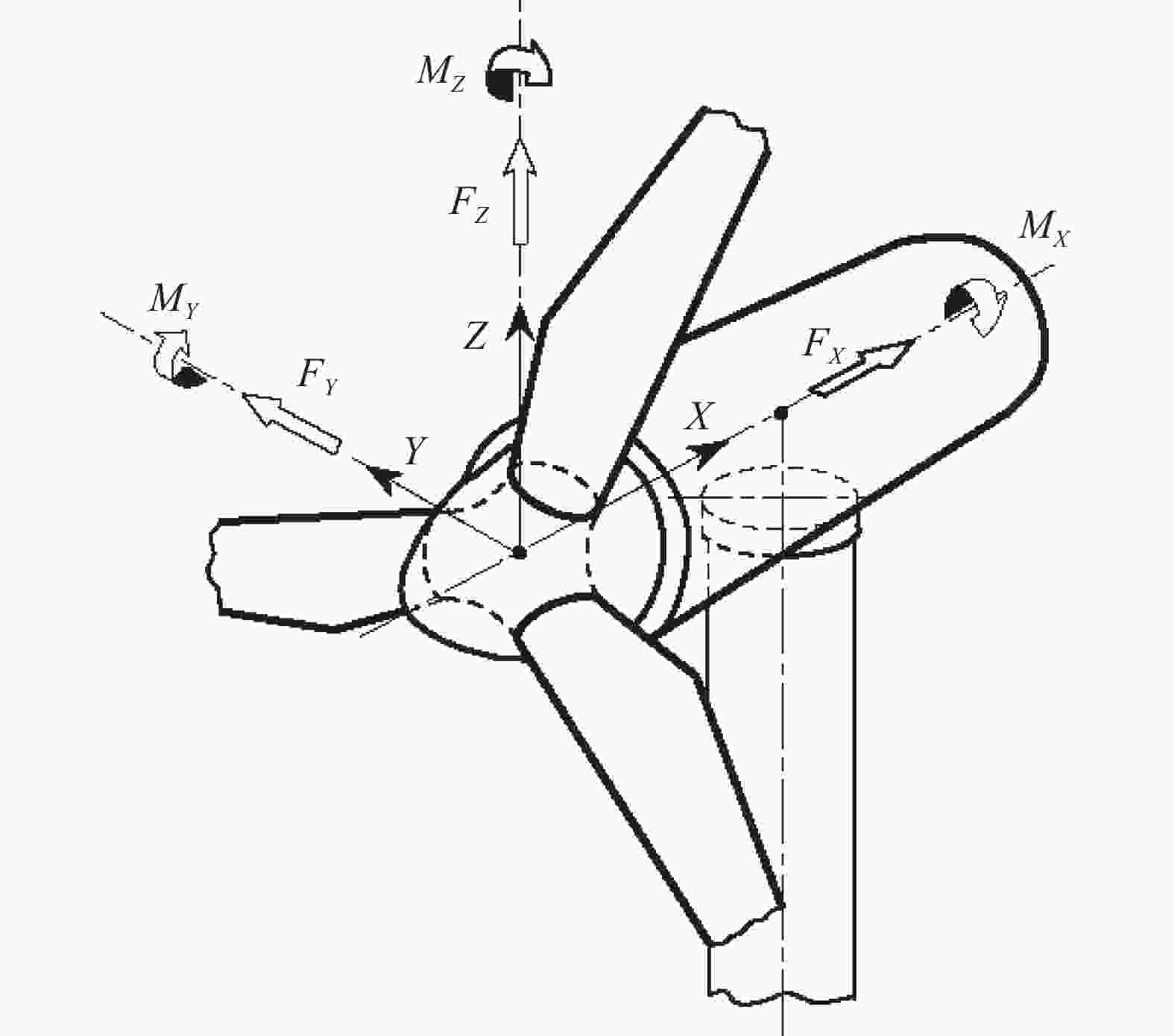

某大型海上永磁直驱风力发电机组机舱,基于紧凑式设计理念及经典机舱结构形式,设计为弯头形状,机舱底部通过偏航轴承与塔筒顶部连接,发电机内部安装有锥形支撑轴,其一端与机舱连接,另一端通过单主轴承结构,与叶轮连接,连接均采用螺栓。风机在运行过程中,叶轮受力可简化为集中载荷等效作用于轮毂中心,其中,Mx、My、Mz、Fx、Fy、Fz分别代表风机在轮毂中心坐标系下各个方向的力矩和力,具体轮毂中心坐标系如图2所示[14]。

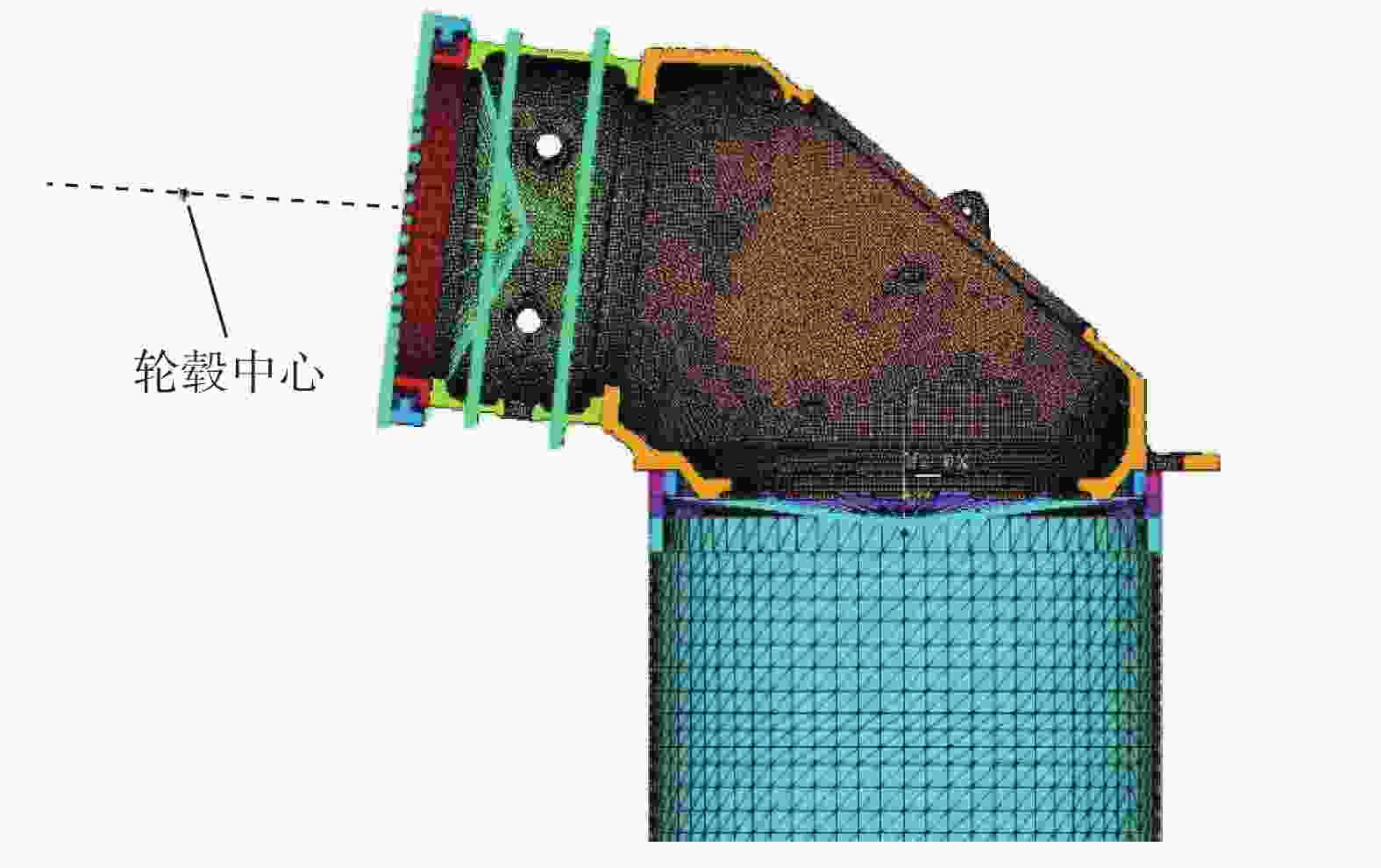

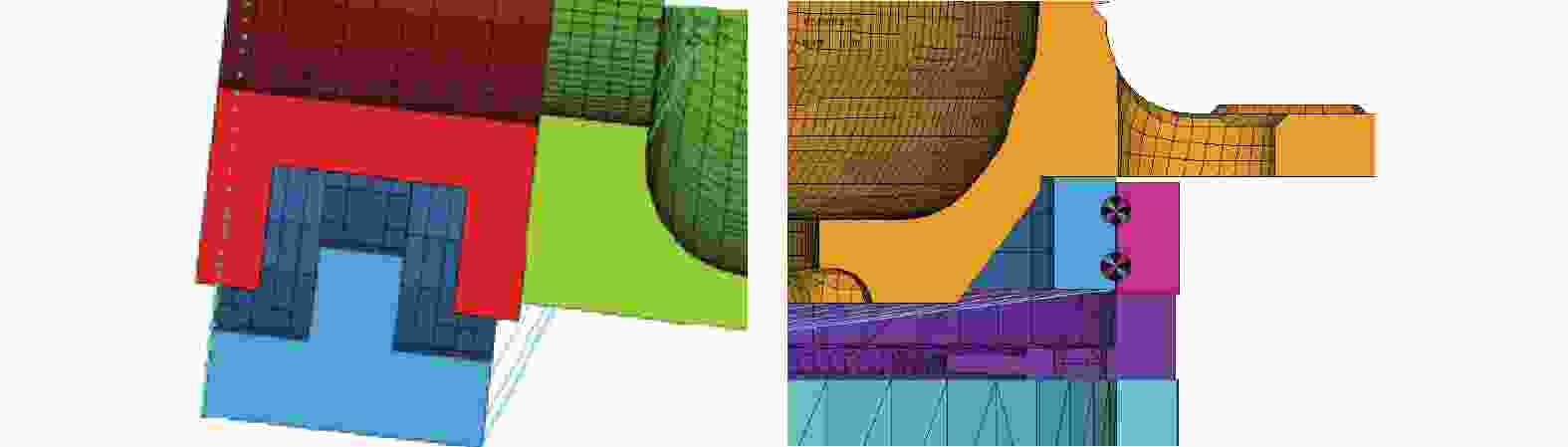

为最大限度真实模拟机舱受力状况,建立机舱整体计算模型,包含了主要计算对象机舱,及与其连接的发电机锥形支撑轴、偏航轴承、主轴承、主轴承制动盘、塔筒假体等辅助模型。由于机舱结构模型复杂,为减少计算量,根据圣维南原理,对其模型进行简化处理,去除不重要的圆角、孔等特征,在Solidworks中建立模型后,导入到有限元分析软件中进行分析,机舱与各连接件的有限元模型如图3、图4所示。

各个模型材料属性如表1所示。

表 1 材料属性

Table 1. Material properties

名称 弹性模量/Pa 泊松比 密度/(kg·m−3) 机舱、锥形支撑轴、主轴承制动盘 1.69×1011 0.28 7 100 轴承、塔筒 2.10×1011 0.30 7 850 -

根据GL规范载荷工况设计要求,利用Bladed软件对风机仿真分析后,提取轮毂中心载荷数据[15],选取一组最恶劣工况(轮毂中心My最小)下的载荷对机舱进行强度计算,具体如表2所示。

表 2 轮毂中心载荷数据

Table 2. Load data of hub center

Mx/kNm My/kNm Mz/kNm Fx/kN Fy/kN Fz/kN -13 -33 814 -2 973 684 -743 -1 770 所有部件都由螺栓进行连接,分析时不考虑螺栓局部应力的影响,连接部件使用bonded连接。载荷施加在轮毂中心,MPC到主轴承外圈表面,同时将发电机转子重量和发电机定子重量分别MPC到主轴承外圈和发电机锥形支撑轴上,轮毂中心建立质量点,模拟叶轮质量,其余部件均在重心位置分别设置质量点,各质量单元分别与连接件耦合,重力载荷施加竖直向上的加速度9.8 m/s2。

-

应力基于第四强度理论进行计算,按材料塑性破坏进行检核,考虑所有主应力对结构材料的影响,可表示为:

$$ \sqrt{\dfrac{\left[({\sigma }_{1}-{\sigma }_{2}{)}^{2}+({\sigma }_{2}-{\sigma }_{3}{)}^{2}+({\sigma }_{3}-{\sigma }_{1}{)}^{2}\right]}{2}\leqslant }\left[\sigma \right] $$ (1) 式中:

σ1、σ2、σ3——主应力;

[σ] ——材料的许用应力。

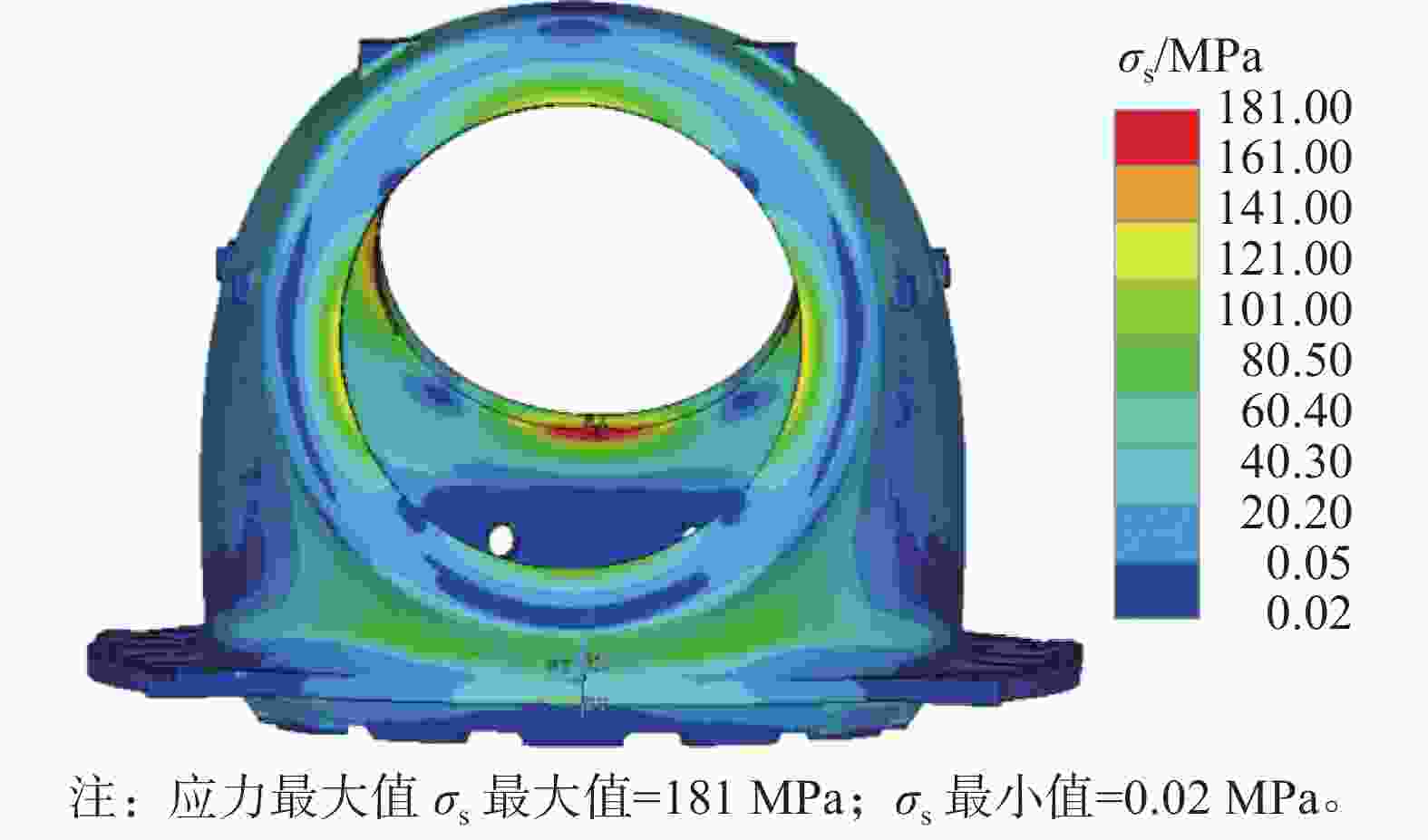

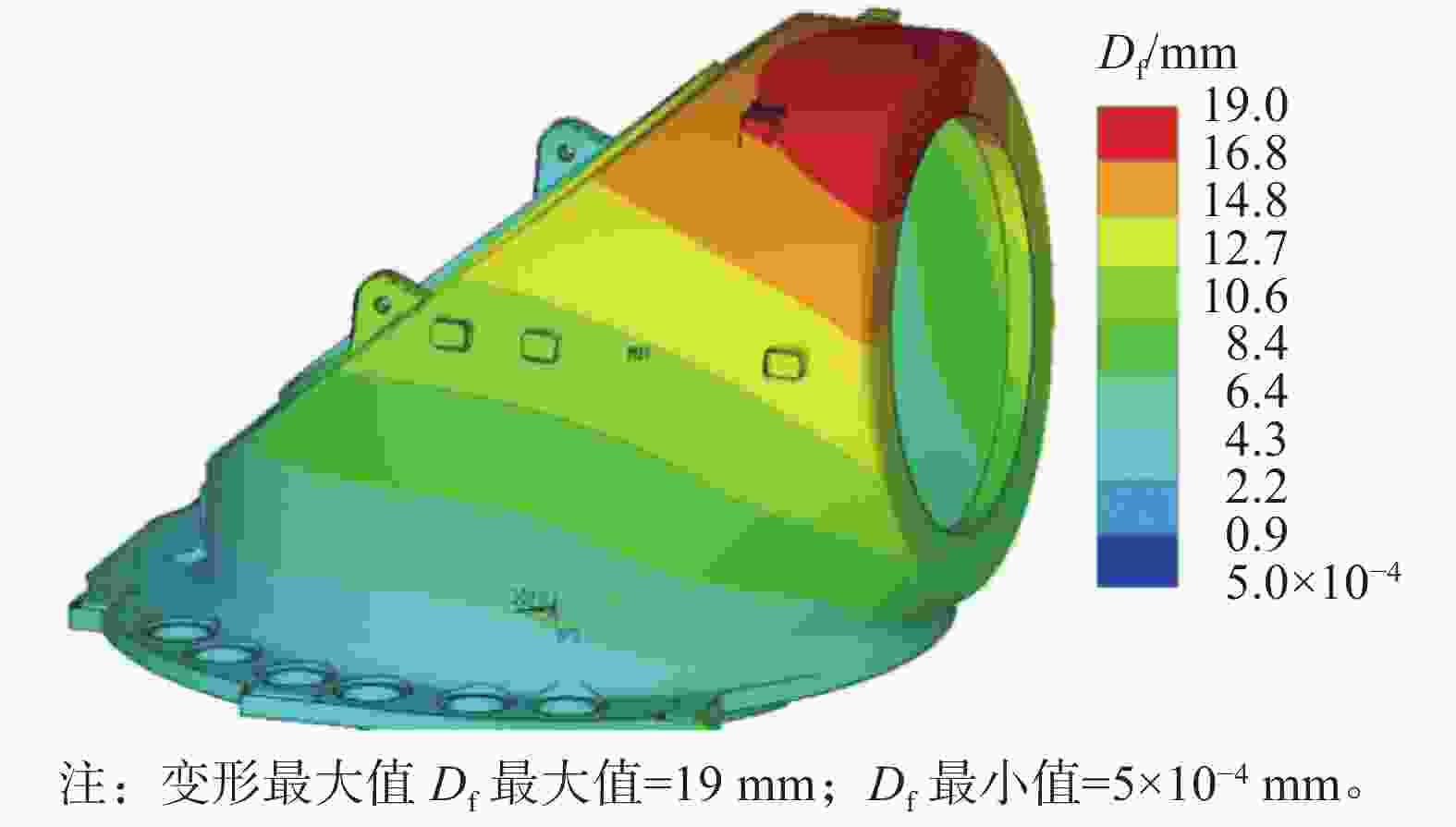

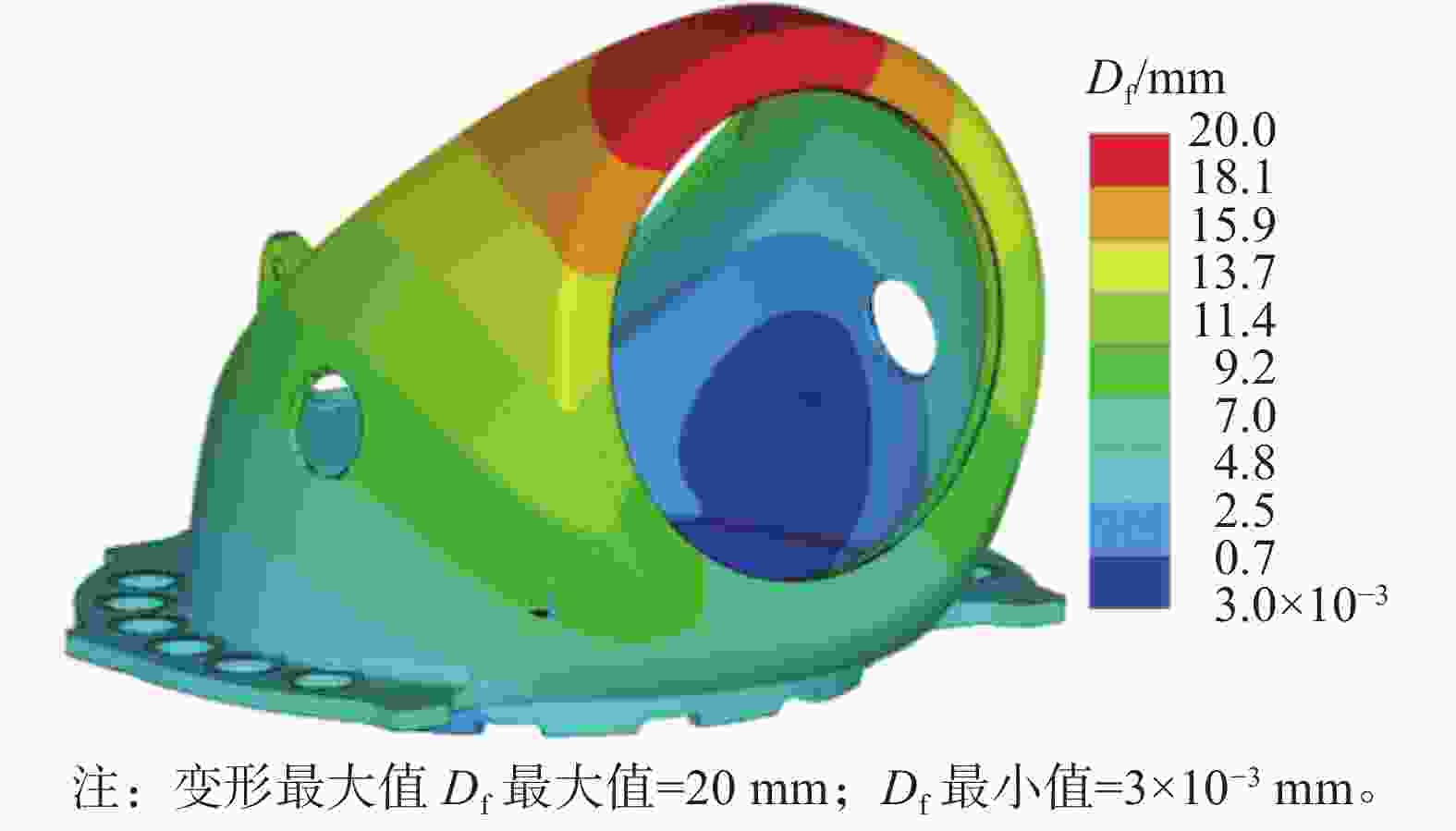

机舱等效应力和变形计算结果如图5、图6所示,最大等效应力为181 MPa,出现在机舱尾部椭圆孔底端,最大变形为19 mm,出现在机舱顶端,运行时风机前后晃动引起机舱变形,计算结果符合实际工况。

机舱材料采用QT 400-18AL铸铁,屈服极限为220 MPa,根据GL 2010规范要求,需考虑材料局部安全系数1.1,故许用极限应力为:

$$ \left[ \sigma \right] = {\sigma _{\rm{S}}}/{\gamma _{\rm{M}}} = 220/1.1 = 200\;{\rm{MPa}} $$ σmax=181 MPa<[σ],因此,机舱在极限工况下不会发生塑性变形,满足设计要求。

-

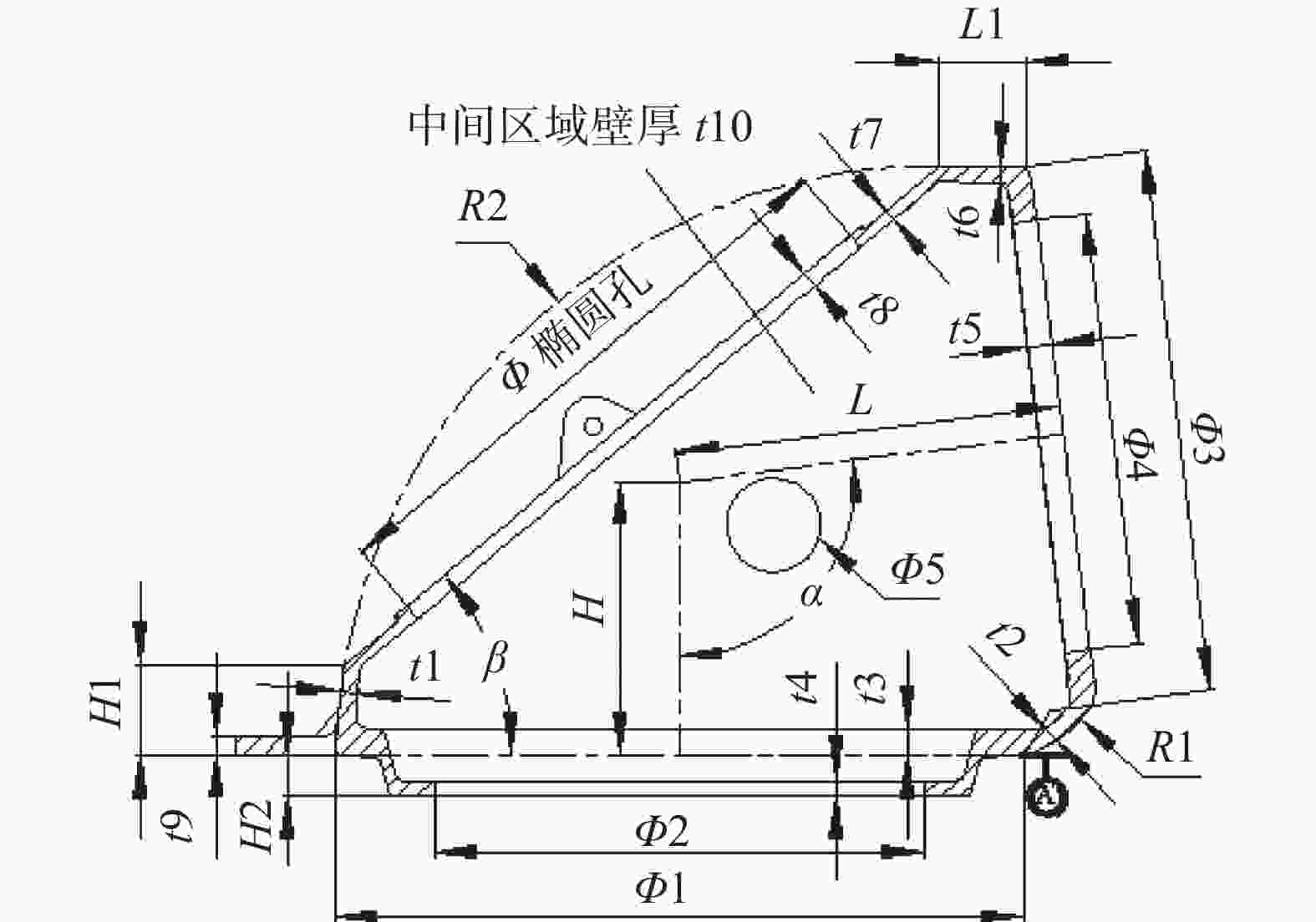

根据上述应力计算云图,机舱安全系数足够,但应力分布情况不合理,在机舱转接到发电机的底部位置,存在片状大应力分布,两侧与尾部低应力区较多,可进一步优化,使应力分布均匀。优化通过调整对机舱外形、重量、受载形式等有影响的主要参数进行,以减轻重量为优化目标,如图7所示。

优化方法为结合已有机型的结构特点与设计要求,基于“减强补弱”、“改动最小”、“工艺改进”原则进行。在不改变已有机型主要安装接口、主要生产与安装工艺的前提下,分析和调整各模型影响参数,加强应力较大区域,减薄应力较小的区域,改进生产工艺,最大限度减小对整机设计影响,提高设计效率,节约成本,根据安装工艺与结构设计要求确定各参数的变化区间,确定优化方案如下:

1)机舱尾部椭圆开孔边缘材料较多,孔下部应力较大,其余临近位置为低应力区,可扩大椭圆孔尺寸“Φ椭圆孔”,根据结构要求与铸造工艺去除材料,同时为加强椭圆孔下部高应力区强度,孔边设计成环圈梁结构,对孔下部开口边缘加强,且平滑过渡到边缘,有利于铸造脱模与受载均匀。

2)在满足机舱结构与安装工艺要求的前提下,缩小机舱空间,减小“H”、“L”,以降低机舱高度,缩短机舱从底部固定端到连接发电机位置的轴伸端的悬臂长度,减小机舱弯矩,减小受力,降低重量。

3)底部中心、底部两侧及中间区域应力较小,结合铸造工艺,减小“t9”、“t10”厚度,并在两边中间低应力区位置增加“Φ5”减重孔,减重孔边缘设计为环圈梁结构,增强局部刚度,减小变形,孔大小与位置均考虑铸造与安装工艺。

4)厚度过渡区域,“t1”、“t6”、“H1”、“L1”为低应力区且应力分布均匀,考虑厚度均匀减小有利于减小应力集中,同时可减小缩松等铸造缺陷,以满足强度要求且尺寸最小为原则减小尺寸,“t2”位置应力较大且存在片状高应力区,相当于悬臂固定端,根据材料力学定义,悬臂梁固定端受弯矩最大,可对该位置加厚,并调整“R1”尺寸和形状,将“内凹”改为“外凸”,改善受力状态。

5)根据上述”改动最小“优化方法,在整机设计时已经确定了安装接口尺寸的参数、对机舱相邻件的安装有影响的参数以及应力分布已均匀合理的参数,不做更改,如:“Φ1”、“Φ2”、“Φ3”、“Φ4”、“H2”、“α”、“t5”、“t7”、“t8”、“β”、“t3”、“t4”。

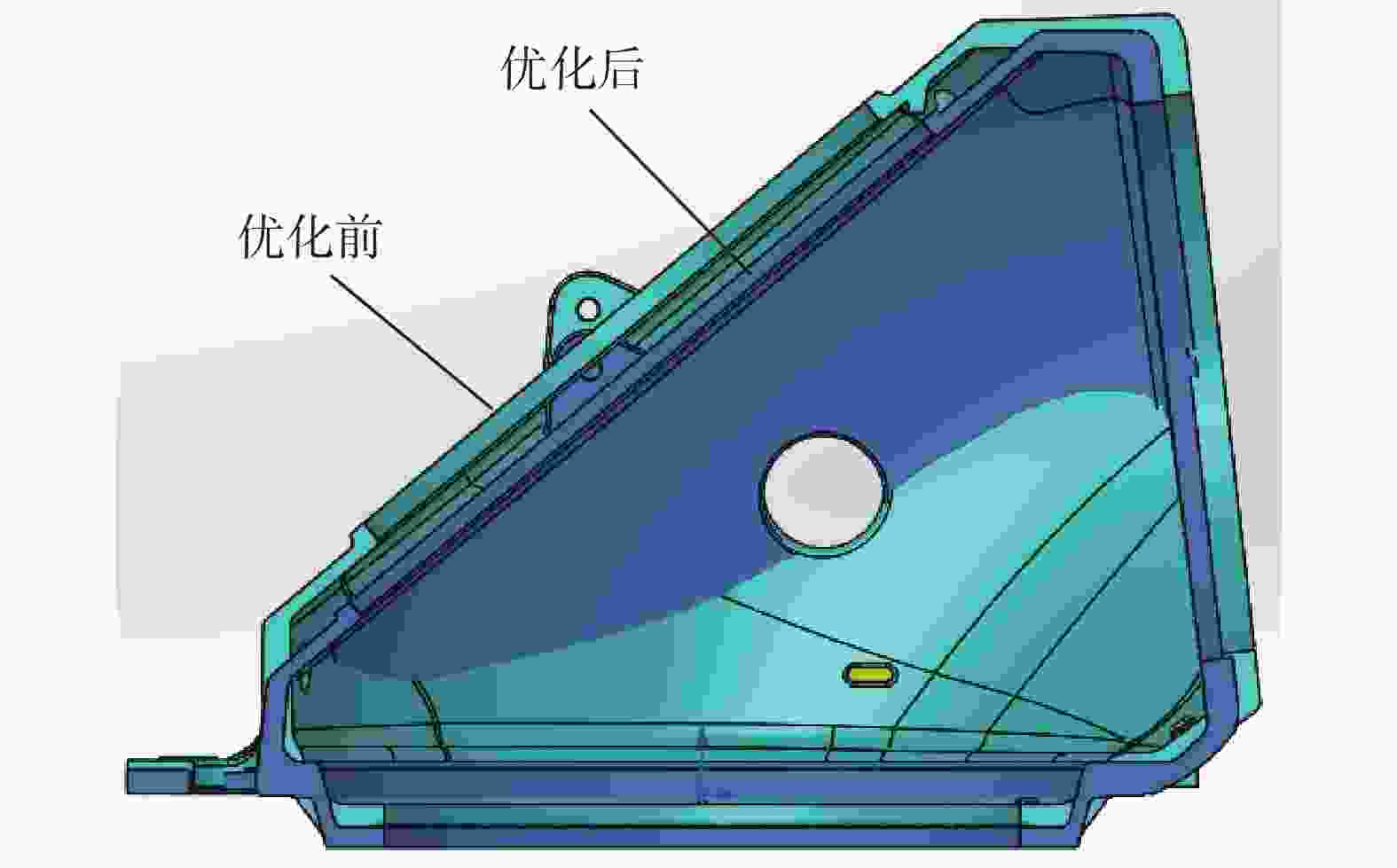

对各参数进行调整并对机舱几何模型重构建模,先对影响机舱总体空间与重量的尺寸“H”、“L”、“t10”进行调整,满足强度要求后,再根据上述要求对其他尺寸进行调整计算,考虑到经济性与计算效率,“H”、“L”、“t10”以5 mm为单位进行调整,其他尺寸以2 mm为单位进行调整,经多轮调整与计算,最终确定优化后的机舱模型各参数如表3所示,优化后的机舱与原设计对比如图8所示。

表 3 优化参数

Table 3. Load date at hub center

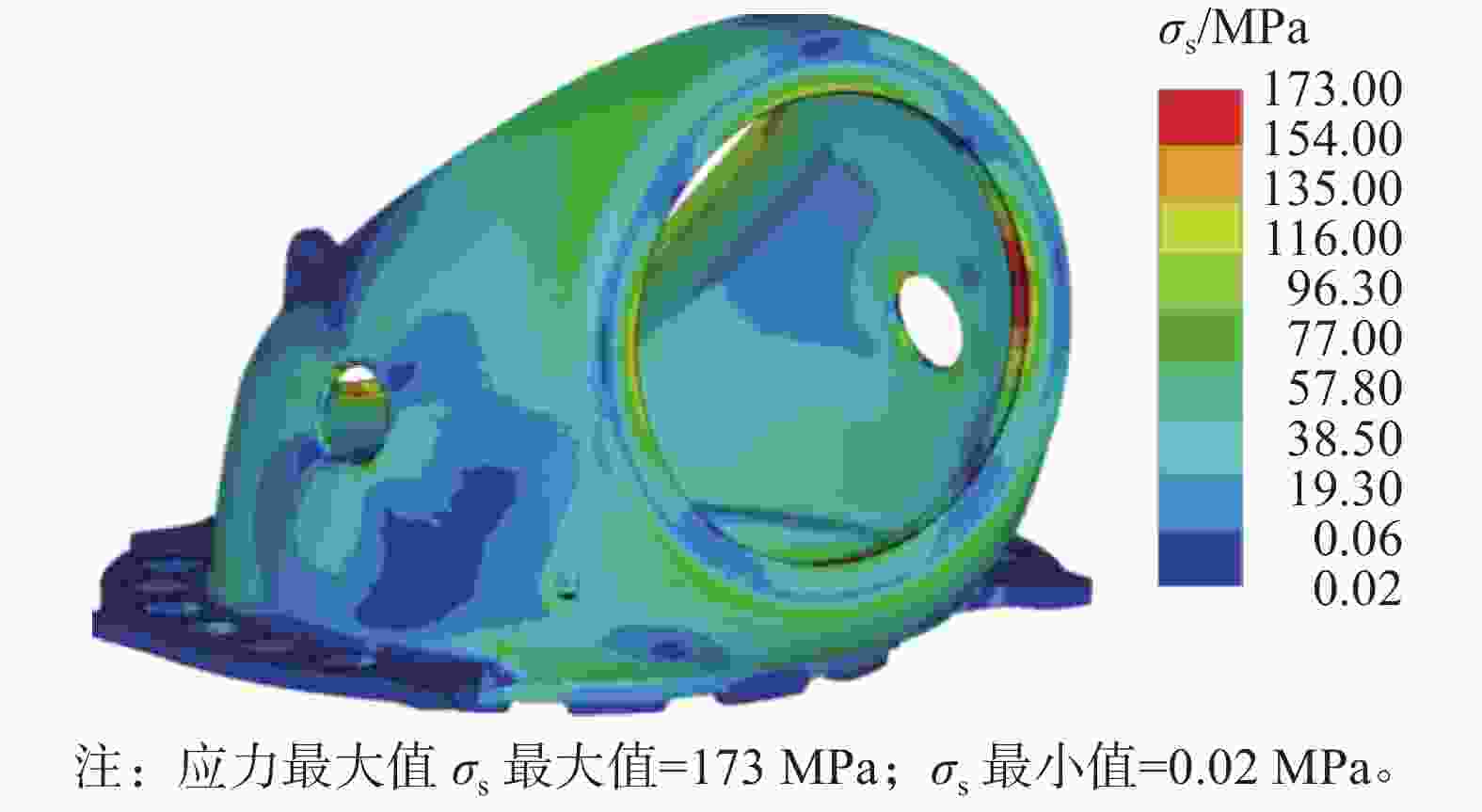

mm 参数 优化前 优化后 变化区间 H 1 910 1 900 1 880~1 920 L 2 806 2 675 2 600~2 850 H1 895 633 620~910 L1 1 085 600 550~1 100 t1 155 123 115~160 t2 135 117 115~140 t6 150 118 115~150 t9 140 130 120~150 t10 80 75 70~85 Φ椭圆孔 3 500×2 680 4 000×2 700 按结构要求 Φ5 — 650 按结构要求 R1 — 1 000 按结构要求 优化后机舱在极限载荷工况下的应力与变形云图如图9、图10所示,最大等效应力为173 MPa,出现在机舱连接发电机法兰一侧,比原设计减小4.4%,小于许用极限,最大变形为20 mm,出现在机舱顶端,有所增大,重量45.2 t,减小了14.2%,减重效果明显,机舱优化前后对比如表4所示。

表 4 机舱优化前后对比

Table 4. Comparison of before and after optimization

方案名称 最大应力/MPa 最大应

力位置最大位

移/mm最大位

移位置重量/t 原方案 181 机舱尾部椭

圆孔底端19 机舱

顶端52.7 优化方案 173 机舱连接发电

机法兰一侧20 机舱

顶端45.2 优化效果 减小4.4% - 增大5.3% - 减小14.2% -

根据以上分析可以看出,机舱优化后重量减小7.5 t,按单价1.3万元/t计算,单台可节约成本约9.75万元,有效降低了成本,经济效果明显。

优化方法结合已有机型的结构特点与设计要求,基于“减强补弱”、“改动最小”、“工艺改进”原则进行,有利于产品快速化、通用化优化设计。与常规优化方法相比,可最大限度减小对已有产品的整机设计、相连部件设计、现有生产与安装工艺等的影响,提高设计效率,优化生产工艺,为机舱的优化降成本提供了方向和参考。

永磁直驱风力发电机组弯头形机舱优化分析

DOI: 10.16516/j.gedi.issn2095-8676.2023.01.020

CSTR: 32391.14.j.gedi.issn2095-8676.2023.01.020

Optimization Analysis of Permanent-Magnet Direct-Drive Wind Turbine Elbow Shape Nacelle

-

摘要:

目的 针对某型永磁直驱风力发电机组机舱几何外形不规则,受载荷复杂、重量较大的情况,需对其进行优化分析与设计。 方法 基于有限元方法,建立了机舱的有限元模型,分析了弯头形机舱的几何结构和主要形状影响参数,并基于分析结果对参数进行优化调整与复核计算。 结果 优化后的机舱最大von Mises应力由181 MPa减小到173 MPa,应力降低了4.4%,满足强度要求,重量由52.7 t减小到45.2 t,重量减少了约14.2%。 结论 研究表明,优化效果明显,为风电机组此类机舱设计与优化方法提供了借鉴和参考。 Abstract:Introduction In view of the irregular geometric shape, complex load and heavy weight of the nacelle of a permanent magnet direct drive wind turbine, it is necessary to optimize the analysis and design. Method Based on the finite element analysis of the geometric parameters of the nacelle and the calculation results of the shape of the elbow, the finite element analysis was established. Result After optimization, the maximum von Mises stress of the nacelle is reduced from 181 MPa to 173 MPa, and the stress is reduced by 4.4%, which meets the strength requirements. The weight of the nacelle is reduced by 14.2% from 52.7 tons to 45.2 tons. Conclusion The research shows that the optimization effect is obvious, which provides a reference for the design and optimization method of such nacelle of wind turbine. -

Key words:

- permanent magnet direct drive /

- wind turbine /

- nacelle /

- weight /

- optimization

-

表 1 材料属性

Tab. 1. Material properties

名称 弹性模量/Pa 泊松比 密度/(kg·m−3) 机舱、锥形支撑轴、主轴承制动盘 1.69×1011 0.28 7 100 轴承、塔筒 2.10×1011 0.30 7 850 表 2 轮毂中心载荷数据

Tab. 2. Load data of hub center

Mx/kNm My/kNm Mz/kNm Fx/kN Fy/kN Fz/kN -13 -33 814 -2 973 684 -743 -1 770 表 3 优化参数

Tab. 3. Load date at hub center

mm 参数 优化前 优化后 变化区间 H 1 910 1 900 1 880~1 920 L 2 806 2 675 2 600~2 850 H1 895 633 620~910 L1 1 085 600 550~1 100 t1 155 123 115~160 t2 135 117 115~140 t6 150 118 115~150 t9 140 130 120~150 t10 80 75 70~85 Φ椭圆孔 3 500×2 680 4 000×2 700 按结构要求 Φ5 — 650 按结构要求 R1 — 1 000 按结构要求 表 4 机舱优化前后对比

Tab. 4. Comparison of before and after optimization

方案名称 最大应力/MPa 最大应

力位置最大位

移/mm最大位

移位置重量/t 原方案 181 机舱尾部椭

圆孔底端19 机舱

顶端52.7 优化方案 173 机舱连接发电

机法兰一侧20 机舱

顶端45.2 优化效果 减小4.4% - 增大5.3% - 减小14.2% -

[1] 周昳鸣, 李晓勇, 陈晓庆. 海上风机支撑结构整体优化设计 [J]. 南方能源建设, 2019, 6(4): 86-92. DOI: 10.16516/j.gedi.issn2095-8676.2019.04.014. ZHOU Y M, LI X Y, CHEN X Q. Integrated design optimization of offshore support structure [J]. Southern Energy Construction, 2019, 6(4): 86-92. DOI: 10.16516/j.gedi.issn2095-8676.2019.04.014. [2] 王美, 谭阳红, 何怡刚, 等. 永磁直驱风电系统变流器开路故障诊断新方法 [J]. 太阳能学报, 2017, 38(12): 3392-3398. DOI: 10.19912/j.0254-0096.2017.12.028. WANG M, TAN Y H, HE Y G, et al. Novel diagnostic method for open-circuit fault of converter in permanent magnet direct drive wind turbine system [J]. Acta Energiae Solaris Sinica, 2017, 38(12): 3392-3398. DOI: 10.19912/j.0254-0096.2017.12.028. [3] 陈嘉豪, 裴爱国, 马兆荣, 等. 海上漂浮式风机关键技术研究进展 [J]. 南方能源建设, 2020, 7(1): 8-20. DOI: 10.16516/j.gedi.issn2095-8676.2020.01.002. CHEN J H, PEI A G, MA Z R, et al. A review of the key technologies for floating offshore wind turbines [J]. Southern Energy Construction, 2020, 7(1): 8-20. DOI: 10.16516/j.gedi.issn2095-8676.2020.01.002. [4] 李洪滨, 王义进, 陈朝富, 等. 永磁直驱风力发电机组机舱强度及模态分析 [J]. 中国工程机械学报, 2019, 17(4): 371-376. DOI: 10.15999/j.cnki.311926.2019.04.016. LI H B, WANG Y J, CHEN C F, et al. Strength and mode analysis of permanent-magnet direct-drive wind turbine nacelle [J]. Chinese Journal of Construction Machinery, 2019, 17(4): 371-376. DOI: 10.15999/j.cnki.311926.2019.04.016. [5] 刘东博, 段振云. 3 MW风力发电机机舱底盘的静强度及模态分析 [J]. 机械制造与自动化, 2011, 40(3): 153-155. DOI: 10.3969/j.issn.1671-5276.2011.03.049. LIU D B, DUAN Z Y. Analyzing static strength and mode of 3 MW wind turbine nacelle chassis with finite element method [J]. Machine Building & Automation, 2011, 40(3): 153-155. DOI: 10.3969/j.issn.1671-5276.2011.03.049. [6] 吕杏梅, 钟杰, 李秀珍, 等. 兆瓦级风电机组前机架结构强度优化设计研究 [J]. 风能, 2020(11): 98-101. DOI: 10.3969/j.issn.1674-9219.2020.11.030. LÜ X M, ZHONG J, LI X Z, et al. Research on structural strength optimization design of megawatt wind turbine front frame [J]. Wind Energy, 2020(11): 98-101. DOI: 10.3969/j.issn.1674-9219.2020.11.030. [7] 赵春雨, 柳胜举, 黄文杰, 等. 兆瓦级风力发电机组焊接型发电机转子支架优化分析 [J]. 风能, 2017(12): 78-81. DOI: 10.3969/j.issn.1674-9219.2017.12.019. ZHAO C Y, LIU S J, HUANG W J, et al. Optimization analysis of welded generator rotor support for megawatt wind turbine [J]. Wind Energy, 2017(12): 78-81. DOI: 10.3969/j.issn.1674-9219.2017.12.019. [8] 柳胜举, 赵春雨, 邹荔兵, 等. 基于ANSYS的风电机组主机吊具强度分析及优化设计 [J]. 机械, 2021, 48(8): 59-64. DOI: 10.3969/j.issn.1006-0316.2021.08.009. LIU S J, ZHAO C Y, ZOU L B, et al. Strength analysis and optimization design of the wind turbine lifting appliance based on ANSYS [J]. Machinery, 2021, 48(8): 59-64. DOI: 10.3969/j.issn.1006-0316.2021.08.009. [9] 刘松柏. 风力发电机前底架极限与疲劳强度分析与研究 [J]. 机械研究与应用, 2019, 32(5): 92-94,97. DOI: 10.16576/j.cnki.1007-4414.2019.05.028. LIU S B. Research on ultimate and fatigue strength of the front chassis of wind turbine [J]. Mechanical Research & Application, 2019, 32(5): 92-94,97. DOI: 10.16576/j.cnki.1007-4414.2019.05.028. [10] 陈方述, 阳雪兵, 石峰. 大型海上风力发电机组外部散热器支架设计 [J]. 机械工程与自动化, 2021(4): 106-107. DOI: 10.3969/j.issn.1672-6413.2021.04.040. CHEN F S, YANG X B, SHI F. Design of external radiator support for large offshore wind turbine generator system [J]. Mechanical Engineering & Automation, 2021(4): 106-107. DOI: 10.3969/j.issn.1672-6413.2021.04.040. [11] 孙红梅, 韩雪, 张明. 风电机组主机架结构优化研究 [J]. 风能, 2015(6): 64-67. DOI: 10.3969/j.issn.1674-9219.2015.06.019. SUN H M, HAN X, ZHANG M. Research on structural analysis of wind turbine mainframe [J]. Wind Energy, 2015(6): 64-67. DOI: 10.3969/j.issn.1674-9219.2015.06.019. [12] 陈方述, 康彪, 阳雪兵, 等. 风电机组机舱罩框架设计与吊装调姿过程载荷分析 [J]. 内燃机与配件, 2022(6): 35-37. DOI: 10.3969/j.issn.1674-957X.2022.06.012. CHEN F S, KANG B, YANG X B, et al. Design and load analysis on the hoisting posture adjustment of wind turbine nacelle cover frame [J]. Internal Combustion Engine & Parts, 2022(6): 35-37. DOI: 10.3969/j.issn.1674-957X.2022.06.012. [13] 韩佳, 刘金增, 赖宇阳, 等. 某大兆瓦风电机组主机架多阶段多目标优化 [J]. 计算机辅助工程, 2021, 30(1): 65-70. DOI: 10.13340/j.cae.2021.01.012. HAN J, LIU J Z, LAI Y Y, et al. Multi-objective optimization for main frame of large megawatt wind turbine [J]. Computer Aided Engineering, 2021, 30(1): 65-70. DOI: 10.13340/j.cae.2021.01.012. [14] 周向, 唐子谋, 申政, 等. 基于GL规范的直驱风力发电机结构强度及气隙变化分析 [J]. 锻压装备与制造技术, 2021, 56(3): 85-88. DOI: 10.16316/j.issn.1672-0121.2021.03.023. ZHOU X, TANG Z M, SHEN Z, et al. Analysis of structural strength and air gap change of direct-driven wind turbine based on GL specification [J]. China Metalforming Equipment & Manufacturing Technology, 2021, 56(3): 85-88. DOI: 10.16316/j.issn.1672-0121.2021.03.023. [15] 张晓琳, 刘衍选, 陈虎. 直驱型风力机组的底盘与发电机连接强度分析 [J]. 科技创新与应用, 2014(27): 38-39. ZHANG X L, LIU Y X, CHEN H. Analysis of connection strength between chassis and generator of direct drive wind turbine [J]. Technology Innovation and Application, 2014(27): 38-39. -

下载:

下载: