-

火电厂不仅是用水大户,而且还是废水排放大户,在全球日益严格的环保要求和废水零排放趋势引领下,火电厂石灰石-石膏湿法脱硫系统整体的运维水平有了较大的提高,但脱硫废水处理仍是火电厂的薄弱环节。广东某电厂一期工程采取综合措施,系列地开发了火力发电厂各类废水处理和复用技术,创建了废水“零排放”体系,全厂没有设置任何废水排放口,不仅是国内实行废水零排放系统的典型代表,而且还是我国第一个真正实现废水零排放的火电厂[1-2]。本文以实际案例讲述脱硫废水预处理系统设计中存在的通病,通过可行的优化方案对广东某电厂脱硫废水预处理曝气装置进行升级改造并取得良好的经济效益。该项技术改造的成功实施不仅对火电厂脱硫废水处理系统的改造工作具有重要的现实意义,而且有利于提升脱硫废水处理的质量与效率、显著降低脱硫废水处理的成本,并大幅度延长相关设备的使用寿命[3],可为火电厂脱硫废水预处理系统存在的类似问题提供借鉴和参考。

-

广东某电厂超超临界燃煤机组,分别于2008年、2009年投产,同步建设烟气脱硫装置,吸收塔采用喷淋塔,均选用石灰石-石膏湿法脱硫工艺、一炉一塔配置、无脱硫旁路、有回转式GGH,每个脱硫塔配置三台沃曼GSY700型浆液循环泵,无备用循环泵,三层标准型喷淋层,无托盘,在燃用设计煤种含硫量1.0%,锅炉BMCR工况下脱硫效率按不小于95%设计。燃用含硫量1.2%的煤种时,脱硫效率不小于90%。根据国家环保部有关规定,需对石灰石-石膏湿法脱硫工艺产生的脱硫废水做深度处理,保证正常情况不外排,脱硫废水深度处理系统包括预处理系统和蒸发结晶处理系统。

-

脱硫废水的杂质来源于锅炉燃烧后排放的烟气和脱硫用的石灰石,由于燃煤中富含多种重金属元素,这些元素在炉内高温下进行了一系列的化学反应,生成了多种不同状态的化合物,一部分随炉渣排出炉膛,另外一部分随烟气进入脱硫吸收塔,被石灰石浆液吸收溶于浆液中。煤中含有的元素包括F、Cd、Hg、Pb、Ni、As、Se、Cr等,这些元素都能够随烟气溶解进入脱硫浆液中,在浆液反复循环使用中不断被富集,最终形成浓度超过排放标准的废水。综上所述,脱硫废水水质具有如下特点:

1)整体呈现弱酸性,pH值在4.0~6.0[4]。

2)固体悬浮物含量高,其中包含石膏颗粒物、二氧化硅、硫酸盐等[5]。

3)重金属离子含量高,其中包含汞离子、铅离子、铬离子、砷、硒等[6]。

4)易结垢性离子含量高,其中包含钙离子、镁离子、硅离子等。

5)腐蚀性离子含量高,其中含有硫酸根离子、亚硫酸根离子、氯离子等,且氯离子含量在 (5 000~20 000)mg/L[7]。

-

脱硫废水预处理系统分为脱硫废水一级预处理系统和脱硫废水二级预处理系统,脱硫废水预处理系统设计处理能力为22 t/h,最大处理量为25 t/h[10],脱硫废水预处理系统于2009年5月份投产。

脱硫废水一级预处理系统工艺流程为:从FGD(烟气脱硫)工艺楼来的脱硫废水进入脱硫废水前池贮存,通过废水输送泵将脱硫废水输送至脱硫废水预处理区域的脱硫废水缓冲池;精处理酸碱废水贮存箱设在脱硫废水缓冲池旁,酸碱废水靠重力缓慢流入脱硫废水缓冲池与脱硫废水混合。通过一级废水输送泵将初步处理的废水送至一级反应器,一级反应器内添加石灰调节废水pH值、混凝剂和絮凝剂使废水中的絮凝物变得更大更容易沉淀、有机硫去除废水中的重金属。废水自一级反应器溢流至一级澄清器,废水中的絮凝物通过重力作用沉积在澄清器底部,浓缩成泥渣,由刮泥装置清除,并通过一级污泥输送泵送至污泥缓冲罐。一级澄清器中的清水则上升至澄清器顶部通过环形三角溢流堰自流至中间水池贮存,中间水池设有设有曝气装置,防止悬浮物沉降并通过曝气装置进一步降低脱硫废水中的COD(化学需氧量),通过中间水泵可分别将中间水池清水送至二级反应器或特殊情况下根据需要送至脱硫岛滤液箱。

脱硫废水二级预处理系统工艺流程为:二级反应器内添加絮凝剂使矾花进一步长大、混凝剂让生成较大的矾花从废水中除去、有机硫进一步降低废水中的重金属离子浓度,使出水重金属浓度完全满足排放标准。二级反应器出水自流进入二级澄清器,在二级澄清器中心筒内添加碳酸钠,便于Ca2+与CO32−生成CaCO3沉淀,二级澄清器的清水区设斜管,增强沉淀分离效果,确保反应产物能较好地沉淀分离。废水中的絮凝物通过重力作用沉积在澄清器底部,浓缩成泥渣。浓缩污泥由刮泥装置清除,并通过二级污泥输送泵送至污泥缓冲罐准备压滤[11]。二级澄清器出水直接自流至清水箱,清水箱出水至深度处理工艺进一步蒸发处理,另外,在清水箱出口管路上设有干灰加湿泵以及自用水泵。根据运行需要通过干灰加湿泵将清水送至干灰加湿装置或本市高新区集中处置,自用水泵出水返回脱硫废水系统作为自用水源。污泥缓冲罐内污泥通过污泥进料泵将污泥送至压滤机系统,压滤机滤液返回脱硫废水缓冲池,滤饼落入污泥间通过铲车外运至煤场掺烧处理。

-

脱硫废水曝气装置是脱硫废水处理系统的关键环节,其主要作用一是搅拌,防止废水中的悬浮物、泥浆等固体物质在缓冲池底部沉积;二是通过曝气让废水与空气充分接触,将废水中的亚硫酸盐和有机物充分氧化分解,有效降低脱硫废水中的COD(化学需氧量)指标[12-14]。

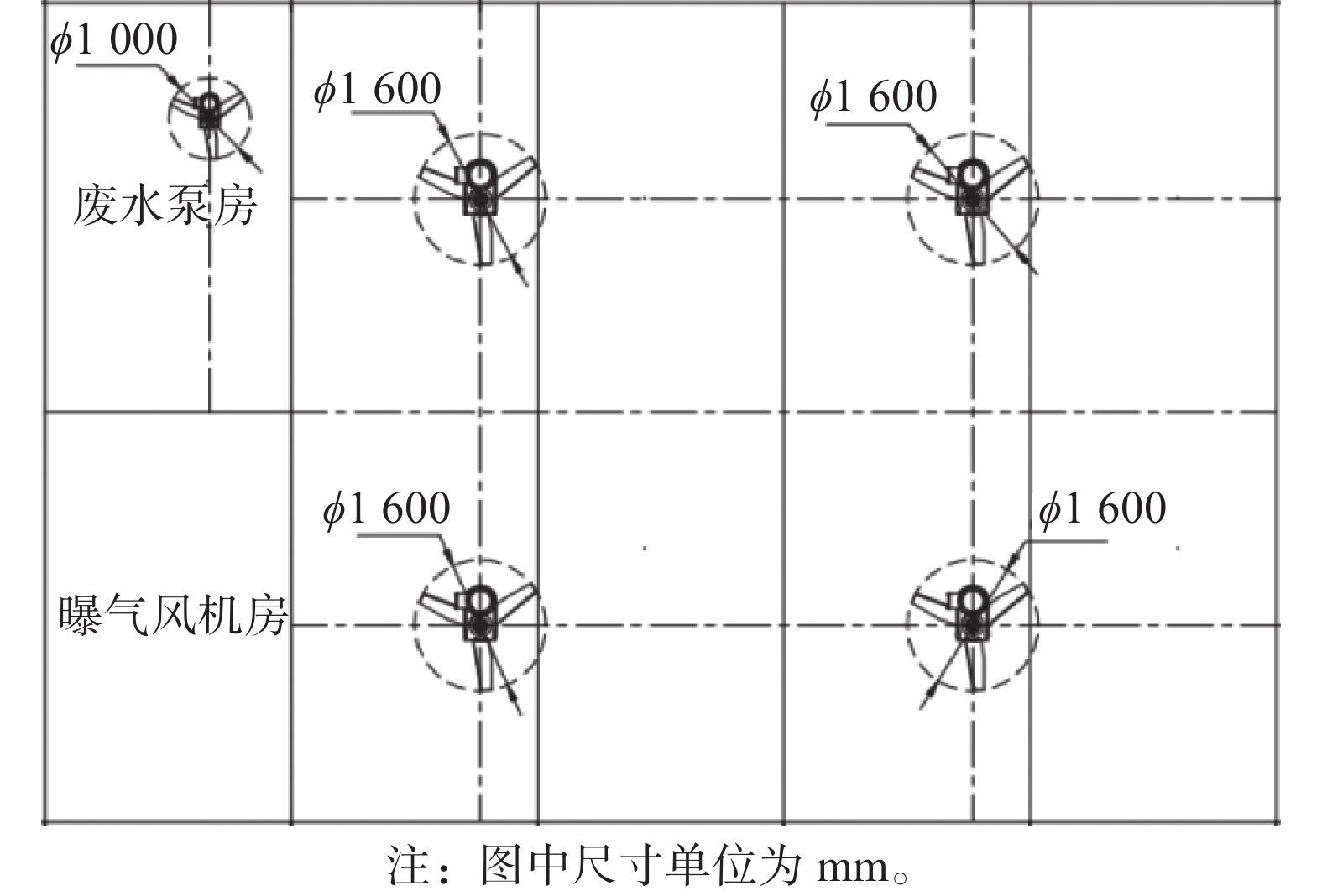

广东某电厂一期脱硫废水预处理系统曝气池由缓冲池和中间水池构成,缓冲池顶部设有曝气风机房,中间水池顶部设有废水泵房,曝气池尺寸为15 m×10 m×3.7 m(长×宽×高),池体为钢砼防腐结构,总容积为500 m3,池体内部均配有曝气管路,原始设计中配有CPVC材质的ϕ110×5 mm母管1条,CPVC材质的ϕ90×4.5 mm支管6条,每条管道上均匀布置ϕ12 mm曝气孔。经实践证明此脱硫废水曝气装置不仅管件选材强度不足、使用寿命短,而且管路配置不够合理,尤其是末端气压不够,搅动不充分,沉积物很多。2015年经过西安热工研究院有限公司协助优化改进曝气装置,曝气管件选材为不锈钢316 L,风管管径重新计算,重新分配管路布置,ϕ159×4.5 mm、ϕ108×4 mm、ϕ57×3.5 mm三级管路呈逐级缩径趋势布置,每条管道上均匀布置ϕ12 mm曝气孔,使主管路的风速控制在10~15 m/s,以便减少曝气管路压力损失和振动。

-

曝气风机是火电厂脱硫系统重要的旋转设备,本项目曝气风机采用罗茨风机,按一用一备设计。曝气风机出口风量为25.18 Nm3/min,出口风压为69 kPa;电机型号为Y2-225M-4,电机功率为45 kW,电机转速为1 500 r/min。

-

广东某电厂一期脱硫废水预处理系统原设计废水中的含固量为1.5%,但根据电厂脱硫岛实际运行情况和参照其它火电厂的运行情况来看,随着设备运行周期的延长,设备磨损越来越严重,脱硫废水含固量往往可以达到4%~5%,严重超出设计范围,并在脱硫废水预处理系统运行过程中逐步出现如下问题:

1)脱硫废水中的含固量增加,导致脱硫废水曝气池内沉积的污泥逐渐增多,并逐步埋没曝气管道,进而堵塞曝气孔。

2)随着脱硫废水预处理系统运行时间的延长,曝气孔堵塞情况会越来越严重,进而造成污泥沉积速度加快,进一步导致曝气孔堵塞速度越来越快,如不及时清理,会淹没所有曝气管道和堵塞曝气孔。

3)随着曝气管道和曝气孔逐渐被堵塞,将会逐步造成曝气风机出口憋压、电机负载增大、设备本体温度快速上升,不仅会使曝气风机运行过程中出现振动异常,而且还会影响曝气风机的使用寿命和性能,从而降低曝气装置运行的安全性和可靠性。

4)当曝气风机出现出口憋压、电机负载增大、设备本体温度快速上升乃至运行过程中出现振动异常时,为提升曝气装置运行的可靠性和曝气风机运行的安全性,需并联启动备用曝气风机以保证曝气效果。在此工况下不仅增加了曝气装置运行过程中的曝气能耗,降低曝气经济性,而且曝气装置已无备用曝气风机,从而进一步降低了曝气装置使用的安全性和可靠性。

5)当脱硫废水曝气池内沉积污泥过多时,池体可用容积不断减少,整个脱硫废水处理系统贮存废水的裕量急剧降低,需要停运整套脱硫废水处理系统后进行池体彻底清淤。平均1个月清理一次污泥,一次污泥清理量约130 t,一次污泥清理加曝气管道、曝气孔疏通工作需消耗人工工日约40个工日,由此可见脱硫废水曝气池不仅清淤工作量大而且清淤频率高,已经严重影响脱硫废水处理系统运行的可靠性。

6)脱硫废水曝气池的频繁清淤工作,将会导致脱硫废水蒸发结晶处理系统的频繁启停,造成辅助蒸汽等能源的不断浪费,进一步增加了脱硫废水处理系统的运营成本,降低脱硫废水处理系统运行的经济性。

7)脱硫废水处理系统的主要噪音来源是曝气风机运行过程中产生的噪音[15],因此曝气风机需要建造单独的建筑物进行噪音隔离,建筑物的维护、修缮工作间接增加了脱硫废水处理系统的检修成本,降低脱硫废水处理系统运行的经济性。

-

如前所述,脱硫废水中含固量的增加是导致脱硫废水曝气装置异常的一个主要原因。一般来说,湿法脱硫用石灰石品质达不到设计要求、电除尘效率低、脱硫废水排放量不足、脱硫塔石灰石浆液浓度偏高以及脱硫废水旋流器工作效率降低都是造成脱硫废水含固量偏高的主要因素[16]。针对上述主要因素进行逐一排查,发现石灰石品质、电除尘效率、脱硫废水排放量、脱硫塔石灰石浆液浓度等参数指标均在合格范围内,因此,脱硫废水中含固量超标的主要原因一是由于脱硫废水旋流器的工作效率下降,应定期检查脱硫废水旋流器的溢流嘴、旋流子、沉沙嘴等配件是否完好,必要时对冲刷磨损严重的溢流嘴、旋流子、沉沙嘴进行更换;二是脱硫废水中含有的部分固定颗粒物太小或无法凝聚成大颗粒物,从而不能被废水旋流器去除[17]。综上所述,目前检修人员仅能最大程度的保证脱硫废水旋流器的工作效率和旋流能力,尽可能的降低脱硫废水中的含固量,从而降低后续脱硫废水处理系统的运行压力,避免脱硫废水曝气管道、曝气孔堵塞和池体污泥沉积概率。

-

脱硫废水曝气装置的曝气管道布置方式和选材虽然经过一定程度的优化改造,但是仍未能有效解决曝气孔和曝气管道堵塞以及脱硫废水曝气池污泥沉积现象。曝气装置设计时主要存在如下问题:

1)曝气装置在设计上未充分考虑到曝气风机切换或者停运过程中会有脱硫废水通过曝气孔返冲回曝气管道。在此情况下,不仅无法在线将曝气管道中的脱硫废水排除干净,而且造成脱硫废水中的垢性物固化附着在曝气管壁并逐渐“长大”,逐步堵塞曝气管道,曝气管道流通面积减小,造成整个曝气系统阻力大幅度增加、曝气装置工作效率降低甚至导致曝气装置失效。

2)曝气装置在设计上未充分考虑到远离曝气风机区域的曝气管道的曝气效果。虽然在2015年对曝气管道的敷设方向、管径布置上有一定程度的优化,但是在曝气装置长时间运行后,距离曝气风机较远区域的曝气管道仍会出现不同程度的“气衰”现象,从而导致曝气管道、曝气孔出现不同程度的堵塞,周边区域出现不同程度的污泥沉积。

3)曝气装置在设计上未充分考虑到曝气风机的能耗问题。一般而言,曝气风机的能耗在整个脱硫废水预处理系统的占比为50%~60%。曝气风机的主要作用是通过恒频风机连续不断的向脱硫废水中提供空气,当废水中的溶氧量达到饱和状态或者脱硫废水预处理系统停运但是曝气池的液位没有降低至曝气孔下方时,为预防曝气池内固体颗粒物沉积,曝气风机仍然需要持续向脱硫废水中鼓入空气[18-19]。曝气风机的持续运转,造成了大量的能耗浪费,不利于节能降耗,进一步增加了脱硫废水处理系统的运营成本,降低脱硫废水处理系统运行的经济性。

-

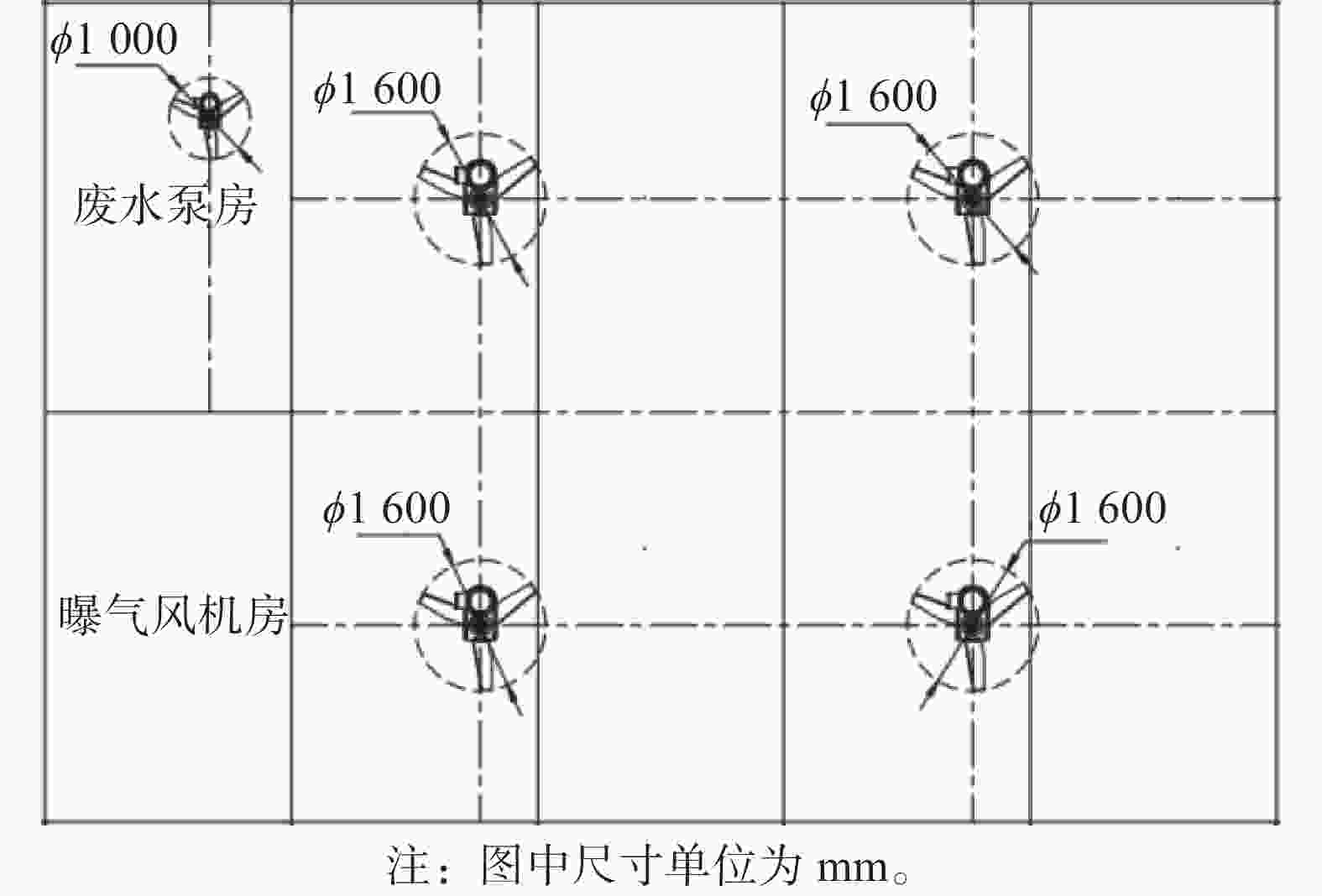

检修人员通过对脱硫废水曝气装置现存问题进行深入的分析、研究、论证,一方面对脱硫废水旋流器进行大修,更换磨损严重的溢流嘴、旋流子、沉沙嘴等配件,恢复脱硫废水旋流器的设计性能,初步保证脱硫废水中的含固量稳定不超标;另一方面在2018年取消现有曝气装置,并在脱硫废水曝气池顶部增设4台功率为7.5 kW的顶进式搅拌器、脱硫废水中间水池顶部增设1台功率为4 kW的顶进式搅拌器。鉴于脱硫废水的特有水质,为保证顶进式搅拌器使用的安全性,搅拌器叶片和轴均采用不锈钢316 L材质制作,搅拌器叶片距离曝气池底部距离为400 mm,脱硫废水曝气池顶进式搅拌器布置图如图1所示。

-

通过查阅脱硫废水曝气装置改造前脱硫废水曝气池水质监测记录,对比脱硫废水曝气装置改造后脱硫废水曝气池水质监测记录,不仅脱硫废水曝气

池中的亚硫酸盐含量没有明显的波动趋势,而且COD(化学需氧量)指标仍能达到脱硫废水曝气池改造前同等水平。由此可充分说明,合理的设计、布设、应用顶进式搅拌器可有效替代曝气装置实现对脱硫废水曝气池的曝气和搅拌作用,初步评估脱硫废水曝气装置改造已达到预期效果,如表1所示。

指 标 改造前监测数据

(年度均值)改造后监测数据

(年度均值)温度/℃ 25.6 24.6 Ca2+/(mg·L−1) 981.11 1 407.6 Mg2+/(mg·L−1) 2 589.11 1 630.6 SO42-/(mg·L−1) 9 639.83 8 777.8 S.S/[g·(kg)−1] 20.1 10.4 COD/(mg·L−1) 450 450 注:1. 脱硫废水曝气池水质监测指标中S.S为含固量指标。

2. 脱硫废水中COD(化学需氧量)需外送专业机构进行检测,检测周期较长,因此检测频率较低。Table 1. Comparison table of water quality monitoring before / after transformation of aeration device in desulfurization wastewater aeration tank

-

2018年11月完成脱硫废水旋流器大修和脱硫废水曝气装置改造后,鉴于日常监测脱硫废水各项指标无异常波动,同时不用担心污泥沉积对脱硫废水预处理系统带来的不良影响,因此尝试延长对脱硫废水曝气池内部检查周期。2019年7月对脱硫废水曝气池内部进行改造后首次检查时并未发现明显的污泥沉积在池体底部,在脱硫废水预处理系统停运期间多次对脱硫废水曝气池内部进行预防性检查,均未发现曝气池内部有明显的污泥沉积,初步评估脱硫废水曝气装置改造已达到预期效果。

-

通过脱硫废水曝气装置改造前、后相关费用对比分析,脱硫废水预处理系统维护费用和厂用电费用显著降低,初步评估脱硫废水曝气装置改造已达到预期效果,脱硫废水曝气装置改造前、后相关费用对比分析如表2所示。

经济性分析项目 费用/(万元·年−1) 原曝气装置年平均维护费用 22.2 原曝气风机年用电费用 25.228 8 顶进式搅拌器年平均折旧和维护费用 3.266 7 顶进式搅拌器年用电费用 11.913 6 曝气装置改造后年平均费用降低率 85.29% 曝气装置改造后年用电费用降低率 52.78% 注:1. 鉴于目前曝气风机运行工况较为恶劣,需定期对两台曝气风机进行预防性维修解体检修,预防性维修费用约13万元/台,预防性维修周期约5年/次;曝气装置附属设施日常消缺费用约2万元/年;脱硫废水废水曝气池内部和曝气管道内部污泥清理费用约15(万元/年)。经折算曝气装置年度平均维护费用为:2(台)×13(万元/台)÷5(年)+2(万元/年)+15(万元/年)=22.2(万元/年)。

2. 脱硫废水曝气装置改造前,为保证曝气效果和避免曝气池内部污泥沉积,已将原设计两台曝气风机一用一备改为两台曝气风机并联使用。曝气风机功率为45 kW,以每度电0.4元计算,年有效小时数系数按照0.8计算,两台曝气风机年用电费用为:2(台)×45(kWh/台)×24(h/天)×365(天/年)×0.4(元/kWh)×0.8=252 288(元/年)=25.228 8(万元/年)。

3. 脱硫废水曝气池优化改造项目一次性投资77万元,设计使用寿命为30年,日常消缺费用约0.2万元/年。顶进式搅拌器预防性维修费用约0.5万元/台,预防性维修周期约5年/次,经折算顶进式搅拌器年度平均维护和折旧费总额为:77(万元)÷30(年)+0.2(万元/年)+5(台)×0.5(万元/台)÷5(年)=3.266 7(万元/年)。

4. 顶进式搅拌器功率为4台7.5 kW和1台 4kW,以每度电0.4元计算,年有效小时数系数按照0.8计算,5台顶进式搅拌器年用电费用为:[4(台)×7.5(kWh/台)+1(台)×4(kWh/台)]×24(h/天)×365(天/年)×0.4(元/kWh)=119 136(元/年)=11.913 6(万元/年)。

5. 脱硫废水曝气装置改造后,年度平均维护费用降低率为:[22.2(万元/年)−3.266 7(万元/年)]÷22.2(万元/年)=85.29%;年度用电费用降低率为:[25.228 8(万元/年)−11.913 6(万元/年)]÷25.228 8(万元/年)=52.78%。Table 2. Comparative analysis of relevant costs before and after the renovation of desulfurization wastewater aeration device

-

脱硫废水预处理系统中曝气装置使用的稳定性直接影响着脱硫废水预处理系统和脱硫废水深度处理系统运行的的安全性,因此检修人员应采取可靠的措施确保曝气装置运行的稳定性。本文以实际案例充分论证了脱硫废水预处理系统中可以采取顶进式搅拌器代替常规罗茨风机加曝气管的曝气装置,同时运用有效数据充分说明了此项技术改造并未对脱硫废水曝气池内的水质指标造成任何不良影响。此技术改造项目的顺利实施不仅解决了曝气池内部污泥频繁沉积的问题,而且显著降低了脱硫废水预处理系统的运维费用和厂用电费用。此优化改造项目的实施达到了预期效果,并在2021年度深圳能源集团股份有限公司组织的“第五届科技进步奖”评比中荣获“三等奖”。此技术改造对于同类型脱硫废水曝气装置存在的类似问题具有较高的推广应用价值,同时为后续改造单位或者相关技术人员提供了借鉴和研究方向,达到了一定的经济效益和社会效益,为中国的碧水蓝天略尽了一份绵薄之力。

Optimization and Effect Analysis of Desulfurization Wastewater Aeration Device in Thermal Power Plant

doi: 10.16516/j.gedi.issn2095-8676.2023.S1.012

- Received Date: 2022-06-26

- Rev Recd Date: 2022-08-19

- Publish Date: 2023-06-30

-

Key words:

- aeration fan /

- aeration tank /

- desulfurization wastewater /

- top entry agitator /

- sludge deposition

Abstract:

| Citation: | DONG Jizhu. Optimization and Effect Analysis of Desulfurization Wastewater Aeration Device in Thermal Power Plant[J]. SOUTHERN ENERGY CONSTRUCTION, 2023, 10(S1): 74-80. doi: 10.16516/j.gedi.issn2095-8676.2023.S1.012 |

DownLoad:

DownLoad: