HTML

-

为了保障能源安全、缓解环境压力、为国民经济发展提供引擎的同时避免对社会安全、环境和群众生活产生影响,规模化发展核电时必须寻求更高安全性与更好经济性的核电技术。因此,党中央、国务院确立了引进世界上当时最先进的AP1000非能动核电技术,并在引进消化吸收的基础上实施开发具有自主知识产权大型先进压水堆的国家重大科技专项的战略。国家科技重大专项的实施全面提升了整个中国核电工业界的技术、试验和设备制造能力,为核电的可持续健康发展奠定了坚实基础。

-

2008年国务院批准了《大型先进压水堆核电站重大专项总体实施方案》,制定了在引进消化吸收AP1000技术的基础上,研发世界领先的CAP1400、CAP1700及实施CAP1400示范工程建设的决议。在重大专项实施过程中,明确了以下顶层目标:

1)消化吸收目标:掌握先进非能动技术与AP1000设计技术,形成中国版本的CAP1000。

2)创新研发目标:突破核电发展关键设计技术、重大试验验证技术、关键设备设计和制造技术,开发具有自主知识产权的CAP1400/1700先进核电技术型号。

3)工程目标:完成CAP1400示范工程建设,推进CAP1400批量化建设,促进CAP品牌国际化。

4)创新体系建设目标:形成促进核电可持续发展的体系与机制。使人才队伍、技术研发、试验验证、设计分析软件、核电标准及知识产权等达到或赶超国际先进水平。

1.1 压水堆重大专项的提出

1.2 压水堆重大专项目标

-

通过AP1000依托项目的建设,其一,使我国掌握了AP1000设计技术,具备非能动型号自主设计能力与持续开发能力;其二,建立了完整、先进、配套的核岛设计分析软件体系和平台;其三,推进了设备国产化,在二代加设备制造的基础上整体形成三代设备国产化制造能力。

-

在AP1000的基础上,自主设计CAP1000。设计时采用中国标准,使用国产设备和材料,充分吸收AP1000依托项目的经验反馈并同时考虑福岛核事故的教训。AP/CAP1000采用非能动理念,能够更可靠的应对极端外部事件,并且在应对设计基准事故以及严重事故时对外部支持条件需求相比于能动电站更低。AP/CAP1000创新性的采用钢制安全壳,使得安全壳内部热量能够通过安全壳有效移除到最终热阱。此外,事故情况下,在安全壳内部形成的闭式汽水循环,可有效的控制设计扩展工况下潜在放射性废水的产生与排放量,从而避免类似福岛事故后大量放射性液体流出问题。

2.1 AP1000自主化依托项目建设

2.2 CAP1000标准设计

-

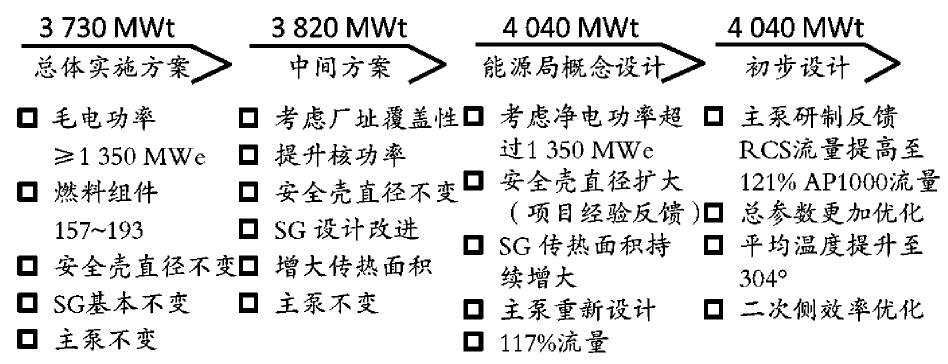

为了获得自主知识产权,CAP1400技术方案不断突破设计和制造瓶颈,图1给出了方案的发展演变过程。方案一与方案二是基于2007年与2008年时国内的设计能力水平、制造能力水平,主要考虑堆芯燃料组件数目从157盒扩大到193盒,安全壳、主泵、蒸汽发生器基本保持不变,通过适当加大流量、扩大回路温差来扩大反应堆的热功率,使毛功率超越1 350 MWe。

由于受到知识产权问题的挑战,促进我们不断试验研究与工程开发,特别是重大专项共性技术的研究和设计能力的提高,在2010年提出了方案三,并最终通过与主泵,蒸汽发生器等设备的设计迭代形成了方案四,从而使净功率超过1 350 MWe,具备型号自主知识产权。

-

在AP1000的基础上继续扩大功率面临诸多方面的技术挑战和难点,同时新型号的核电设计又是一项系统性很强的工程。因此,压水堆重大专项的最大创新成果是拥有自主知识产权的CAP1400整个型号的定型。表1给出了CAP1400的关键参数。

参数 AP1000 CAP1400 堆芯热功率/ MWt 3 400 4 040 电功率/ MWe ~1 250 ~1 500 反应堆回路 2环路 2环路 反应堆平均温度t/ ℃ 300.9 304 燃料组件数/盒 157 193 平均线功率密度/(W/cm) 187 181 主泵流量(单泵)/(m3/h) 17 886 21 642 SG出口压力p/MPa(a) 5.61 6 蒸汽流量(单个SG)/(kg/s) 944 1 122 DNBR裕量/% >15 >15 CAP1400总体设计首先满足最新的先进法规标准要求,包括:IAEA安全要求和导则、中国法律、国标技术、行业标准、工业标准、NRC法规、ASME、IEEE、IEC和URD要求。同时,CAP1400在确保安全的前提下进一步提升安全性和经济性。从单位容量占地面积角度来讲,CAP1400的总体布置紧凑合理,占地面积仅为0.164 m2/kW,小于传统的二代加堆型以及AP1000。

-

CAP1400的先进性体现在安全性、经济性、简化、灵活性、废物产量最小化和人因舒适性等各个方面。设计过程中通过落实可靠性分配的设计思想、贯彻最新的安全设计标准、遵守最严格的排放要求,吸纳福岛核事故后的经验反馈,使CAP1400达到最先进的技术水准,从而具备较强的市场竞争能力。

-

CAP1400的安全性提升主要体现在:

1)提高纵深防御能力,提高抗震能力与电源可靠性。

2)优化与平衡系统设计,改进和强化安全系统,增大安全系统关键设备的容量配置,进一步提升安全设计裕量。

3)堆芯热工裕量大于15%,钢安全壳自由容积进一步增大,设计裕量大于10%。

4) PSA分析表明,CAP1400总CDF小于4.02×10-7,总LRF小于5.21×10-8,均小于HAF102以及URD的要求。

5)安全停堆地震为0.3 g,高置信度低失效概率复核达到(0.56~0.9) g,可满足基岩和软土地基厂址要求。

6)采用钢板混凝土设计,按美国NEI导则进行分析,结果表明飞机撞击不会影响安全壳结构的完整性、反应堆冷却能力、乏燃料池的完整性及其冷却能力,设计符合国际上目前关于飞机撞击的安全标准要求,具备抗大型商用飞机撞击的能力。

-

CAP1400的经济性提升主要体现在:

1)展开自主化、标准化和简化设计,提高机组电功率和可利用率,优化系统与参数,提高热效率。

2)推进关键设备和大宗材料的国产化,进行昂贵材料的优化替换。

3)建立成熟的合格供应链,实现关键设备全覆盖。每个设备选择2~3家供应商,建立良性的市场化竞争,倡导共享利益、和谐发展的多赢理念。

同时,持续推进标准化设计,固化项目管理模式,减少项目运作风险,优化施工流程,突出工厂化预制和模块化施工的优势,控制并降低工期。

据评估,CAP1400示范工程电价预计为0.41元/kWh,后续CAP1400项目约为0.380~0.396元/kWh。

-

1)采用193盒燃料组件,换料周期为18个月,具备24个月换料能力和50%MOX燃料装载能力。

2)采用高燃耗、低泄露堆芯装载方式,提高中子经济性的同时促进压力容器60年设计寿命的实现。

3)采用机械补偿方式实现不调硼负荷跟踪。在负荷跟踪的工况下废水产生量相比于其它堆型大大减少,提高了机组正常运行时的环境相容性。

-

1)采用非能动系统预防和缓解设计基准事故以及严重事故。包括非能动堆芯冷却系统、非能动安全壳冷却系统、堆内熔融物滞留系统、氢气控制系统以及主控室可居留系统等。72 h可不需要操作员动作,大大降低人因失误。72 h后,通过少量厂外支持可实现长期衰变热移除。

2)非能动安全系统中的水箱、管线、阀门在设计中考虑更强的缓解能力。爆破阀尺寸增大至18 in,加速安全壳内置换料水箱注射动作。优化安全系统相关设备容量,避免“陡边”效应发生。

-

1)主控室的设计运用优化的人因工程理论和设计寿期验证技术。

2)充分考虑核岛内运维时的可达性,配备照明暖通等支持系统。

3)采用虚拟现实和增强现实等技术进行维修模拟,提高机组的可运行性和可维修性。

-

根据AP1000依托项目的经验反馈,优化模块化设计和建造,减少现场施工组装工作量,方便制作、运输、安装和施工,缩短批量化建造时的工期,从而降低总造价,同时为后续运行维护提供便利条件。此外,模块化的优势将随机组数量的增加进一步显现。CAP1400模块数量见表2。

核岛 结构模块 设备模块 总计 发应堆厂房 65 12 77 辅助厂房 19 42 61 总计 84 54 138 -

1)采用合理可行尽量低原则,职业辐照集体剂量小于0.67人·SV/年。

2)从源头上减少放射性物质产生,包括采用低钴材料,减少腐蚀产物;采用机械反应性补偿进行负荷跟踪,降低含硼废水量以及确保燃料包壳零破损。

3)研发先进工艺系统,包括采用活性炭吸附降低废气浓度、采用离子交换和化学絮凝工艺处理废液、采用减容技术减少固体废物量,实现固体废物产量小于50 m3/年的目标。

-

1)对正常余热排出系统,设冷水系统和厂用水系统以及乏池冷却系统增强抗震能力;强化氢气点火器以及检测仪表的抗震能力,强化多样化驱动系统机柜以及其内部电源的抗震能力;进一步提高纵深防御系统的可靠性。

2)增加抗震等级为Ι类的地震自动停堆系统。

3)抗水淹:采用干厂址设计,避免安全级物项被外部水淹没,同时电厂内部采取防水淹措施,从而提高机组的抗水淹能力。

4)强化全厂断电应对能力:增设移动柴油发电机,增加后续电力供应。

5)强化极端外部事件导致严重事故时堆芯和乏燃料池的长期冷却能力(72 h后),增加移动泵车,提高应急补水能力。

6)强化安全壳超压排放措施。

7)形成SAMG中所用设备清单并强化其严重事故时的可用性。

8)增强应急计划的有效性。

由于CAP1400以上各个方面的革新,能够有效控制投资者的风险,降低核电安全性和经济性等方面的不确定性。

3.1 CAP1400型号开发过程

3.2 总体性能

3.3 先进性

3.3.1 安全性

3.3.2 经济性

3.3.3 燃料组件和堆芯

3.3.4 非能动系统

3.3.5 人因工程的应用

3.3.6 模块化施工

3.3.7 辐射防护最优化和废物最小化

3.3.8 福岛事故后的安全增强措施

-

为了真正掌握非能动核心技术,满足CAP1400工程设计、验证与安全审评以及程序开发的需要,同时为了验证大量技术创新的可信度,CAP1400的研发设置了一系列实验,其中有六项试验比较关键,涉及到安全设计和设备设计验证。累计新建了12个试验台架,修改了10个试验台架,总共实施了887个试验工况,其中关键工况357个,国家核安全局和能源局对关键试验进行了现场见证。试验工作有效的支持了设计、安审和软件的验证与确认。试验分析报告得到了国家核安全局的认可,为CAP1400获得建造许可证奠定了基础。

-

在重大专项的牵引下,国内企业投入巨资,比照国际顶尖水平,配备了先进的加工装备。截至目前,中国已建成上海临港、河北秦皇岛、大连棉花岛、广州南沙等重型设备加工基地,战略投资超过300亿人民币。装备加工、制造、试验能力能够满足三代核电的技术要求,支撑国内核电工业的可续发展,同时为国内电力装备制造业向工业4.0转变创造了条件。

再者,CAP1400安排攻关的设备和材料已实现了自主化设计。价格高昂、技术卡关的设备基本实现国产化。首批机组设备总体国产化率将超过85%,后续机组将达到90%以上。在国家重大专项科研课题的支持下,30余个设备研发课题取得了积极的进展。例如,CAP1400压力容器的顶盖锻件直径达到5.3 m,质量超过80 t,中国一重已实现了带Quickloc接管的一体化锻造;屏蔽泵和湿绕组泵将于近期完成测试;上核已成功实现CAP1400蒸汽发生器管板深孔的加工,管板厚度比AP1000增加110 mm;宝钢承制的蒸汽发生器U形管通过了十余项试制批的验收试验,性能符合三代核电的技术要求;东方电气研制1 828 mm的汽轮机长叶片取得成功;大连大高研制的DN450爆破阀原理样机成功实现试爆;二重制造的发电机转子锻件通过了所有性能检测,钢锭质量超过650 t;三一重工成功研制的3 600 t重型履带吊车已于2014年6月进入施工现场并投入使用。这些重要的技术进步和研发成果将很好地支持CAP1400示范工程的建设。

-

CAP1400示范工程厂址位于山东石岛湾,于2013年3月获准开展前期工作,2013年6月两评报告通过评审,2014年7月可研报告通过评审。2014年初,CAP1400初步设计通过了国家能源局组织的专家评审;2014年10月,CAP1400设计验证试验完成,与此同时,安全审评经历18个月后已基本结束。此次审评范围包括PSAR审查、六大专项审查(程序适应性与试验充分性、安全壳和屏蔽厂房完整性、主要设备安全评价、数字化仪控、严重事故、抗震裕量评价)、审核计算、试验验证和独立验证五大方面。最终审查认为CAP1400满足国内外最新核安全标准,符合我国核安全规划中提出的“十三五”新建核电厂安全目标。

4.1 CAP1400试验验证

4.2 CAP1400设备研发制造

4.3 CAP1400执照申请

-

在国务院、发改委、能源局、科技部和财政部的领导下,CAP1400的研发充分发挥新型举国机制的优势,全国有上百家单位、两万多人参加研发工作,最终使CAP1400得以成功研发。同时也推动了我国科研模式创新,系统性的提升了国家能力。

-

1)基于自主设计能力和技术引进,建成了先进的设计母机体系,形成了完善的软件工具平台。

2)成功研发出具有国际先进水平和完全自主知识产权的CAP1400型号。

3)系列化开发非能动核电站,推动整个行业向三代跨越并形成持续创新能力。

-

1)新建和改造了一批试验设施。采用PIRT评价和比例分析等技术,强化试验成果的通用度和代表性。同时开发了可用性评估方法和规程,提升了我国的核电试验基础能力和技术水平。

2)掌握试验台架设计、建造、安装、调试运行相关的技术和维护规程。

3)建立了符合核安全局要求的试验质保体系。

-

通过国内34家单位为期4年的攻关,重大专项“中国先进核电标准体系研究”已实现第一阶段目标。及时固化了重大专项研发、设计、制造、建造等经验,形成的100多项研究成果已成为行业标准。可支撑我国核电“健康可持续”发展以及“走出去”战略的实施。

-

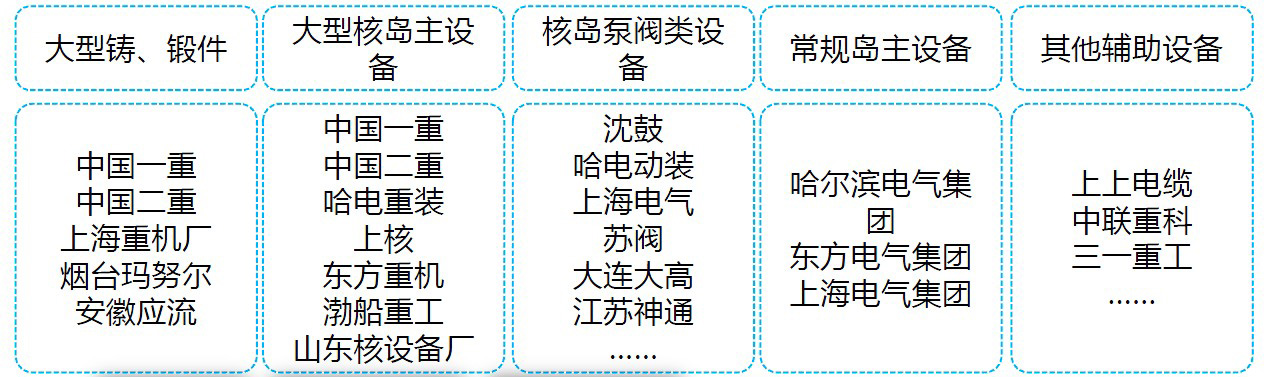

建立了服务于CAP1000/1400、面向全球、中外共享的三代核电装备供应链体系,见图2。同时极大的推动了我国高端制造能力的提升,实现了包括核级焊材、板材、大锻件以及长期依赖进口的690型传热管的国产化。

-

先进的核电技术离不开先进的设计软件,CAP1400具有两套设计软件和平台体系。特别地,完全自主化开发的中国品牌核电软件COSINE目前已发布工程验证版,可以满足核安全分析、核设计的发展要求,满足核电出口的要求。

-

国家核安全局对CAP1400审查的深度和范围是前所未有的,在整个审查过程中,核安全局超过260名工作人员参与到CAP1400审评中,在长达18个月的时间内针对5 000多个问题进行多次对话,促进了中国核电安全水平的提升。

-

由于中国东南沿海经济发达地区缺少一次能源,区域内能源供应不平衡,直接影响到当地百姓生活和社会经济发展。目前,中国核电厂址主要集中在山东、江苏、浙江、福建、广东、广西等沿海地区和湖南、湖北、江西等内陆地区,是核电优先发展区域。因此,在厂址资源越来约稀缺的情境下,批量化建造具有高安全性、高经济性、容量为150万kW电功率的CAP1400将成为优先选择。

依托国家重大专项开发的CAP1400应为国际市场主推机型。目前国家核电正在开拓南非、土耳其核电市场。2014年国家核电正式向南非政府推出了“CAP1400技术+本地化+投融资+人才培养”的一揽子解决方案,获得南非方面的高度认可,目前正开展备标工作。2014年11月24日,国家核电和西屋联队与土耳其方签署了土耳其第三核电厂建设的排他性合作备忘录,在排他期内完成在土耳其建造“2台AP1000+2台CAP1400”的项目开发可行性报告。2015年6月初,联队向土耳其方正式提交包括厂址选择、取证、商务融资、项目总承包模式、本地化、政治法律环境、运行维护、核燃料供应等专题报告。

5.1 形成国际先进的设计体系

5.2 建成具有国际水平的试验验证平台

5.3 提升核电标准体系水平

5.4 推动我国装备制造水平跨越

5.5 自主开发成套的先进设计分析软件体系

5.6 促进我国核电安全审评能力提升

5.7 CAP1400工程价值

-

CAP1400的研发集国家之力与行业之智慧,采用举国机制,是国家重大专项科研成果的集中体现,是政产学研用相结合的典范,是建设创新型国家的标志性工程,是国家品牌,可支撑我国核电安全、高效发展。

CAP1400是技术领先的大型非能动压水堆核电型号。在世界先进的AP1000技术基础上,通过自主创新、设计、开发、验证、审查,拥有自主知识产权,是具有竞争力的国际品牌。

CAP1400作为国内乃至国际上核能发展中的一个重要堆型,可使我国核电产业在更高层次上参与国际竞争,能有力支撑我国核电“走出去”和“一路一带”战略的实施。

DownLoad:

DownLoad: