-

随着全球各个国家对绿色清洁能源运用越来越重视,风能作为新能源的一个重要分支,得到了快速发展,尤其是我国,在“碳中和”发展战略的指导下,风电产业发展后来居上,装机容量不断创新高[1]。永磁直驱型风力发电机组作为风力发电机组的一种重要类型,具有传动链短、结构简单、维护方便、安全性高[2]等优势,在风机市场尤其是海上风机市场一直占据重要位置,机组单机功率也越来越大[3]。

李洪滨[4]等研究了永磁直驱风机机舱的有限元建模方法,计算出机舱应力分布与低应力区域。刘东博[5]等分析了机舱各个工况下载荷情况及加载受力、约束条件等对计算的影响。吕杏梅[6]等考虑主轴承、偏航轴承对机舱传力的影响,建立了更加精确的机架有限元分析模型。赵春雨[7]等提出基于保证零件接口尺寸不变,考虑制造工艺影响,对风机支架结构进行快速化优化改进方法。柳胜举[8]等根据风机结构应力云图,分析了结构低应力区域的减重优化方法。

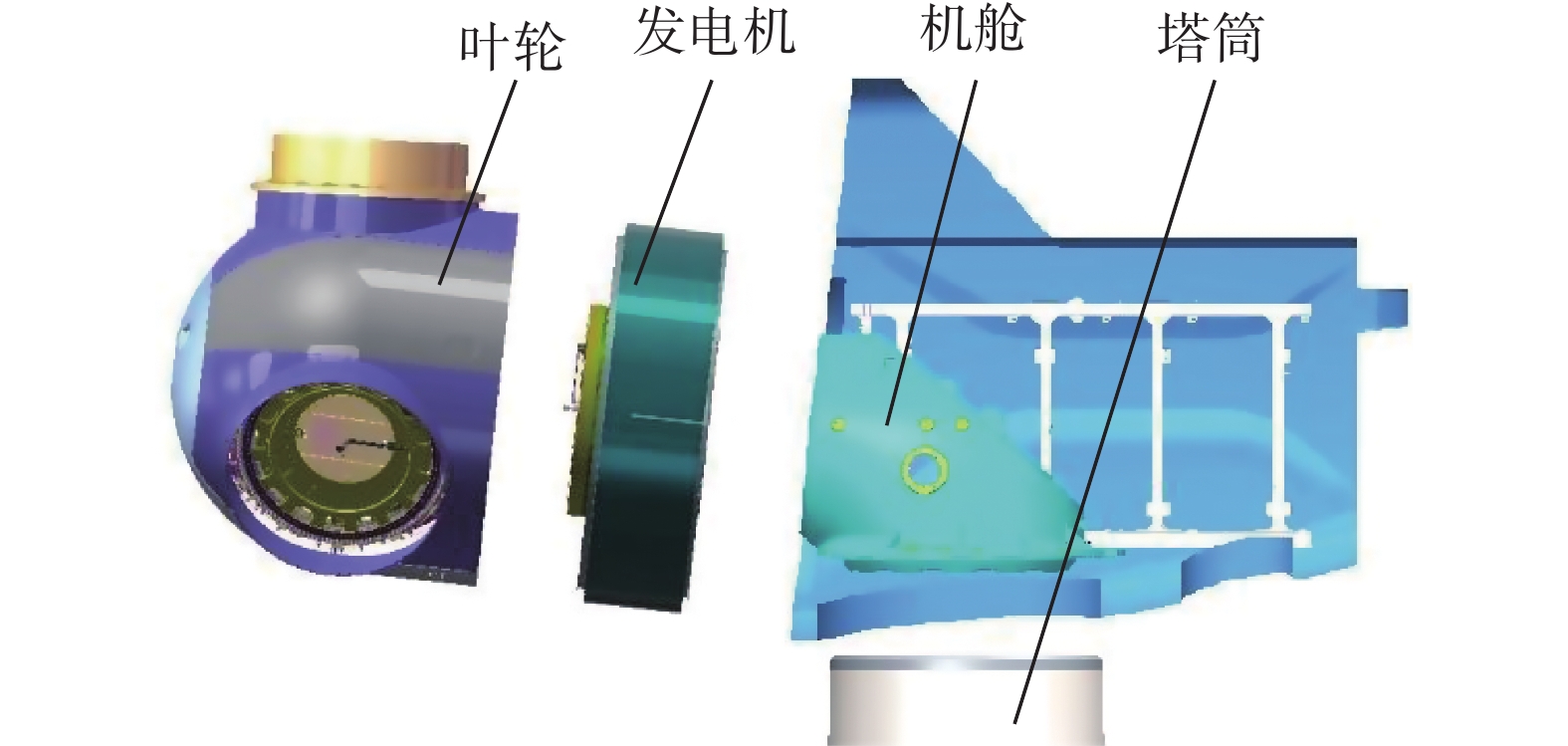

永磁直驱风机机舱,位于发电机与塔筒中间,如图1所示,安装有偏航装置、制动器、机舱罩及固定支架、吊物装置、电气控制柜、环境控制系统等多个子系统,受载工况复杂,几何形状不规则,采用传统力学计算方式无法准确分析其受载情况[9],为科学地评估机舱的设计强度,需根据Bladed软件提取风机的气动载荷,再结合风机实际运行工况进行载荷分析和分配,再采用有限元方法分析机舱的受力状况[10-11]。

随着风电机组平价时代[12]的到来,在保证质量的前提下,对制造成本提出了越来越高的要求,优化设计理念也得到了越来越多风机生产厂家的重视[13]。本文根据现有机舱已满足基本设计要求,但整体质量超预期的情况,分析影响机舱几何外形的主要参数,并根据有限元计算结果,结合生产工艺要求、现有机舱几何结构缺陷、减小对整机和现有工艺生产方案影响等因素对参数进行分析和优化,以快速化对机舱进行轻量化设计,以缩短设计周期,降低度电成本。

-

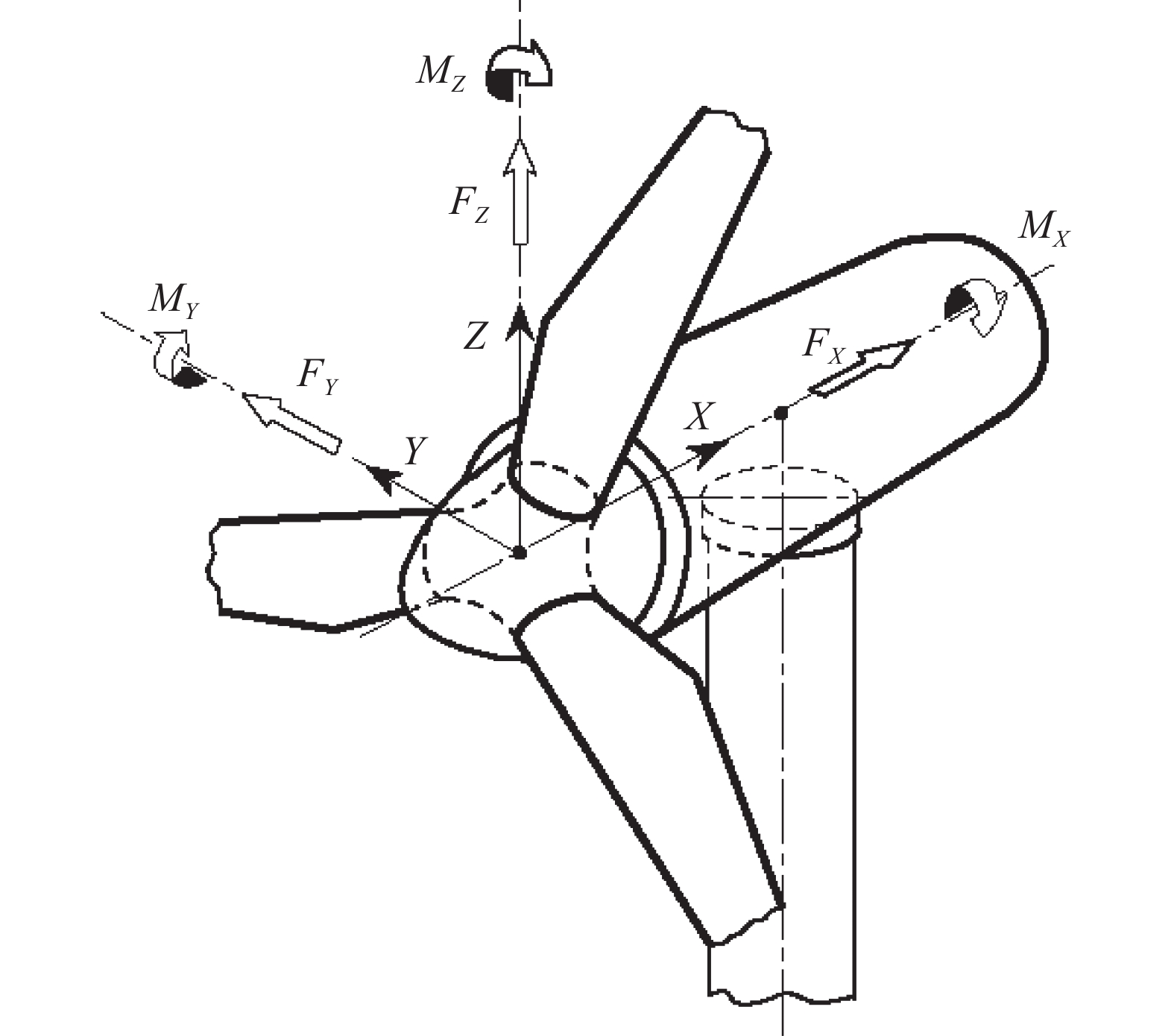

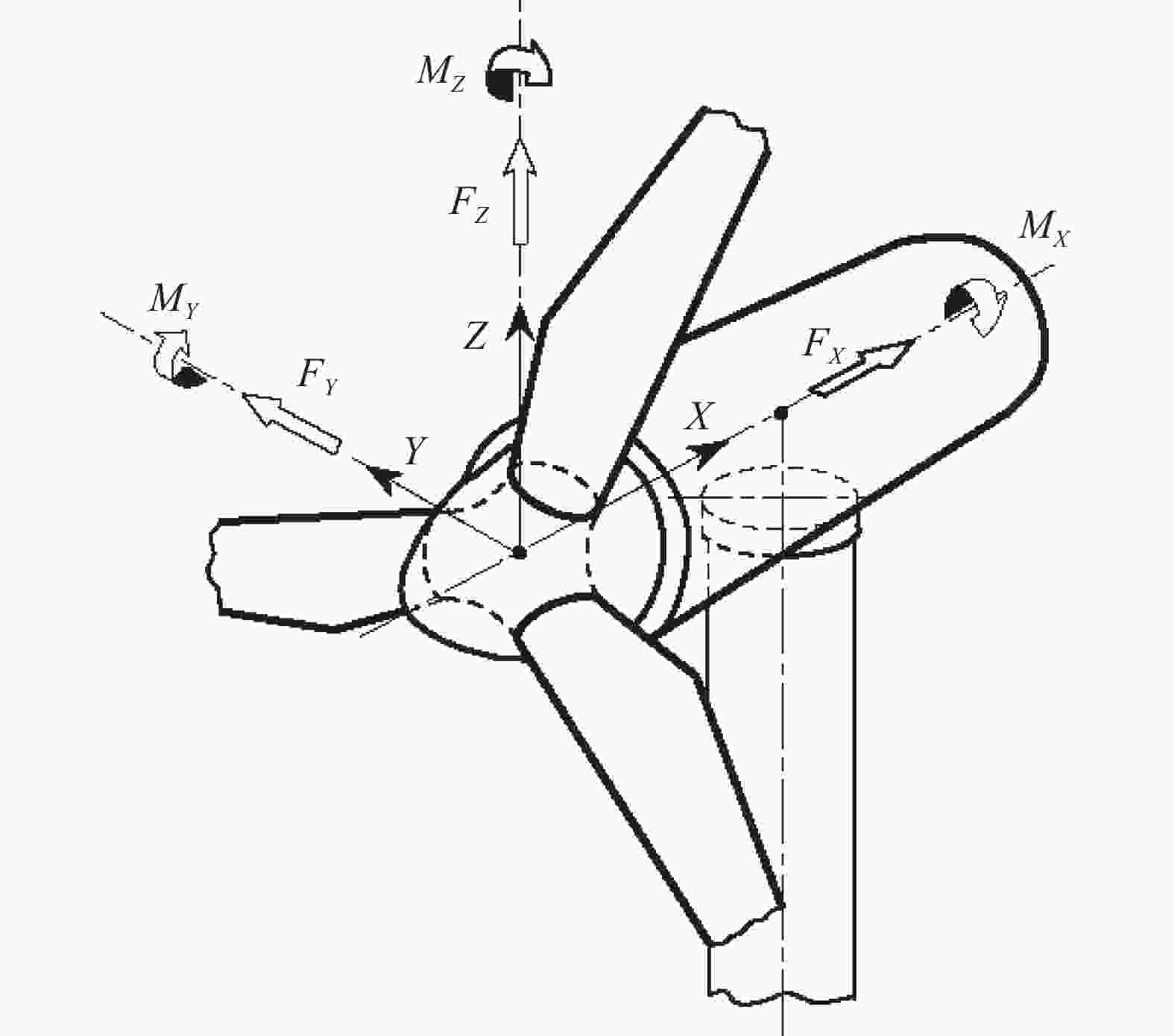

某大型海上永磁直驱风力发电机组机舱,基于紧凑式设计理念及经典机舱结构形式,设计为弯头形状,机舱底部通过偏航轴承与塔筒顶部连接,发电机内部安装有锥形支撑轴,其一端与机舱连接,另一端通过单主轴承结构,与叶轮连接,连接均采用螺栓。风机在运行过程中,叶轮受力可简化为集中载荷等效作用于轮毂中心,其中,Mx、My、Mz、Fx、Fy、Fz分别代表风机在轮毂中心坐标系下各个方向的力矩和力,具体轮毂中心坐标系如图2所示[14]。

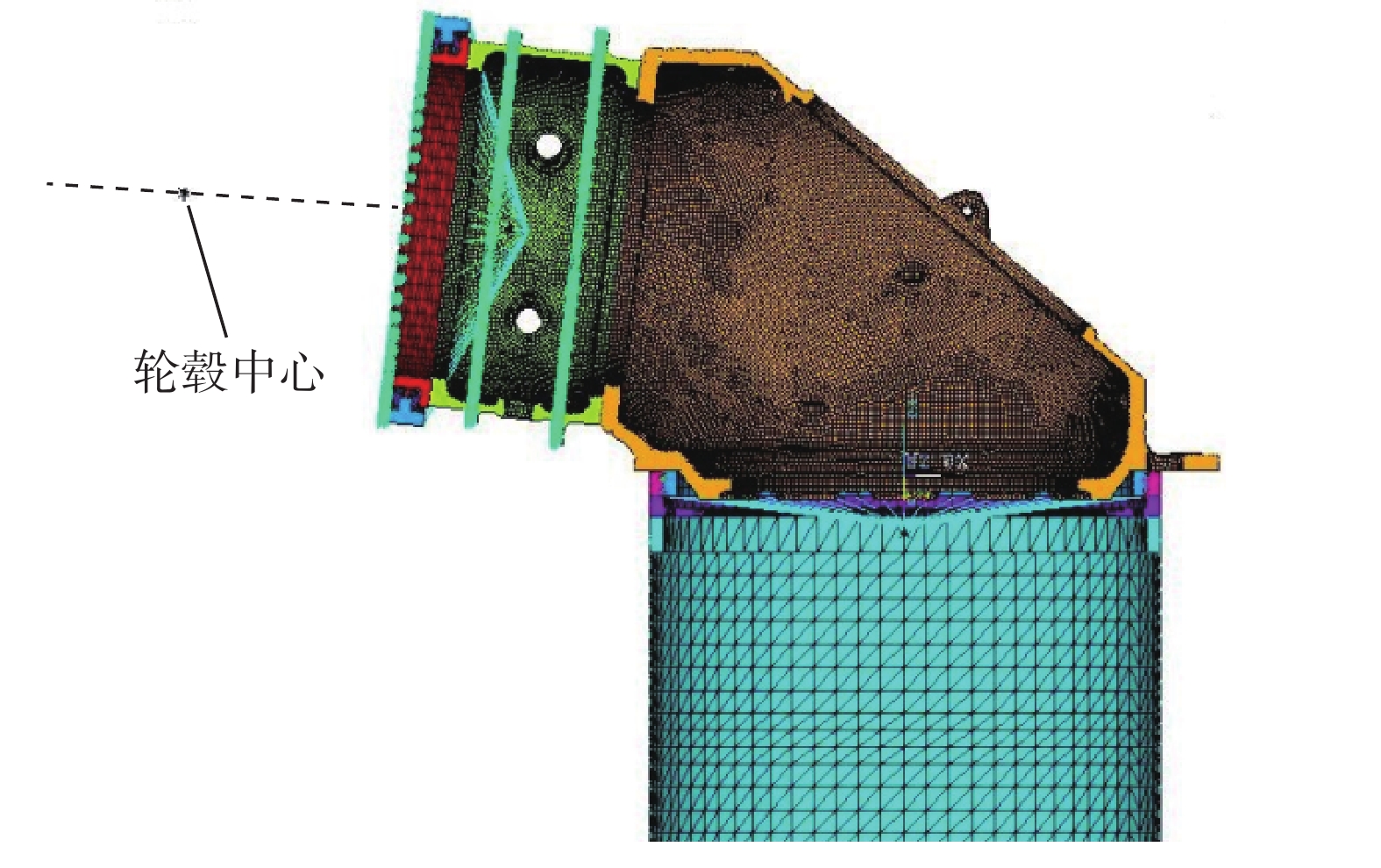

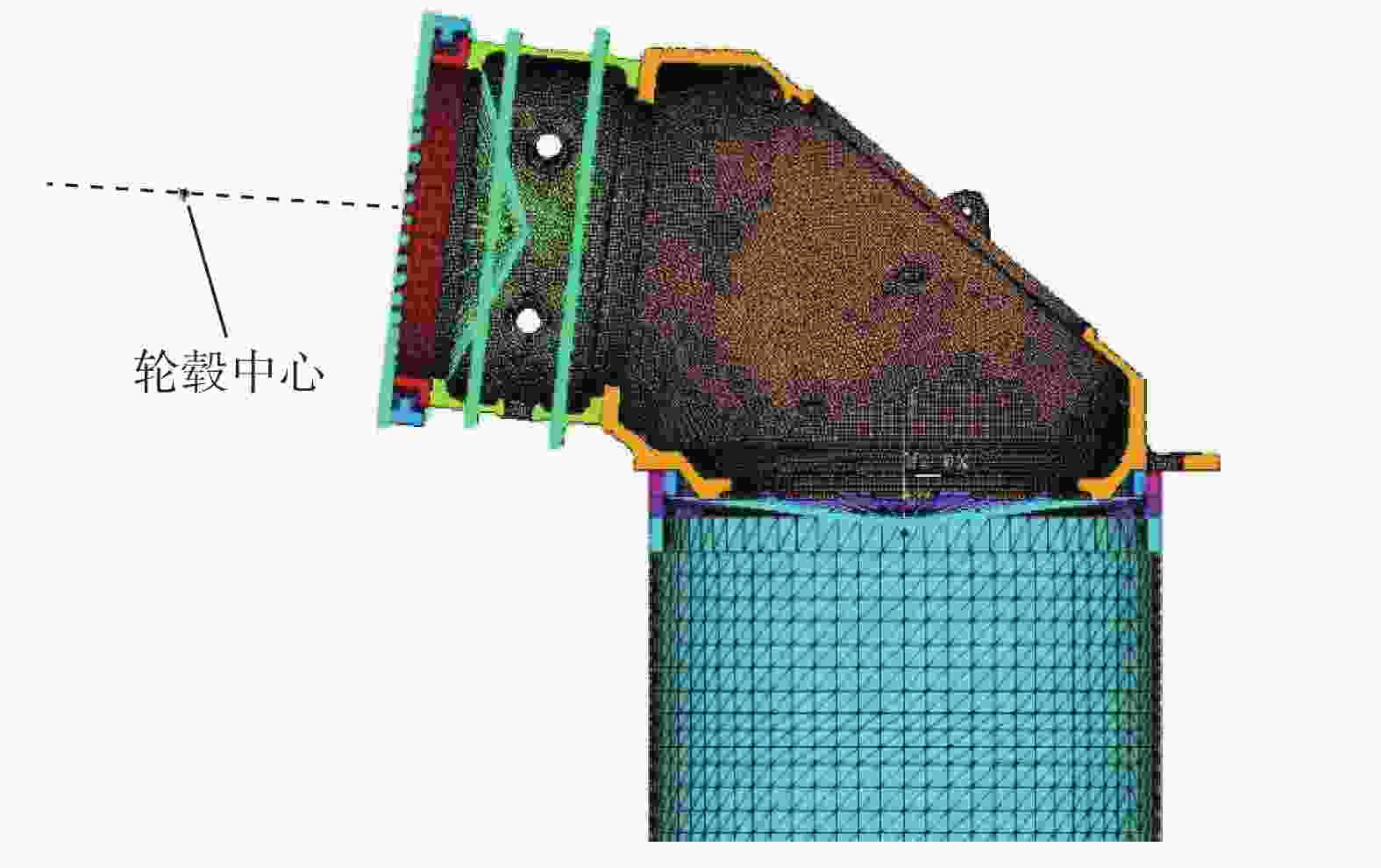

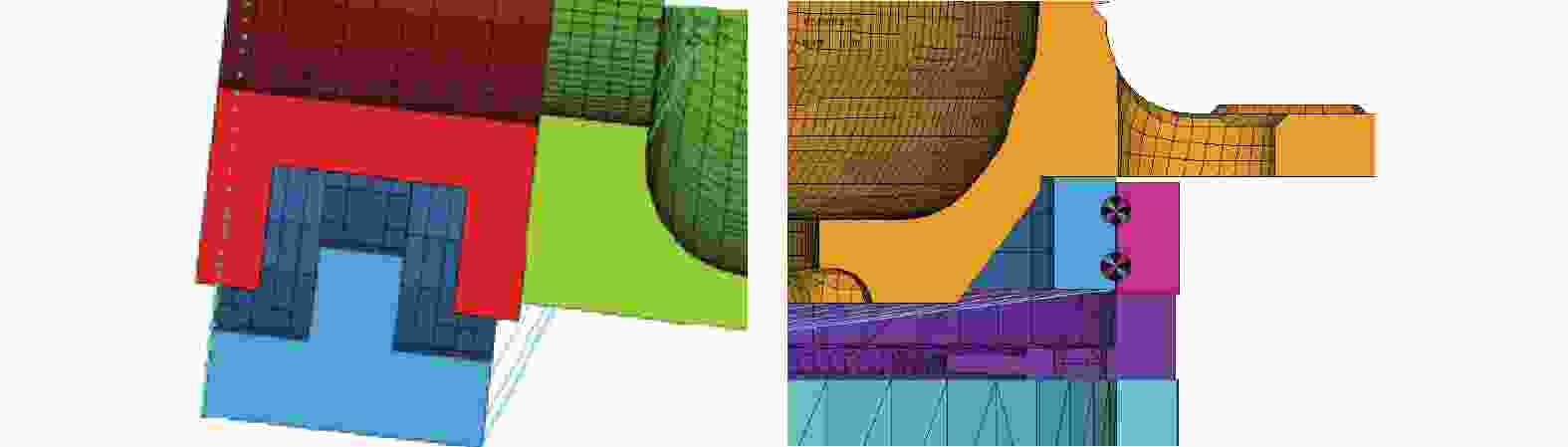

为最大限度真实模拟机舱受力状况,建立机舱整体计算模型,包含了主要计算对象机舱,及与其连接的发电机锥形支撑轴、偏航轴承、主轴承、主轴承制动盘、塔筒假体等辅助模型。由于机舱结构模型复杂,为减少计算量,根据圣维南原理,对其模型进行简化处理,去除不重要的圆角、孔等特征,在Solidworks中建立模型后,导入到有限元分析软件中进行分析,机舱与各连接件的有限元模型如图3、图4所示。

各个模型材料属性如表1所示。

名称 弹性模量/Pa 泊松比 密度/(kg·m−3) 机舱、锥形支撑轴、主轴承制动盘 1.69×1011 0.28 7 100 轴承、塔筒 2.10×1011 0.30 7 850 Table 1. Material properties

-

根据GL规范载荷工况设计要求,利用Bladed软件对风机仿真分析后,提取轮毂中心载荷数据[15],选取一组最恶劣工况(轮毂中心My最小)下的载荷对机舱进行强度计算,具体如表2所示。

Mx/kNm My/kNm Mz/kNm Fx/kN Fy/kN Fz/kN -13 -33 814 -2 973 684 -743 -1 770 Table 2. Load data of hub center

所有部件都由螺栓进行连接,分析时不考虑螺栓局部应力的影响,连接部件使用bonded连接。载荷施加在轮毂中心,MPC到主轴承外圈表面,同时将发电机转子重量和发电机定子重量分别MPC到主轴承外圈和发电机锥形支撑轴上,轮毂中心建立质量点,模拟叶轮质量,其余部件均在重心位置分别设置质量点,各质量单元分别与连接件耦合,重力载荷施加竖直向上的加速度9.8 m/s2。

-

应力基于第四强度理论进行计算,按材料塑性破坏进行检核,考虑所有主应力对结构材料的影响,可表示为:

$$ \sqrt{\dfrac{\left[({\sigma }_{1}-{\sigma }_{2}{)}^{2}+({\sigma }_{2}-{\sigma }_{3}{)}^{2}+({\sigma }_{3}-{\sigma }_{1}{)}^{2}\right]}{2}\leqslant }\left[\sigma \right] $$ (1) 式中:

σ1、σ2、σ3——主应力;

[σ] ——材料的许用应力。

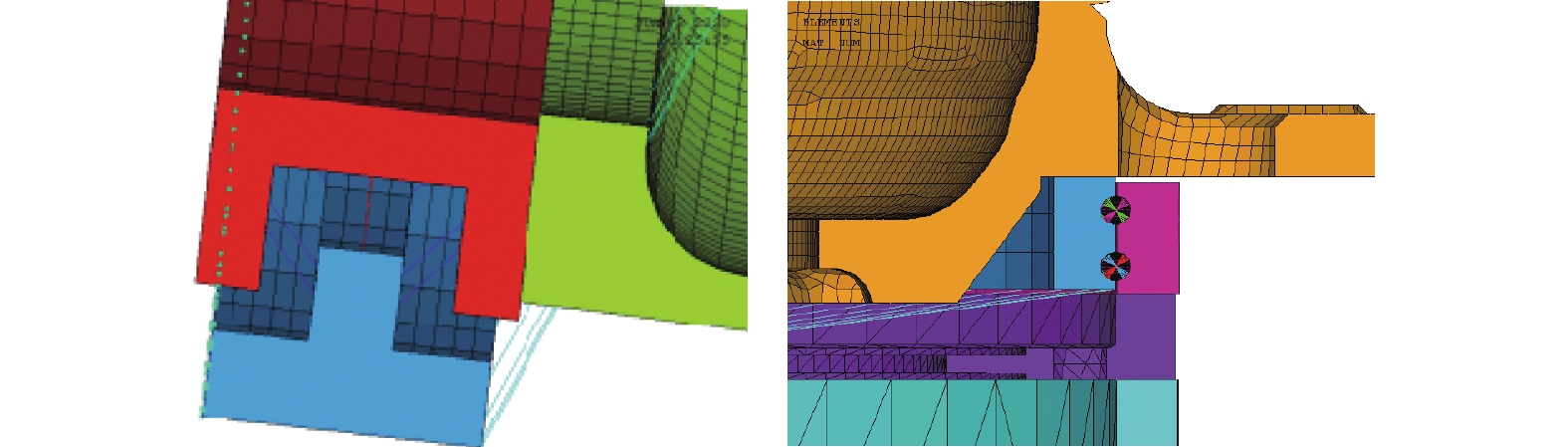

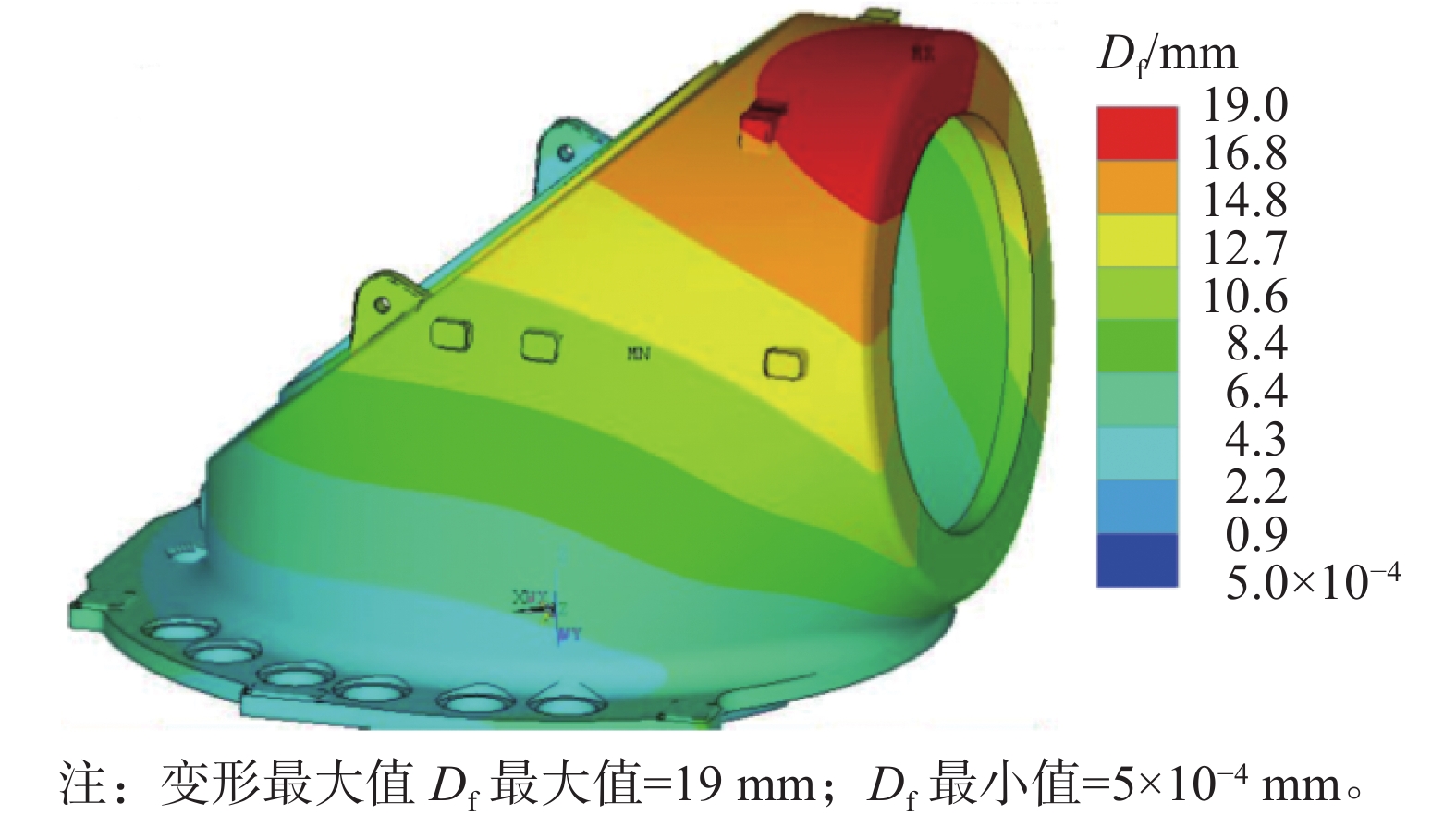

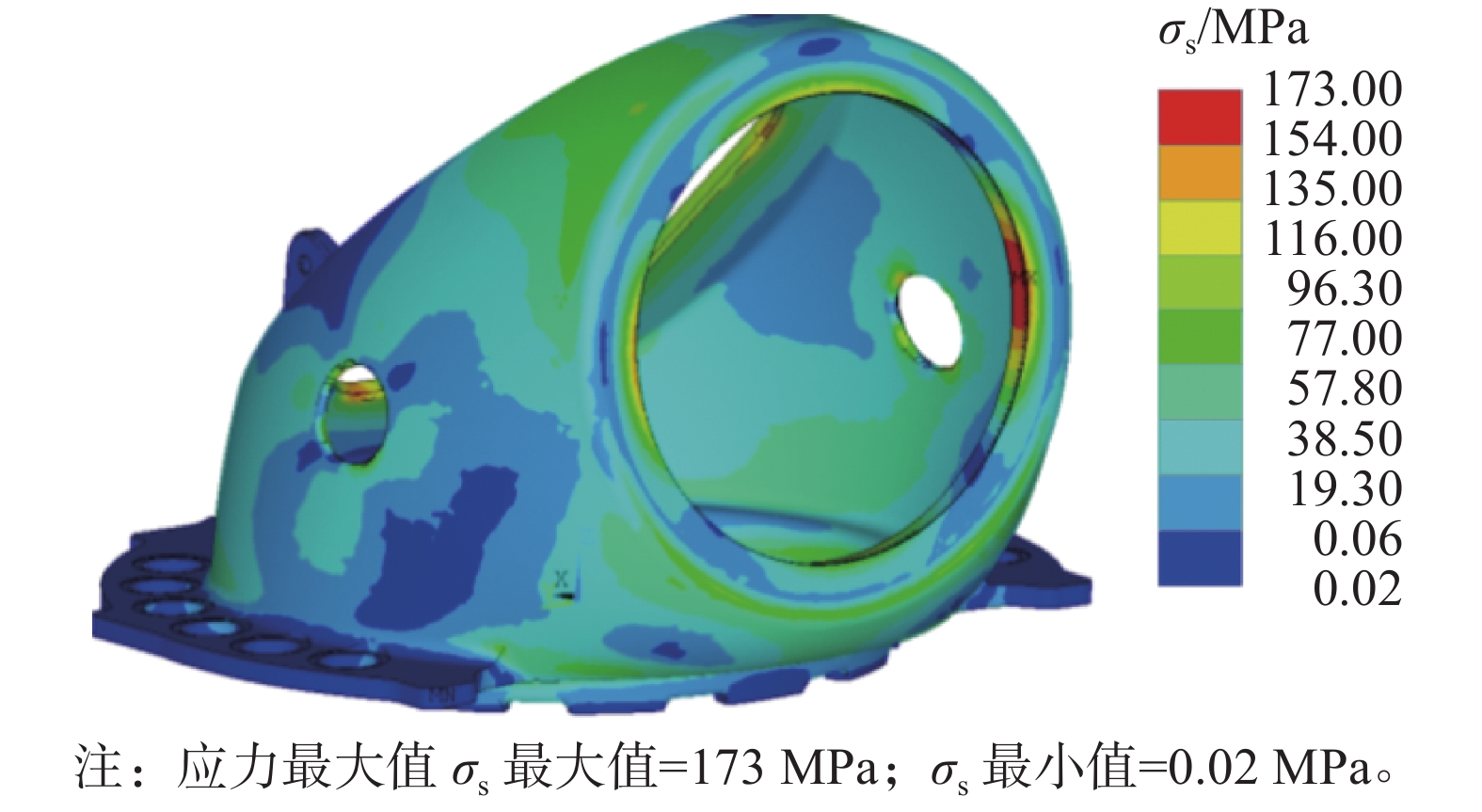

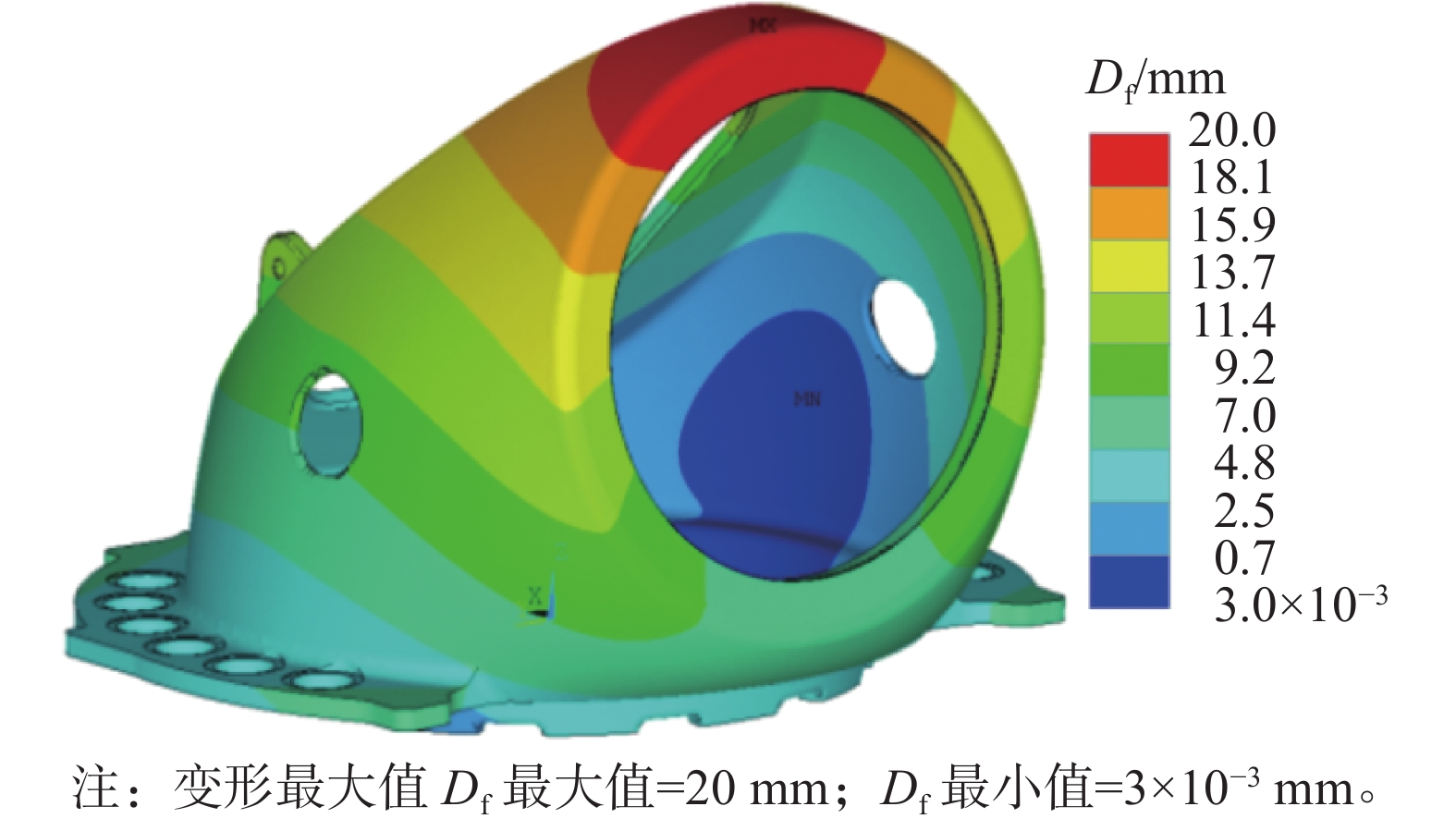

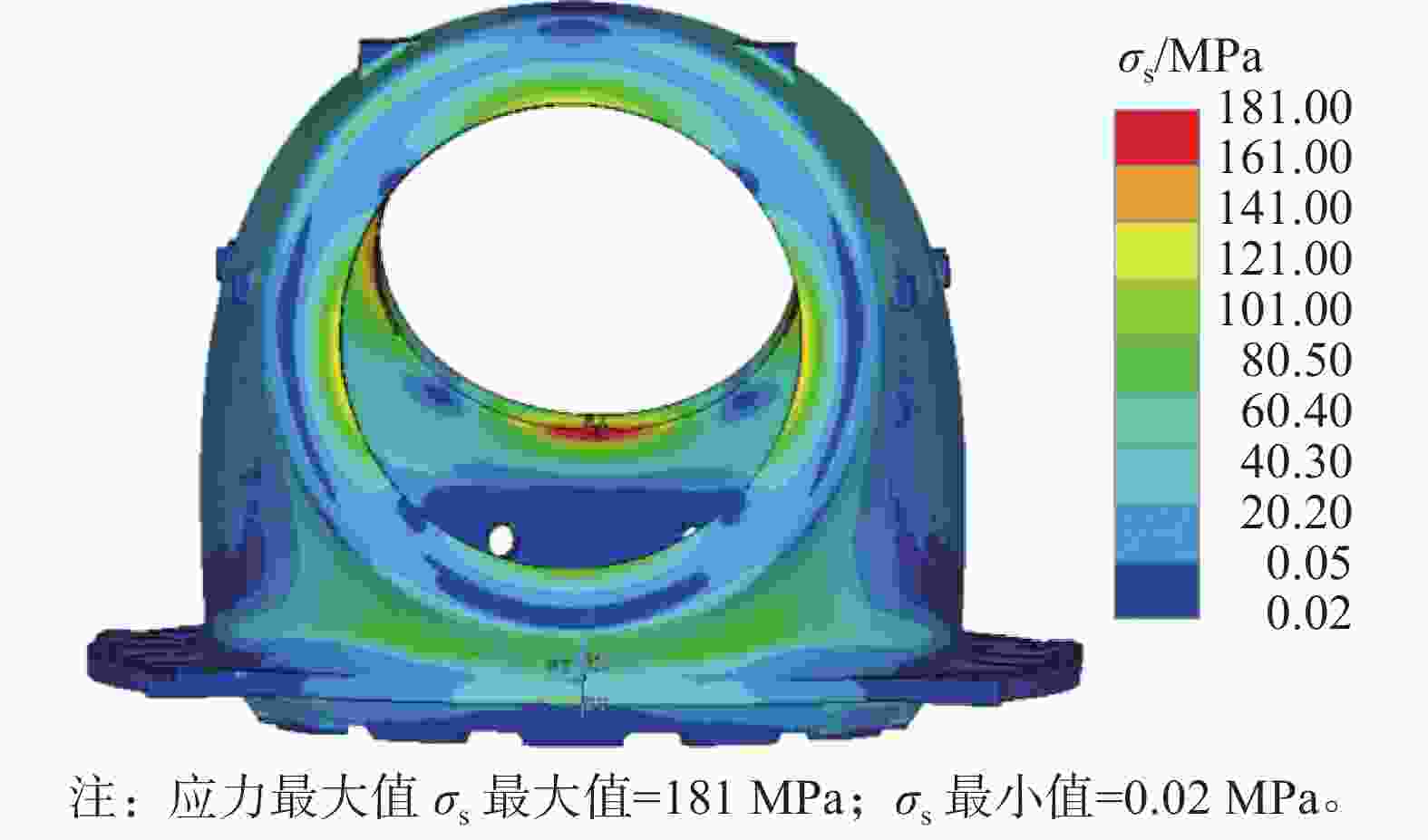

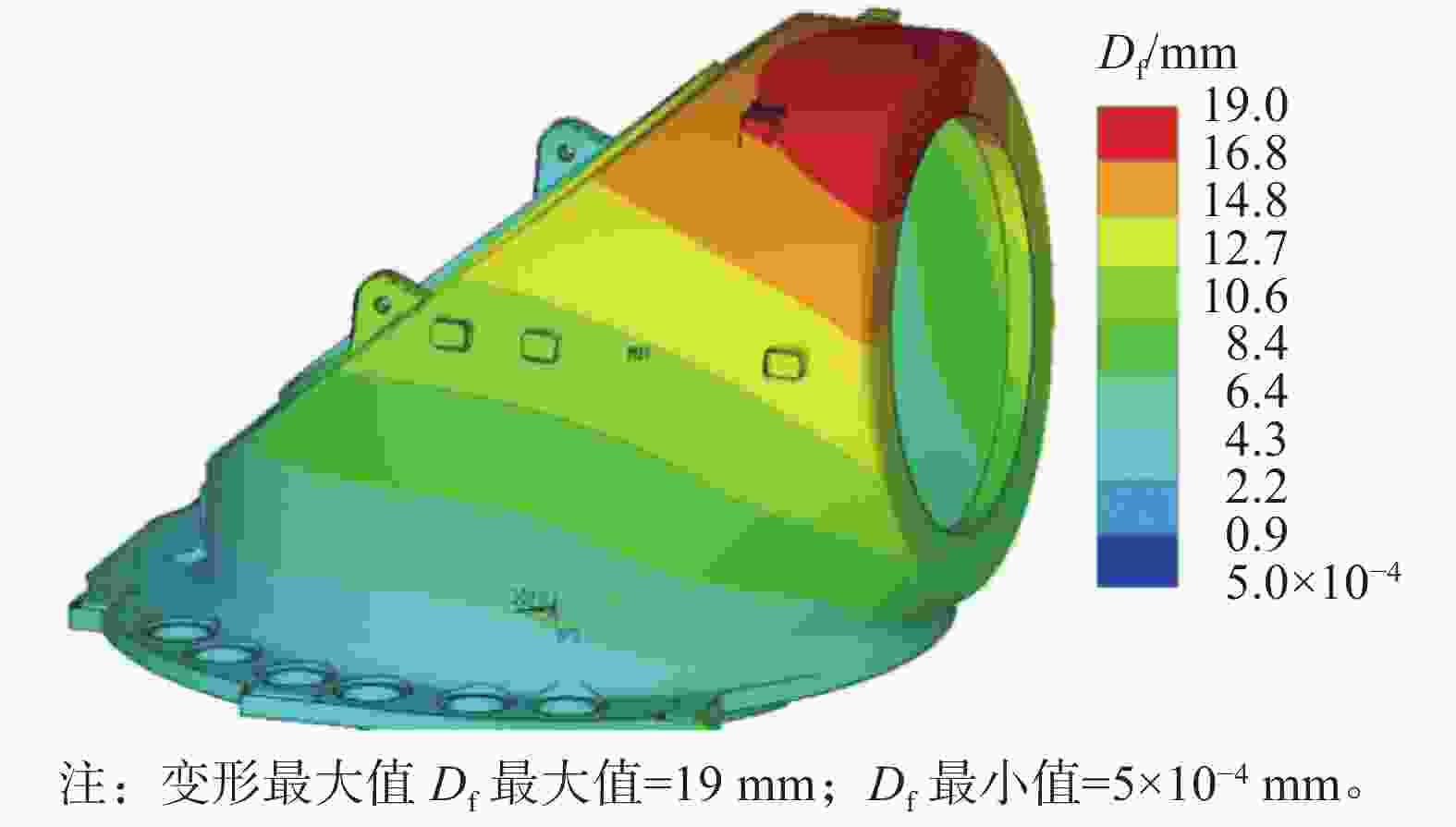

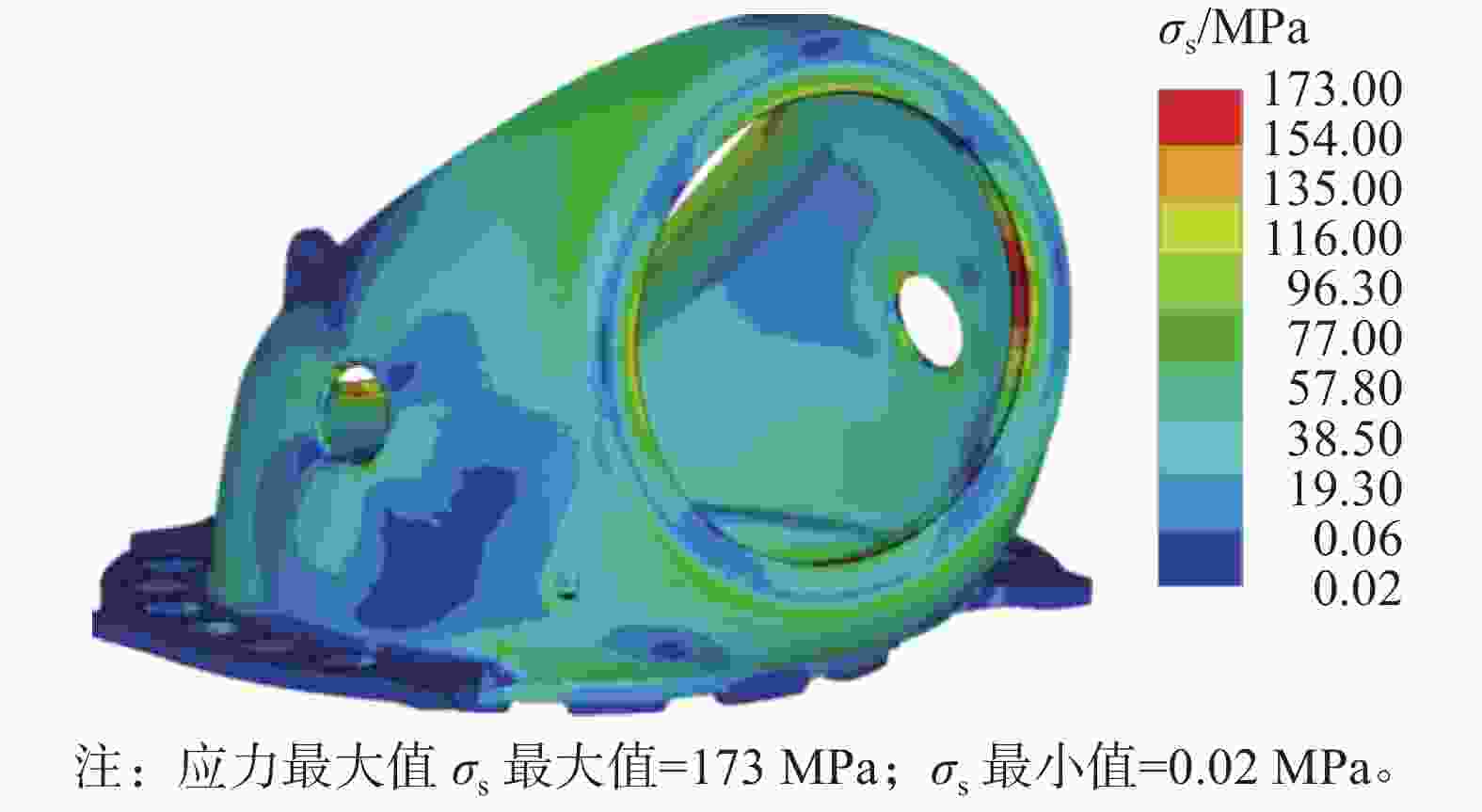

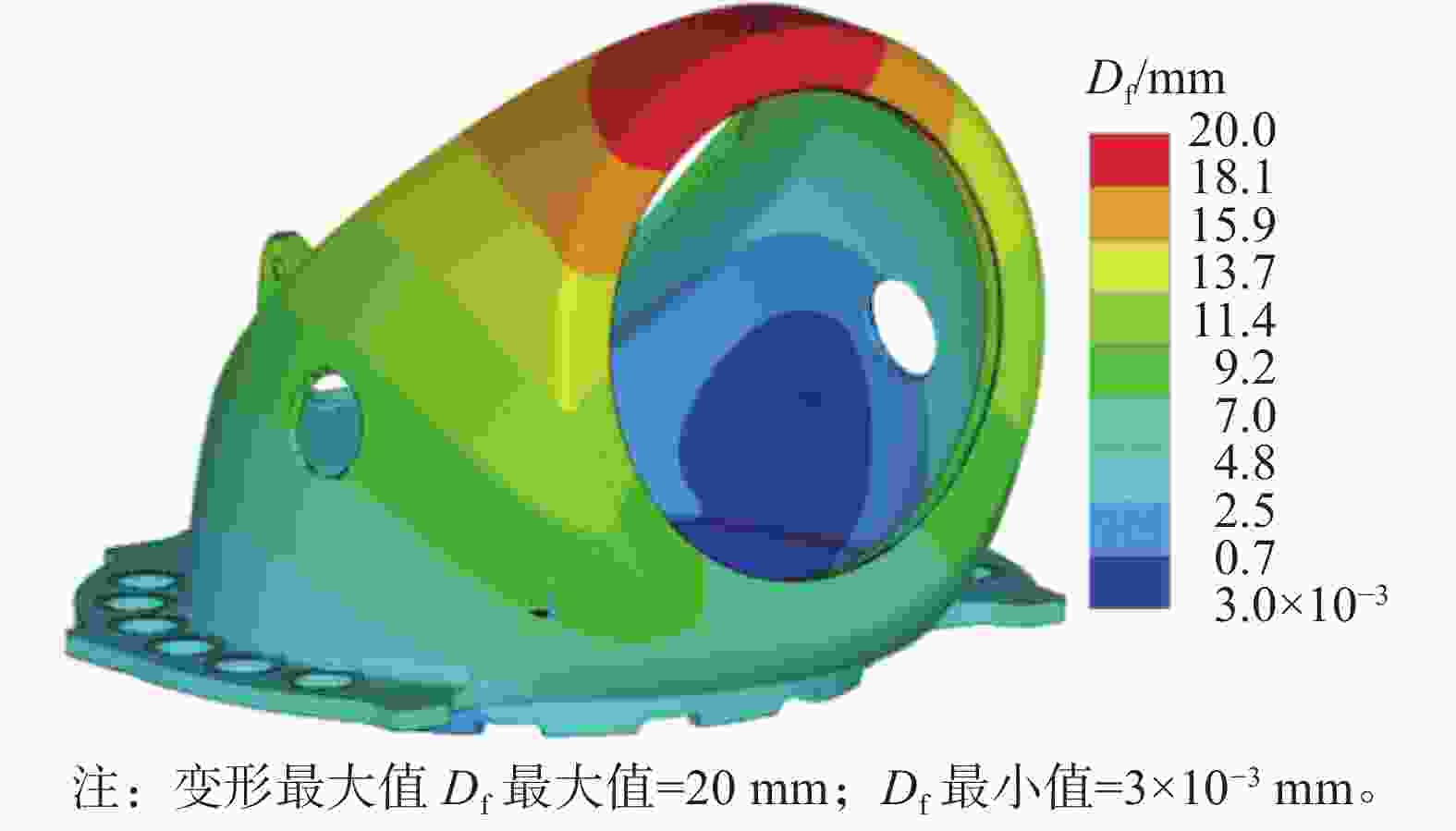

机舱等效应力和变形计算结果如图5、图6所示,最大等效应力为181 MPa,出现在机舱尾部椭圆孔底端,最大变形为19 mm,出现在机舱顶端,运行时风机前后晃动引起机舱变形,计算结果符合实际工况。

机舱材料采用QT 400-18AL铸铁,屈服极限为220 MPa,根据GL 2010规范要求,需考虑材料局部安全系数1.1,故许用极限应力为:

$$ \left[ \sigma \right] = {\sigma _{\rm{S}}}/{\gamma _{\rm{M}}} = 220/1.1 = 200\;{\rm{MPa}} $$ σmax=181 MPa<[σ],因此,机舱在极限工况下不会发生塑性变形,满足设计要求。

-

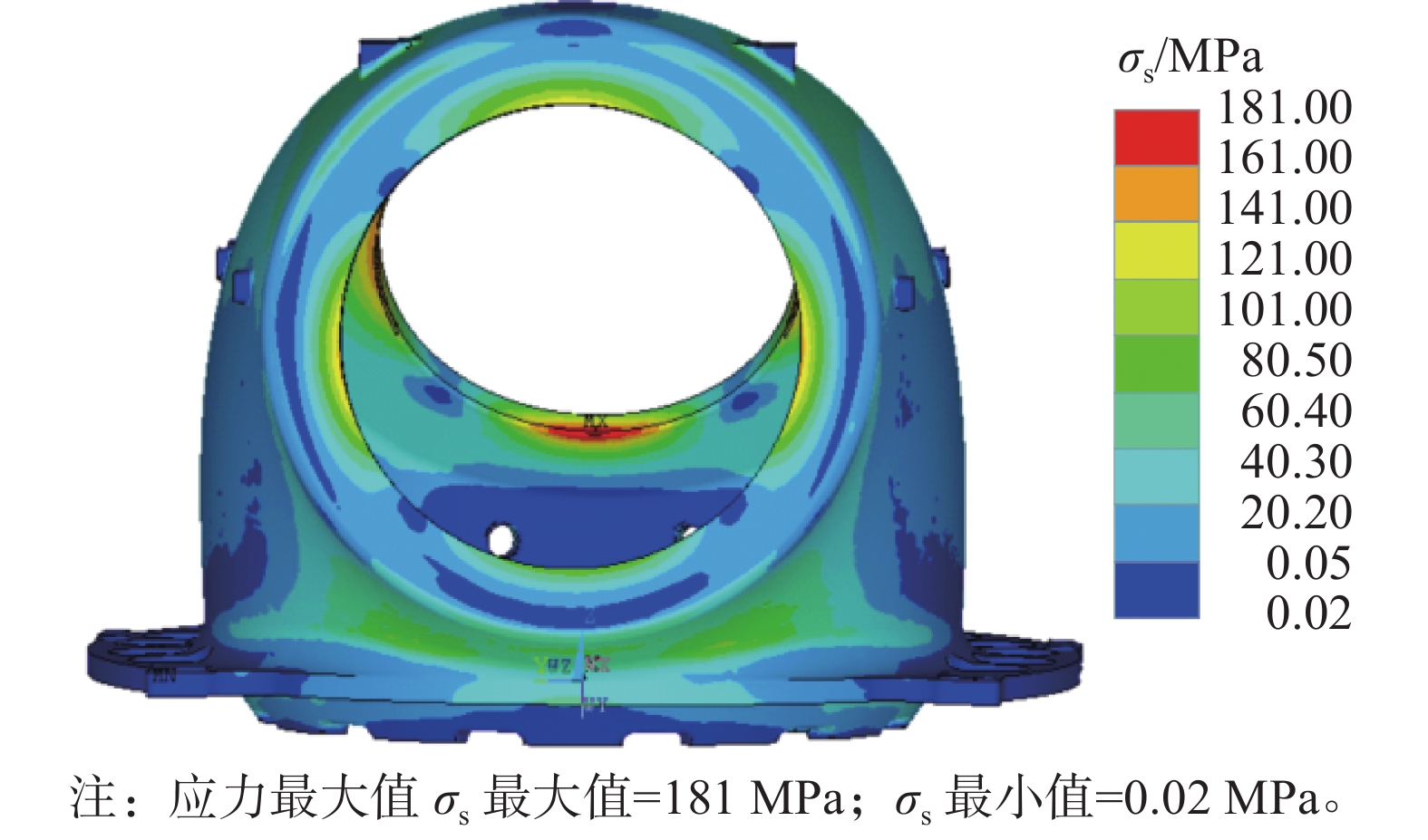

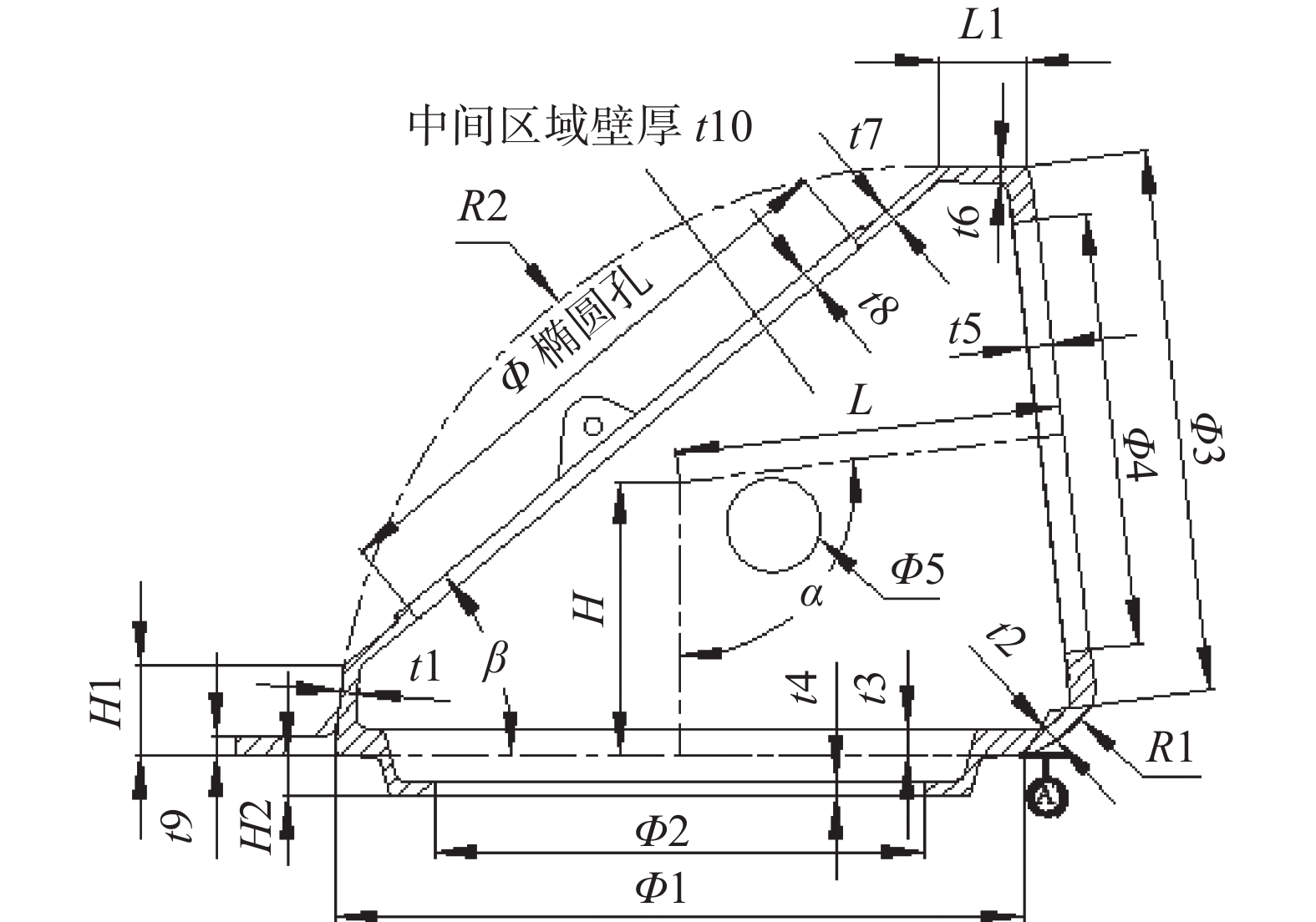

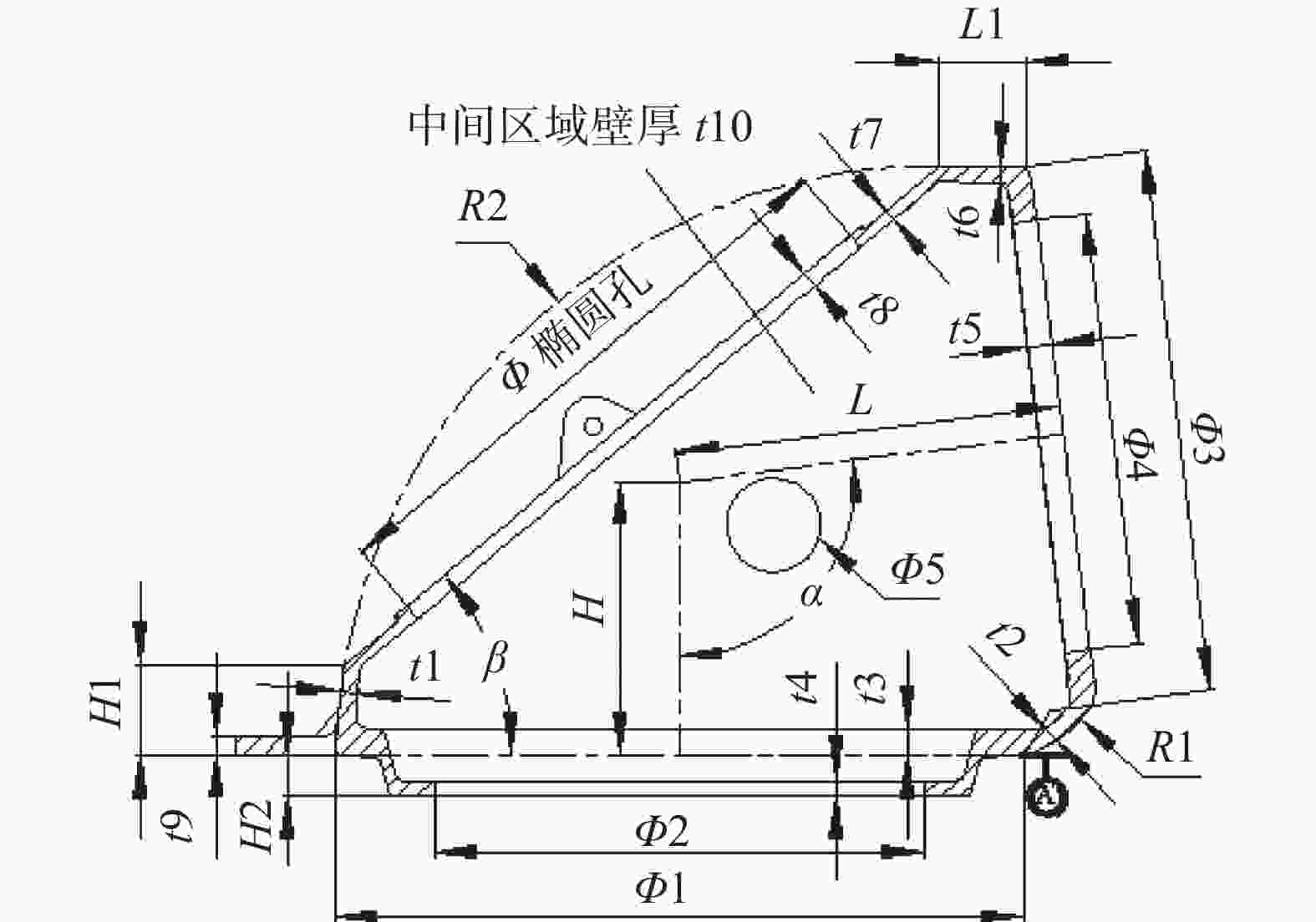

根据上述应力计算云图,机舱安全系数足够,但应力分布情况不合理,在机舱转接到发电机的底部位置,存在片状大应力分布,两侧与尾部低应力区较多,可进一步优化,使应力分布均匀。优化通过调整对机舱外形、重量、受载形式等有影响的主要参数进行,以减轻重量为优化目标,如图7所示。

优化方法为结合已有机型的结构特点与设计要求,基于“减强补弱”、“改动最小”、“工艺改进”原则进行。在不改变已有机型主要安装接口、主要生产与安装工艺的前提下,分析和调整各模型影响参数,加强应力较大区域,减薄应力较小的区域,改进生产工艺,最大限度减小对整机设计影响,提高设计效率,节约成本,根据安装工艺与结构设计要求确定各参数的变化区间,确定优化方案如下:

1)机舱尾部椭圆开孔边缘材料较多,孔下部应力较大,其余临近位置为低应力区,可扩大椭圆孔尺寸“Φ椭圆孔”,根据结构要求与铸造工艺去除材料,同时为加强椭圆孔下部高应力区强度,孔边设计成环圈梁结构,对孔下部开口边缘加强,且平滑过渡到边缘,有利于铸造脱模与受载均匀。

2)在满足机舱结构与安装工艺要求的前提下,缩小机舱空间,减小“H”、“L”,以降低机舱高度,缩短机舱从底部固定端到连接发电机位置的轴伸端的悬臂长度,减小机舱弯矩,减小受力,降低重量。

3)底部中心、底部两侧及中间区域应力较小,结合铸造工艺,减小“t9”、“t10”厚度,并在两边中间低应力区位置增加“Φ5”减重孔,减重孔边缘设计为环圈梁结构,增强局部刚度,减小变形,孔大小与位置均考虑铸造与安装工艺。

4)厚度过渡区域,“t1”、“t6”、“H1”、“L1”为低应力区且应力分布均匀,考虑厚度均匀减小有利于减小应力集中,同时可减小缩松等铸造缺陷,以满足强度要求且尺寸最小为原则减小尺寸,“t2”位置应力较大且存在片状高应力区,相当于悬臂固定端,根据材料力学定义,悬臂梁固定端受弯矩最大,可对该位置加厚,并调整“R1”尺寸和形状,将“内凹”改为“外凸”,改善受力状态。

5)根据上述”改动最小“优化方法,在整机设计时已经确定了安装接口尺寸的参数、对机舱相邻件的安装有影响的参数以及应力分布已均匀合理的参数,不做更改,如:“Φ1”、“Φ2”、“Φ3”、“Φ4”、“H2”、“α”、“t5”、“t7”、“t8”、“β”、“t3”、“t4”。

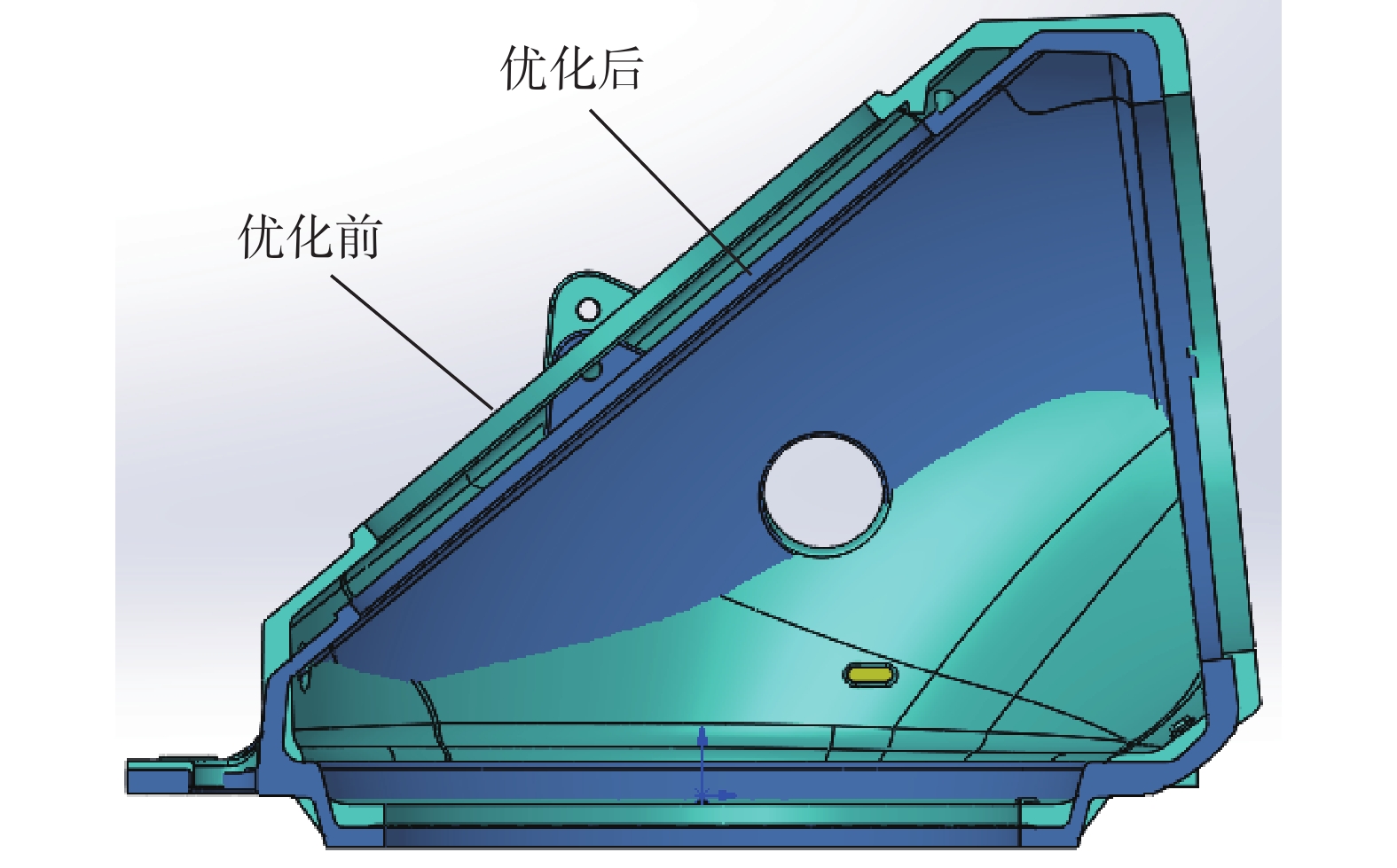

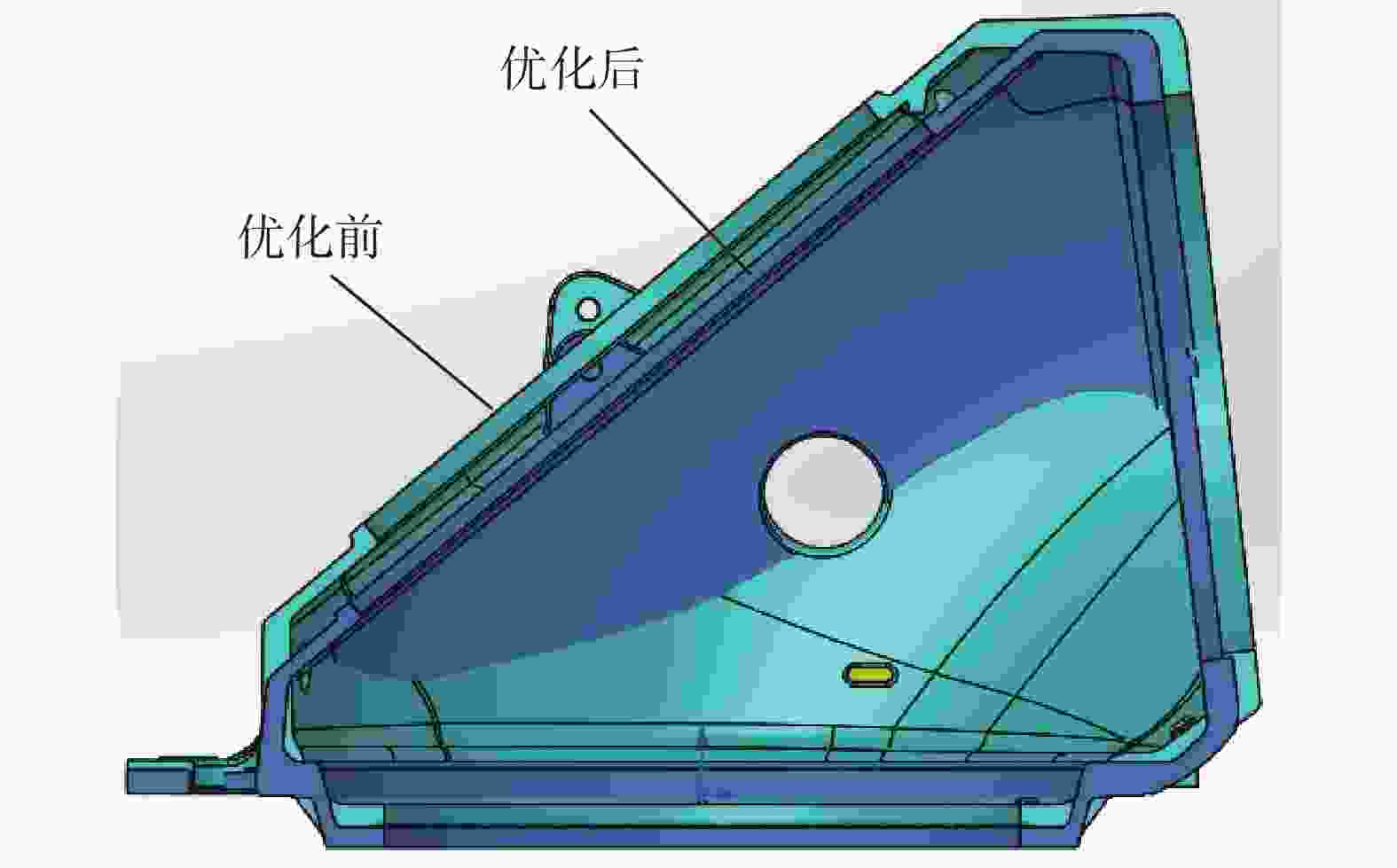

对各参数进行调整并对机舱几何模型重构建模,先对影响机舱总体空间与重量的尺寸“H”、“L”、“t10”进行调整,满足强度要求后,再根据上述要求对其他尺寸进行调整计算,考虑到经济性与计算效率,“H”、“L”、“t10”以5 mm为单位进行调整,其他尺寸以2 mm为单位进行调整,经多轮调整与计算,最终确定优化后的机舱模型各参数如表3所示,优化后的机舱与原设计对比如图8所示。

参数 优化前 优化后 变化区间 H 1 910 1 900 1 880~1 920 L 2 806 2 675 2 600~2 850 H1 895 633 620~910 L1 1 085 600 550~1 100 t1 155 123 115~160 t2 135 117 115~140 t6 150 118 115~150 t9 140 130 120~150 t10 80 75 70~85 Φ椭圆孔 3 500×2 680 4 000×2 700 按结构要求 Φ5 — 650 按结构要求 R1 — 1 000 按结构要求 Table 3. Load date at hub center

mm 优化后机舱在极限载荷工况下的应力与变形云图如图9、图10所示,最大等效应力为173 MPa,出现在机舱连接发电机法兰一侧,比原设计减小4.4%,小于许用极限,最大变形为20 mm,出现在机舱顶端,有所增大,重量45.2 t,减小了14.2%,减重效果明显,机舱优化前后对比如表4所示。

方案名称 最大应力/MPa 最大应

力位置最大位

移/mm最大位

移位置重量/t 原方案 181 机舱尾部椭

圆孔底端19 机舱

顶端52.7 优化方案 173 机舱连接发电

机法兰一侧20 机舱

顶端45.2 优化效果 减小4.4% - 增大5.3% - 减小14.2% Table 4. Comparison of before and after optimization

-

根据以上分析可以看出,机舱优化后重量减小7.5 t,按单价1.3万元/t计算,单台可节约成本约9.75万元,有效降低了成本,经济效果明显。

优化方法结合已有机型的结构特点与设计要求,基于“减强补弱”、“改动最小”、“工艺改进”原则进行,有利于产品快速化、通用化优化设计。与常规优化方法相比,可最大限度减小对已有产品的整机设计、相连部件设计、现有生产与安装工艺等的影响,提高设计效率,优化生产工艺,为机舱的优化降成本提供了方向和参考。

Optimization Analysis of Permanent-Magnet Direct-Drive Wind Turbine Elbow Shape Nacelle

doi: 10.16516/j.gedi.issn2095-8676.2023.01.020

- Received Date: 2022-05-01

- Rev Recd Date: 2022-05-12

- Available Online: 2022-12-22

- Publish Date: 2023-01-11

-

Key words:

- permanent magnet direct drive /

- wind turbine /

- nacelle /

- weight /

- optimization

Abstract:

| Citation: | CHEN Fangshu, YANG Xuebing, SHI Feng. Optimization Analysis of Permanent-Magnet Direct-Drive Wind Turbine Elbow Shape Nacelle[J]. SOUTHERN ENERGY CONSTRUCTION, 2023, 10(1): 154-159. doi: 10.16516/j.gedi.issn2095-8676.2023.01.020 |

DownLoad:

DownLoad: